1、概况

某冷轧不锈钢企业不锈钢钢板的混酸酸洗药剂采用硝酸、氢氟酸,排放的混酸废水经中和、石灰除氟后,总氮浓度最高可达2000mg/L(硝态氮占比≥98%),属于超高浓度总氮废水,考虑采用反硝化工艺进行生物脱氮后达标排放。

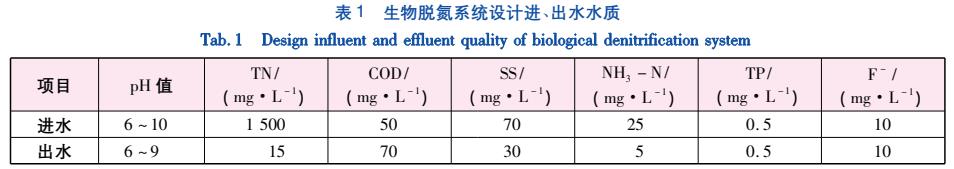

该生物脱氮系统设计处理规模为80m3/h,已稳定运行3年,出水水质满足《钢铁工业水污染物排放标准》(GB13456—2012)的表2排放限值。生物脱氮系统设计进、出水水质见表1。

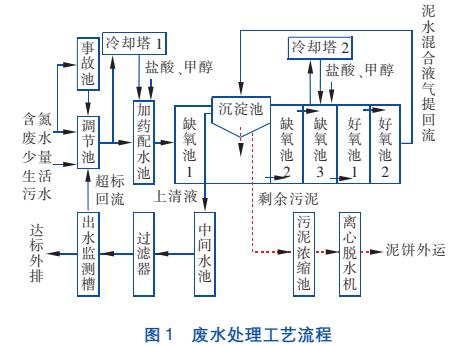

该生物脱氮系统采用新型IBR反硝化工艺,沉淀池前置,工艺流程见图1。好氧泥水混合液经气提回流至沉淀池,上清液外排,污泥重力沉降并下滑进入缺氧池,实现污泥回流。该工艺具有如下优点:①污泥回流输送机械破坏程度小,污泥浓度(MLVSS)可维持在较高水平;②回流比调节灵活,最大可达15;③能耗低,机械设备少,占地面积小。

2、主要工艺单元设计

①事故池1座,容积1200m3,有效水力停留时间(HRT)为13h,配提升泵2台(1用1备,流量20m3/h)。

②调节池1座,容积1500m3,有效HRT=16.5h,配设双曲面搅拌机2台(功率7.5kW),提升泵2台(1用1备,流量100m3/h),泵后设气动调节阀,可按需调节进水流量。

③加药配水池1座,容积18m3,有效HRT=10min,配设立式搅拌机1台,冷却塔1座(ΔT=10℃),进水水温≥30℃时开启冷却塔,投加盐酸调节pH值为3~4,根据进水总氮投加甲醇。

④IBR池1座,容积7000m3,有效HRT=75h,分为A/B两个系列;各池有效HRT见表2。

沉淀池表面负荷为0.6m3/(m2•h);每格缺氧池配设双曲面搅拌机1台(功率7.5kW),共8台,好氧池设穿孔曝气管;另配置冷却塔2座(ΔT=10℃),鼓风机3台(风量15m3/min,风压78.4kPa,功率37kW),污泥气提装置2套,剩余污泥泵2台(1用1备,流量20m3/h)。

缺氧池3设甲醇、盐酸投加点,按需投加。

⑤中间水池1座,容积108m3,有效HRT=1.0h,配备提升泵2台(1用1备,流量100m3/h)。

⑥过滤器2套,单套处理能力55m3/h,滤速10m/h。采用连续洗砂方式,洗砂回流水送至加药配水池。

⑦出水监测槽1座,容积10m3。

⑧污泥浓缩池1座,容积300m3,设污泥浓缩机1台(φ7.0m)。

⑨离心脱水机1台,湿泥处理量10m3/h,设进泥螺杆泵2台(1用1备,流量10m3/h),泥斗1套(容积20m3)。

3、运行控制及运行参数

3.1 进水总氮变化规律

虽然设置了调节池、事故池,实际运行中系统进水(即调节池出水)的总氮浓度波动仍然较大,并呈现超高、一般两种明显的浓度区间。超高浓度为800~1200mg/L,一般浓度为400~800mg/L。这与生产线废酸排往废水站或酸再生站相对应。

3.2 精细化控制

为了精准控制甲醇的投加量,保证出水总氮稳定达标,对调节池出水4h化验一次(6次/d)。根据化验数据,严格控制进水总氮,调整各项运行参数,具体见表3。

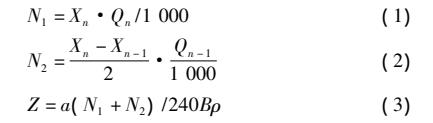

其中甲醇投加量按下式计算:

式中:N1为4h进水总氮量,kg;N2为进水总氮浓度波动补偿量,kg;n为4h时间段序列数;X为进水总氮浓度,mg/L;Q为4h进水量,m3;Z为甲醇投加量,L/min;a为甲醇投加系数,一般取2.47kg/kgTN;B为甲醇质量分数,%;ρ为甲醇密度,kg/L。

运行中发现,甲醇投加系数宜取2.5~3.0,高于3.0时出水COD易超标;低于2.5时对出水总氮去除效果暂无影响,但是污泥容易老化,出水氨氮上升;低于2.2时出水各项水质迅速恶化。当缺氧池3总氮超过阈值(12mg/L)时,可按加药配水池投加甲醇量的5%~20%适量补充甲醇,8h内总氮可迅速降至5mg/L以下。当缺氧池3内pH值≥7.8时,需适量投加盐酸,防止碱度过高抑制反硝化效果。

3.3 主要指标检测数据变化

①氧化还原电位(ORP)

本系统在缺氧池1、缺氧池2设置了ORP在线仪,缺氧池1的ORP一般为-420~-150mV,缺氧池2的ORP一般为-200~0mV。ORP能反映反硝化的剧烈程度,在水量一定的情况下,进水总氮浓度越高,缺氧池内ORP越低。但是当进水总氮过高,硝态氮在缺氧池内不能充分降解时,ORP亦会上升,这时并不能说明系统恶化,稳定运行一段时间后数据会自行恢复。

以2019年11月数据为例(见图2),当月系统进水总氮浓度高,调节池超高液位,根据规定按工况9调整操作;当进水总氮浓度突增时,缺氧池1的ORP明显上升,缺氧池2的ORP同步下降,反硝化主场所发生了扩大后移。

②溶解氧(DO)

本系统中所谓的缺氧池,并不是严格意义的“缺氧”,所有缺氧池的DO普遍在2~3mg/L,随流程略有降低。好氧末端溶解氧一般为3~5mg/L,气提回流比越大缺氧池溶解氧越高,偶尔高至4~5mg/L时反硝化也不受影响,但是这种情况持续时间短,因为风机的充氧能力有限,大比例回流时好氧末端溶解氧也会迅速下降。

分析主要原因可能是:a.硝态氮浓度高,传质推动力大,反硝化菌更多优先利用硝态氮中的氧进行呼吸;b.虽然液相中DO>0.5mg/L,但是氧传质受阻,污泥絮体内部DO很低,不足以抑制反硝化的进行。

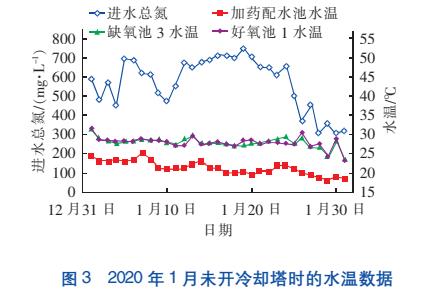

③水温

高浓度总氮废水反硝化反应会释放大量的热,使得废水温度明显上升。反硝化反应热效应为35625kJ/kgNO-3(以N计),本系统按设计水量80m3/h、平均进水总氮700mg/L、出水总氮5mg/L计算,仅反硝化反应放热,就可以贡献550kW,使整个生化池水温上升5.9℃;这也与系统未开冷却塔时实测温升5~8℃基本一致(见图3)。

夏季来水水温高达30~35℃,加上环境温度高、散热差,生化池内水温很容易超过40℃,抑制微生物的生长,因此设置冷却塔十分必要。需要特别指出的是,常有人认为风机热风是导致水温上升的主要原因,实际情况是本系统风机的运行功率仅74kW,对温升的贡献率低于10%。

④污泥浓度及污泥负荷

经石灰除氟后,废水未经去除硬度便送至生物脱氮系统。经测量,废水的钙硬度基本与总氮浓度呈线性正相关,比例约(1~1.3)∶1,这使得反硝化产生的碱度(总氮浓度的3.57倍)过剩,几乎全部的钙硬度将转化为碳酸钙留存在生物脱氮系统;污泥中存在大量惰性物质,MLVSS/MLSS仅为0.25~0.35;但是由于沉淀池污泥下滑快无堆积、钙泥的助沉,以及气提对回流污泥絮体破坏小,生化池MLSS一般可高达40000mg/L,MLVSS一般在10000mg/L以上。

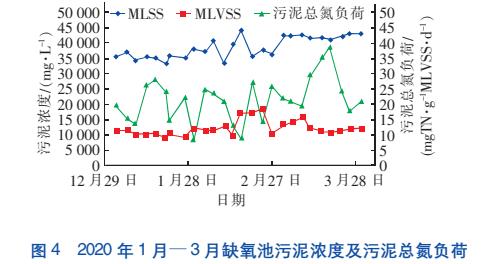

2020年1月—3月缺氧池污泥浓度及总氮负荷变化见图4。

从图4可以看出,该生物脱氮系统整个缺氧段的污泥负荷多为10~30mgTN/(gMLVSS•d),得益于IBR工艺MLVSS高的特点,其污泥总氮负荷并不比一般反硝化工艺高。根据各级缺氧池出水化验数据,缺氧池1是主要的反硝化场所,总氮去除率一般在80%以上。

3.4 系统出水总氮变化

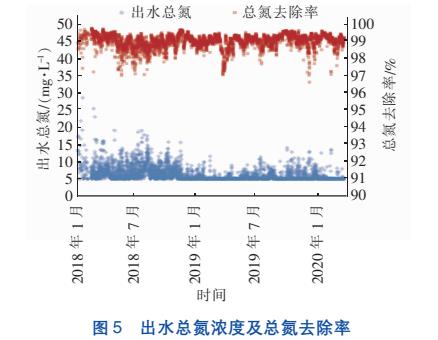

系统出水总氮变化见图5。

当出水总氮≤5mg/L,在数据记录时皆以5mg/L计,因此实际总氮去除率部分高于图5中所列数据。总体来说,该生物脱氮系统自投运以来,出水水质稳定,总氮去除率一般在99.0%以上。截至2020年5月20日,出水水质化验次数总计约4700次,其中总氮≤5mg/L达2400余次,占51.1%;总氮为5.1~12mg/L共计2200余次,占46.8%。而近半年总氮≤12mg/L的次数占同时段总化验次数的99.5%。

系统设有超标回流机制,能确保全厂总排口总氮≤15mg/L达标排放。

4、工艺不足及应对措施

4.1 进水钙硬度高,极易结垢

受前段除氟工艺的影响,系统进水钙硬度高而极易结垢,生物脱氮系统同时也成为除硬系统,如此极易出现如下问题:①水下设备、管道结垢严重,停止曝气2h穿孔曝气管就可能堵塞;②生化池角落易积泥并固化,减少了有效池容;③后续过滤器的滤砂结垢,严重时呈黄豆大小,过滤效果直线下降;④池内仪表探头结垢严重,测量数据出现偏差。

应对措施:①加大盐酸投加量,增设盐酸投加点,控制池内pH值≤7.8;②排泥管、曝气管接入压缩空气,定期冲扫;③定期利用移动式潜污泵,对生化池角落的积泥进行清理。

优化建议:可考虑在生化系统前增设除硬设施,并将IBR出水回流至除硬设施,充分利用反硝化碱度,少加甚至不加碳酸钠等除硬药剂。

不过由于碳酸钙的存在,增加了污泥密度,使得IBR沉淀池的沉降效果较好,省去了原设计在回流污泥中投加的PAM;若减少生化系统内的碳酸钙,是否会影响其维持目前的高污泥浓度,仍待研究。

4.2 气提气量不足,混合液回流量不能进一步提高

提高混合液回流量,可以提高缺氧池的污泥浓度,使得系统更耐负荷冲击,总氮去除效果更好更稳定,因此调节气提回流比是一项重要的操作。

目前气提回流装置与好氧池曝气系统共用同一气源。在气提进气口与好氧池曝气器水深相同的情况下,气提的供气手阀开度从45°调至90°,其气量几乎不变,混合液回流量最大维持在约150m3/h。

应对措施:①减少进水量,提高回流比是首选;②开启备用风机,增加供风量(但会增加电耗和甲醇耗量)。

优化建议:气提回流装置采用独立气源,并能够任意调节气量(采用变频低压风机或压缩空气减压后供气)。

4.3 沉淀池出现短流、翻泥

由于IBR的沉淀池前置,当出现如下情况时:①瞬时进水水量过大;②气提回流量偏小(调小或临时关闭气提供气);③缺氧池1至缺氧池2的底部管道结垢堵塞等,有可能导致沉淀池液位低于缺氧池1而出现短流,甚至大量翻泥。

由于正常运行时,IBR沉淀池液面仅比缺氧池1高出约0.1m,设置液位监控等措施难以起效,因此只有加强管理和巡检,才能避免人为误操作,及时发现短流、翻泥情况的发生。

5、结论

①IBR反硝化工艺具有沉淀池前置、高比例污泥回流等工艺特征,MLVSS维持在10000mg/L以上,缺氧段的污泥负荷为10~30mgTN/(gMLVSS•d),能将废水总氮(硝态氮占比≥98%)从400~1200mg/L降至15mg/L以下,一步实现达标排放,总氮去除率≥99.0%。

②处理超高浓度总氮废水时,诸如甲醇投加方式,系统ORP、DO等情况,与处理低浓度总氮废水时有明显差异;由于系统进水总氮浓度波动大,需要实时监控进水总氮量,并对应调整甲醇的投加量,投加系数宜取2.5~3.0kg甲醇/kgTN;运行发现缺氧池ORP可低至-420mV,且DO为2~3mg/L,但并不影响反硝化的正常进行。

③在超高浓度总氮废水工艺设计时,还应考虑生化放热对系统的影响;反硝化反应放热会引起生化系统水温上升5~8℃,夏季需考虑冷却措施。

④该工艺仍存在结垢、短流、翻泥等不足,可通过强化运行管理进行弥补,确保达标排放。(来源:上海东振环保工程技术有限公司)