蒸氨废水属于焦化废水的一类,主要是由剩余氨水经脱硫、蒸馏等工艺得到,废水中常包含硫氰酸盐、硫化物、氨与氰等物质。其具有毒性大、有机物质含量高、难处理等特点。目前,蒸氨废水处理工序大体可划分为预处理工艺段、生化处理工艺段、深度处理工艺段的三级处理工艺。预处理工艺段一般为提高废水可生化性服务,常采取组合式处理方法,包括厌氧水解(酸化)法、稀释法、混凝沉淀法、气浮法、微电解法等。生化处理工艺段不仅限于生物脱氮法(A/O、A-A-O、SBR工艺)、还包含了生物强化技术、生物流化床、固定化微生物法等工艺。深度处理工艺段分为生化法和物化法两大类,后者包含混凝、吸附、膜分离、微电解、电絮凝、高级氧化等技术。

山西临汾某蒸氨废水处理厂根据自身经济、环境条件及目前国家《炼焦化学工业污染物排放标准》(GB16171-2012)进行设计建造,采用隔油反应池+AS强化处理系统+A/O处理系统+BDS总氮脱除系统+生物流化床系统+OAT深度处理系统+新型组合PMUF/LERO中水回用处理系统的组合处理工艺,实现了良好的净水效果及中水回用目的。全篇就该蒸氨废水处理工程的设计参数及实际运行情况展开,逐个分析相应处理系统对废水的处置情况,并借此为同种废水的处理工程设计、运行及改造提供一定的思路及参考。

1、废水来源及水质情况

蒸氨废水是由焦化工序中产生的化工分离废水和剩余氨水经脱硫、蒸馏等工艺得到,该焦化厂共有两套蒸氨系统,分别为65m3/h的一期蒸氨系统、50m3/h的二期蒸氨系统,废水总量为115m3/h,设计处理量为150m3/h,按24h连续运行。设计处理出水应稳定满足GB16171-2012内最新排放标准的同时,后续中水回收系统还应起到很好的节能减排的作用和效果。

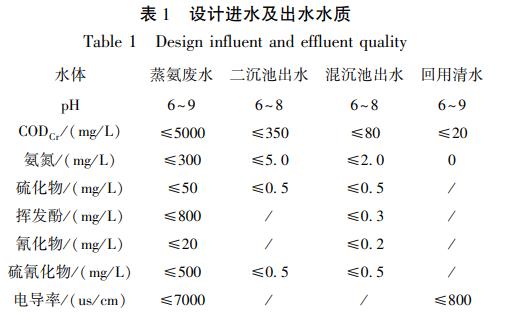

设计进水水质及出水水质见表1。

2、废水组合处理系统

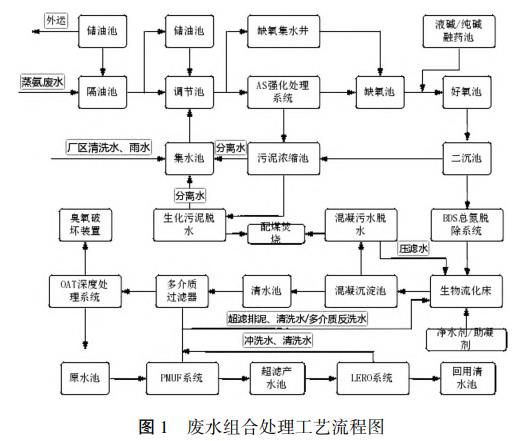

综合蒸氨废水实际水质及水中污染物特点,采用隔油反应池+AS强化处理系统+A/O处理系统+BDS总氮脱除系统+HOK生物流化床系统+OAT深度处理系统+新型组合PMUF/LERO中水回用处理系统的组合处理工艺,其流程如图1所示。

2.1 预处理工艺段

2.1.1 隔油池

一、二两期蒸氨废水通过配水槽进入矩形平流隔油池。隔油池内设有由刮油机带动的刮油板,可将隔油池表面浮油刮至油槽中,再经重力作用汇入储油池内,定期外运。隔油池内沉淀下来的重油及其他杂质由重力作用积聚在池底重油斗中,重油斗连通排油管及排油阀,可定期排油并收集。

2.1.2 调节池

经除油后的蒸氨废水自流进入调节池内,利用调节池的有效池容积对废水起到调节水量的作用。调节池同时也接收焦化厂区内低浓度的清洗水、雨水、地沟水及生化污泥分离水,上述污水的汇入即是对蒸氨废水的稀释,并通过池内的曝气装置对以上废水进行混合、调节废水水质,有利于降低后续生化处理系统的运行负荷。

2.1.3 AS强化处理系统

调节池25%~30%出水流入缺氧集水井内,其余出水全部进入AS强化处理系统。AS强化处理系统设有两系,每系又包含两个连续AS池、一个AS分离池。控制AS池的曝气强度,使DO(溶解氧)质量浓度保持在2~3mg/L、SV30控制在5%左右的状态,在培养出针对高浓度蒸氨废水的好氧菌的同时,还能去除掉大部分对硝化菌存在毒害的氰化物、硫氰酸盐及挥发酚等物质。AS池内的好氧菌群在降解CODCr的同时将大部分有机氮及含氮的类无机盐进行氨化,保障后段双系A/O系统反硝化脱氮更加完全,提高了整个系统的脱氮效率。

经AS池处理后的废水自流至AS分离池进行泥水分离,AS分离池出水自流至A/O段缺氧池,大部分污泥回流至AS池进水端作为菌种补充,回流污泥体积比控制在80%~90%,剩余污泥排入污泥浓缩池。此外,可定期向AS强化处理系统内排入适量二沉池活性污泥,以此保持AS池内的污泥活性。

2.2 生化处理工艺段

2.2.1 A/O系统

A/O系统设有双系,每系均由缺氧池、好氧池、二沉池组成。每系好氧池均由3个平行廊道串联筑成,废水在好氧池中呈“S型”流动。为使得各构筑物内泥水混合液保持匀质状态,在缺氧池内采用水下推流器搅拌、好氧池内采用风机鼓风曝气。缺氧池DO质量浓度控制在0.6mg/L以下,pH控制在7.5~8.0;好氧池第一、二、三廊道DO质量浓度依次保持在2~4、3~5、4~5mg/L,各廊道SV30控制在15%~25%范围以内,特别的,第三廊道MLSS浓度为2.5~4.5g/L好氧池内pH应维持在7~8以内。废水的脱氮过程中,整个水体中有近半量碱度被消耗。为保证硝化过程中pH值保持中性或微碱性,好氧池内要加入一定量的碱液。考虑到运行成本、水体碱度过高会对后续中水回用系统的运行造成负面影响,因此在保证A/O系统正常运行的前提下,应尽量减少碱使用量。

A/O系统内设置有缺氧池与好氧池之间的硝化液内循环系统,硝化液回流体积比控制在180%~220%。好氧池泥水混合液自流进入二沉池,并实现泥水分离,产生的污泥大部分通过污泥提升泵回流至缺氧池进水端,回流体积比控制在70%~80%,剩余污泥排入污泥浓缩池;二沉池上清液经泵提升至BDS总氮脱除系统。

2.2.2 BDS总氮脱除系统

该系统也设双系,对接前端两系的A/O系统。BDS总氮脱除系统包含BDS脱氮池、BDS沉淀池。通过接种特种菌种,将好氧处理后难降解的有机物通过微生物进行再处理,同时将含氮物质氧化为亚硝酸盐和硝酸盐后进一步脱氮。并通过补充生物营养剂驯化出专有的反硝化菌种,将混合回流中的NO2--N和NO3--N转化为N2逸出,从而达到系统化脱总氮的目的。

BDS脱氮池混合液通过BDS沉淀池进行泥水分离,上清水进入后续处理系统;被分离沉淀的活性污泥作为硝化液回流进入BDS脱氮池进行循环脱氮处理。

2.3 深度处理工艺段

2.3.1 HOK生物流化床系统

BDS沉淀池上清液自溢流入HOK生物流化床系统。本系统分为由进水舱和出水舱构成的长方形槽体、气动反应室及混凝沉淀池。废水通过布水组件进入进水舱,并与主体为净水剂-Ⅱ(硅藻精粉、生物微米碳等)的生物载体接触,此时废水中的微生物会附着在生物载体上并进入出水舱;在出水舱内,废水和其中的生物填料接触,使得废水中的难降解有机物被生物填料中的微生物高密度吸附、氧化分解并部分转化为新的生物膜,而生物膜直接受到鱼刺式曝气组件向上喷射的气流搅动,加速了生物膜的更新,使其保持较高活性,从而废水得到净化。此时DO质量浓度控制在2~3mg/L。

废水经出水舱后进入气动反应室。反应室底部设有曝气搅拌装置,上部存在助凝剂添加管道。经处理后的废水在此加入2~3ppm的阴离子聚丙烯酰胺使水中微小絮体、颗粒等快速结絮,为进入混凝沉淀池做准备。经助凝处理的混合液在混凝沉淀池内得到高效分离,沉降污泥部分回流至进水舱进水端,其余泵入板框式压滤机脱水处理,压滤后干泥拉至配煤进行焚烧。

2.3.2 多介质过滤器、OAT深度处理系统

经混凝沉淀处理后的清水进入清水池暂存,并由泵提升至多介质过滤器进一步去除悬浮物,而后进入OAT深度处理系统。该系统由臭氧氧化系统、紫外线破坏系统、高效斜板澄清池组成。每方清水臭氧投加量控制在20~30g,可使其COD降低15~20mg/L。臭氧还能对清水进行消毒、部分去除水中金属离子并使清水脱色。经过臭氧充分处理后的清水流经去除水中残留臭氧的紫外线破坏系统,最后流进高效斜板澄清池内,上清液去原水池中。OAT深度处理系统排出的含臭氧尾气经配套臭氧破坏装置处理合格后排出系统。

2.3.3 组合PMUF/LERO中水回用系统

原水由泵提升进入PMUF池,利用超滤膜去除水中的大分子有机物、悬浮物、胶体、细菌等杂质,满足反渗透装置的进水水质要求。超滤进水需投加次氯酸钠(质量浓度10%)以起到杀菌、延缓膜污堵等作用,次氯酸钠投加量控制在3~5ppm。

超滤出水进入超滤产水池,经给水泵泵入LERO系统。经反渗透装置前保安过滤器截留大于5μm的胶体、颗粒等杂质后,由高压泵加压送入反渗透膜系统,经过反渗透膜系统的加压逆渗透,水中TDS(总溶解性固体)、硬度、硫酸根、氯离子等均被去除95%以上,进水回收率保持70%以上。LERO系统产水进入回用清水池,用作化产循环水系统、电厂用水系统补水;浓水进入熄焦系统内补水。

3、主要构筑物及设备选型

3.1 预处理工艺段

隔油池。2座,钢筋硂结构,内部尺寸20m×4m×7m,有效容积1040m3,水力停留时间(HRT)9.0h。内设刮油机2台,单台功率3.0kW。

调节池。1座,钢筋硂结构,内部尺寸20m×7m×7m,有效容积910m3,HRT为7.9h。内设潜水搅拌机2台,单台功率3.5kW。

事故池。1座,钢筋硂结构,内部尺寸20m×5m×7m,有效容积660m3。

AS池。4座,钢筋硂结构,内部尺寸12m×12m×7.5m,有效容积4032m3,HRT为26.6h。内部曝气系统采用悬插式微孔曝气。

AS分离池。2座,钢筋硂结构,内部尺寸Φ12m×4.5m,有效容积905m3,HRT为5.9h。池内设中间传动刮泥机2台,单台功率0.45kW。

3.2 生化处理工艺段

缺氧池。2座,钢筋硂结构,内部尺寸28m×7m×7m,有效容积2548m3,HRT为22.2h。内部设潜流式推流器2套,单台功率3.5kW。

好氧池。2座,钢筋硂结构,内部尺寸21m×21m×7m,有效容积5733m3,HRT为49.8h。曝气系统采用悬插式微孔曝气。设鼓风机3台,2用1备,单台功率145kW。

二沉池。2座,钢筋硂结构,内部尺寸Φ13m×4m,有效容积929m3,HRT为5.3h。池内设中间传动刮泥机2台,单台功率0.45kW。

BDS脱氮池。2座,钢筋硂结构,内部尺寸24m×12m×7m,有效容积3744m3,HRT为25.4h。采用微孔管曝气系统。

BDS沉淀池。2座,钢筋硂结构,内部尺寸Φ12m×4.5m,有效容积905m3,HRT为5.0h。池内设中间传动刮泥机2台,单台功率0.35kW。

3.3 深度处理工艺段

HOK生物流化床。1座,钢筋硂结构,内部尺寸21m×6m×6.3m,有效容积755m3,HRT为4.3h。内设鱼刺式曝气系统及圆盘微孔曝气搅拌系统。

混凝沉淀池。1座,钢筋硂结构,内部尺寸Φ22m×4m,有效容积1406m3,HRT为7.2h。池内设中间传动刮泥机1台,单台功率0.45kW。

PMUF膜池。3座,2用1备,钢筋硂结构,内部尺寸9m×5m×4.5m,有效容积570m3。每座内设中空超滤膜3件,共计9件,膜箱为316不锈钢材质。

LERO系统。3套,2用1备。单套产水量为67.5m3/h(按75%回收率计),3套共计202.5m3/h。

4、系统运行现况

4.1 废水处理效果

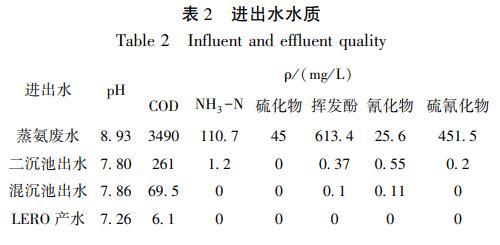

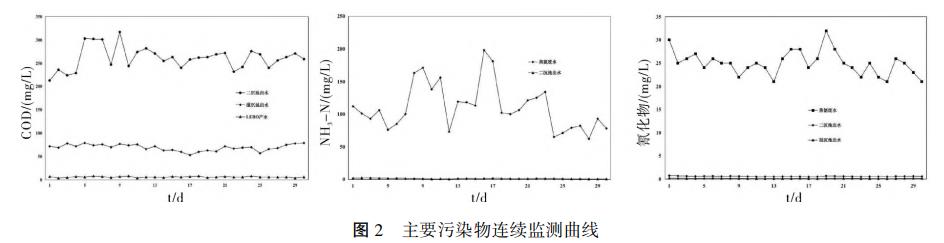

在此工程完成施工及调试后,该水处理厂便投入正常运行。在此条件下,对其运行过程中的水质指标进行了为期一个月的监测,监测数据均值如表2所示。系统工艺中主要污染物COD、NH3-N、挥发酚、氰化物的连续监测数据见图2。

结果表明蒸氨废水经预处理、生化处理及HOK生物流化床系统后,出水水质即优于《炼焦化学工业污染物排放标准》(GB16171-2012)中的新建企业水污染排放浓度限值直接排放标准,经OAT深度处理系统及新型组合PMUF/LERO中水回用系统处理后的产水完全满足厂区化产循环水及电厂冷却水的水质要求。

4.2 工程投资、运行费用

4.2.1 工程投资

项目设计处理量为150m3/h,总投资3745万元。

4.2.2 运行费用

蒸氨废水处理难度常高于其他类别化工废水,包括电耗、药剂消耗、人工开支及其他维护杂费的运行成本也普遍较高。

本项目总装机功率为1074.85kW,运行功率为833kW,以电费单价0.6元/(kW·h)计,吨水电费3.26元。

药剂包括次氯酸钠、氢氧化钠、碳酸钠、生物营养剂、磷酸盐、盐酸、还原剂、阻垢剂、非氧化性杀菌剂、柠檬酸等在内的吨水消耗费用为5.43元。

吨水人工费用为0.63元。

其他维护杂费吨水约0.12元。

以上各项总计运行成本为9.44元。

5、结论

综合蒸氨废水实际水质及废水中污染物的特点,采用隔油反应池-AS强化处理-A/O工艺-BDS总氮脱除+HOK生物流化床+OAT深度处理+新型组合PMUF/LERO中水回用处理系统的组合处理工艺,处理效果好,出水水质稳定且优于GB16171-2012中新建企业水污染排放浓度限值直接排放标准,经中水回用系统处理后的产水完全满足厂区化产循环水及电厂冷却水的水质要求。是目前蒸氨废水处理工艺中较为合理、高效且廉价的一种。(来源:江苏鑫林环保设备有限公司,帝国理工学院土木与环境工程系)