全流程测试是基于各类污水处理工艺不同的的脱氮除磷功能设计原理,通过对污水处理工艺全过程进行布点、采样、检测、诊断,形成完善的整体性优化运行方案的一项工作。通过全流程测试,可充分了解不同功能区主要污染物的构成,对污染物组分特性进行分析,结合活性污泥性能参数,进行工艺参数调整和运行模式优化,充分发挥工艺的脱氮除磷潜力,节约运行成本,提高日常运行的稳定性与调控的精准性。因此可将其作为污水处理厂定期进行工艺评估与诊断的手段。

以山西省某污水处理厂为研究对象,该厂前置缺氧A2/O+AO工艺日常运行中存在脱氮效果不稳定、生物除磷效果不明显等问题,基于常规检测掌握的进、出水水质组分与生化池脱氮除磷过程变化指标所进行的优化方案效果不明显,难以提出较完善的针对性解决方案。笔者通过全流程测试,充分了解了该厂的运行现状与存在的问题,并提出针对性优化措施:通过调整多点进水的比例,合理优化碳源分配与投加,调整生化池外回流比,优化好氧区曝气状况,平衡各功能区在生物脱氮方面的关系,充分发挥生物除磷潜能,提高工艺整体的脱氮除磷效果及稳定性,并将全流程测试作为该厂定期进行工艺诊断与优化的手段,制定和完善针对性强、操作性好的优化策略,形成高效运行模式,使管理运行更加精细化,提高其脱氮除磷效率。

1、方法与工艺

1.1 污水厂概况

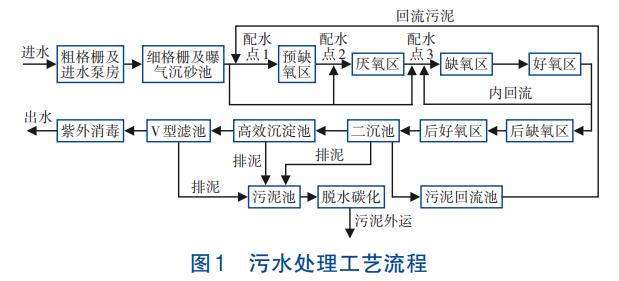

该污水处理厂工艺流程见图1。

前置缺氧A2/O+AO工艺污水处理总量为15×104m3/d,其预处理包括粗格栅及进水泵房、细格栅及曝气沉砂池,生化处理单元由预缺氧区、厌氧区、缺氧区、好氧区、后缺氧区、后好氧区6个功能区组成,后接二沉池+高密度沉淀池+V型滤池。污水厂出水水质执行《山西省城镇污水处理厂运行监督管理办法(试行)》规定,在满足《城镇污水处理厂污染物排放标准》(GB18918—2002)一级A标准的基础上,COD、NH3-N、TP三项指标需达到地表水Ⅴ类标准。

1.2 全流程测试工作内容

①对该厂至少一年的历史进、出水水质数据进行分析。通过对该厂历年日进、出水数据进行统计分析,掌握氮、磷、有机物等污染物指标的变化规律,研究其进水水质特征与变化规律。

②工艺全流程测试。通过对整个污水处理系统进行全流程布点、取样、检测,分析主要污染物指标在整个生化处理过程中的变化特征,通过各功能区的污染物去除情况及沿程变化规律分析其脱氮除磷能力,评价工艺运行中各环节的工况状态。

③活性污泥各项功能指标测试。通过烧杯实验进行活性污泥功能测试,对硝化反硝化速率和潜力、厌氧释磷速率和潜力、耗氧速率等功能指标进行测定,判断活性污泥本身的脱氮除磷能力。

④对污水处理工艺运行现状进行诊断分析。针对前述测试结果,确定优化关键点,结合污水处理工艺实际情况,改变运行工况,形成针对性的优化运行方案,探索最佳运行工况,并通过后续测试结果验证优化措施的可行性,完善最终的优化方案。

1.3 全流程测试方法

全流程测试取样点选在各功能区污水混合较为均匀的物理末端,尽量靠近采样断面的中心,同时取样位置要注意避开泡沫、浮泥、漩涡、内外回流点、药剂投加点、死角、返流等特殊点位,同一取样点应进行3次取样并将水样充分混合。将前一功能区的末端视为下一功能区的前端,通过相邻两取样点的水质指标及相应工况参数来分析该功能区的生化反应情况。

全流程测试水质分析项目中COD、NH3-N、NO3--N、TN、PO43--P、TP、MLSS和MLVSS采用国家标准分析方法与快速测定方法相结合进行测定,ORP和DO采用哈希HQ40D便携式水质分析仪进行现场测定。

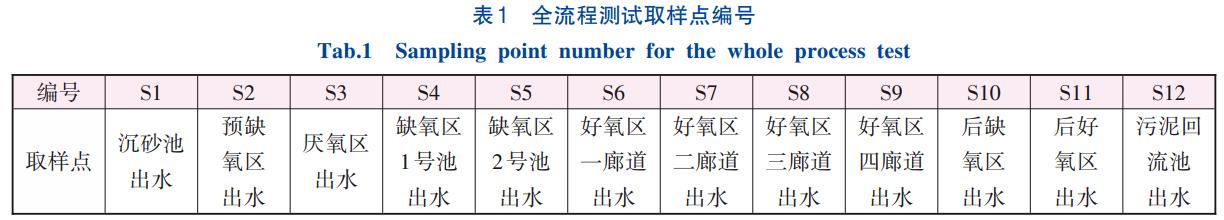

取样点布置及编号见表1。

2、结果与分析

2.1 进、出水水质分析

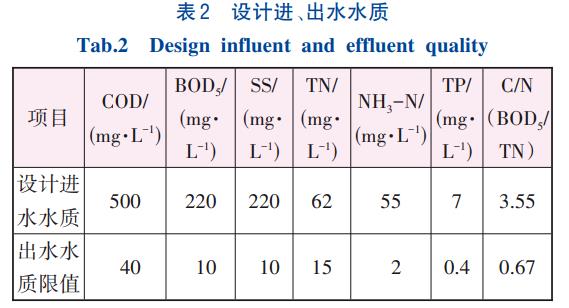

设计进水水质与现行出水水质要求如表2所示。

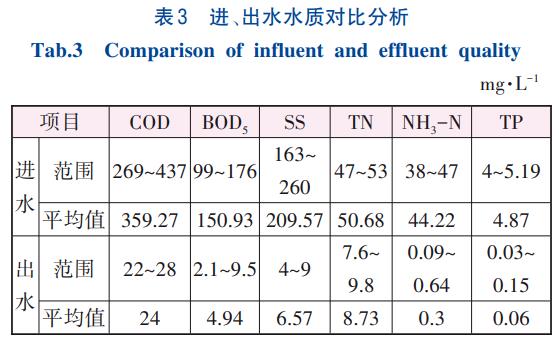

对2020年4月—2021年3月污水厂进、出水水质进行统计分析,结果见表3。

由表3可知,该厂目前进水主要污染物指标未超过设计进水水质,仍在设计处理范围之内,对照表2可知出水水质已能满足排放限值要求。但出水NH3-N最高值与最低值相差7倍,波动范围较大;出水NH3-N、BOD5最高值均出现在冬季,但对出水水质进行分析并未发现二者有直接关联:出水NH3-N峰值出现在一年中气温最低的时期,分析是由低温引起的活性污泥硝化速率下降所致;出水SS、COD、BOD5峰值出现于一年中好氧区活性污泥膨胀最严重的时期,分析是由污泥膨胀造成的污泥沉降性变差、出水悬浮物增多、有机物处理能力变弱造成的。进水B/C值为0.36~0.46,均值为0.42,表明进水可生化性较好,C/N(BOD5/TN)为2.12~3.30,均值为2.98,较设计进水值偏低,在实际运行中一般B/N>5才能满足脱氮要求。可见该厂进水碳源不足的问题较明显,对缺氧反硝化与厌氧释磷的限制比较大。进水碳源不足是目前污水厂普遍面临的问题,是影响生化池脱氮除磷效果的重要因素。

2.2 工艺全流程测试情况

对该工艺进行全流程诊断测试,对各单元主要特征指标(DO、ORP、NH3-N、NO3--N、PO43--P)进行沿程变化规律分析,判断工艺各功能区的实际运行情况。

2.2.1 沿程DO、ORP变化

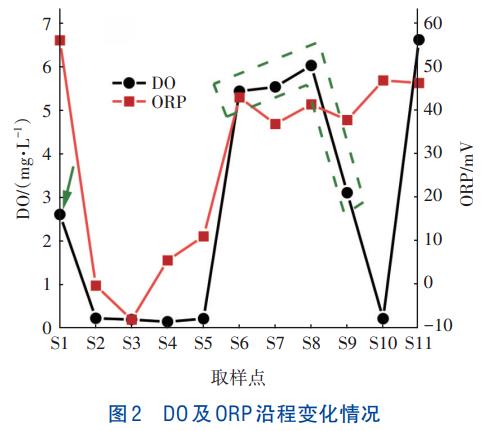

在生化处理系统中,DO是控制生物脱氮除磷效能的重要指标,ORP能够综合其他水质指标来反映污水处理系统的生态环境情况。沿程DO及ORP变化情况如图2所示。

三期曝气沉砂池出水DO达到2.6mg/L,会对预缺氧区的缺氧环境造成一定冲击,同时易造成原水碳源的损耗。厌氧区、缺氧区的DO能够基本控制在0.2mg/L以下,满足厌氧释磷与缺氧反硝化所需的条件。一般来说,厌氧区ORP值宜为-250mV以下,目前厌氧区ORP均值为-8.1mV,说明厌氧环境不够充分,对释磷效果会有较大影响;缺氧段、后缺氧区ORP均为正值,表明进水中缺乏还原性有机物,反硝化脱氮易受到碳源缺乏的影响。因现状工况MLSS偏高(约6g/L),曝气系统需维持在较高强度来保证好氧区正常功能,致使好氧区某廊道DO飙升至5.43mg/L,整个好氧区DO为3.1~6.02mg/L,一般情况下,好氧区DO应维持在2mg/L以上,最高不超过3mg/L,这表明目前好氧区曝气强度过高。在实际运行中,需根据具体进水情况控制DO值,如果进水负荷较低,可适当降低曝气强度。好氧区过量曝气不但会增加耗电量,而且会使回流硝化液DO偏高,从而影响缺氧区内进行的反硝化反应。过高的DO也会使后缺氧池大部分池容被消氧过程占用,进而影响其内源反硝化效果。

2.2.2 沿程NH3-N变化

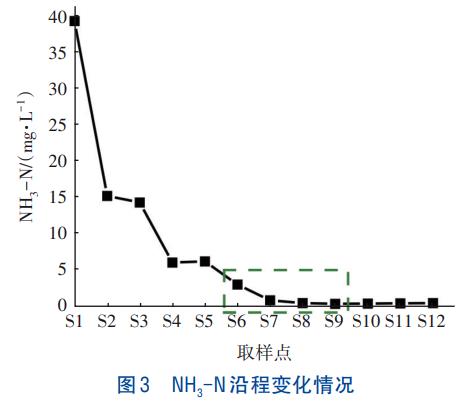

预处理阶段对NH3-N的去除量通常很低,其主要去除过程依靠生化段硝化效果。三期生化池沿程NH3-N变化情况如图3所示。

原水NH3-N为39.34mg/L,进入预缺氧区后,NH3-N因稀释作用降至15.21mg/L,在缺氧区NH3-N再次降至6mg/L左右,进入好氧区后,由于DO充足,在硝化作用下NH3-N显著降低,至第二廊道末端的NH3-N已降至1mg/L以下,满足出水排放标准(NH3-N限值为2mg/L)。现状工况(MLSS约6g/L)下好氧区曝气强度偏高,实际池容利用率不超过50%;在生物池MLSS降至3.5g/L时,核算至好氧区第三廊道末端NH3-N即可降至1mg/L以下,好氧池的池容利用率不超过75%,池容利用率较低。

2.2.3 沿程NO3--N变化

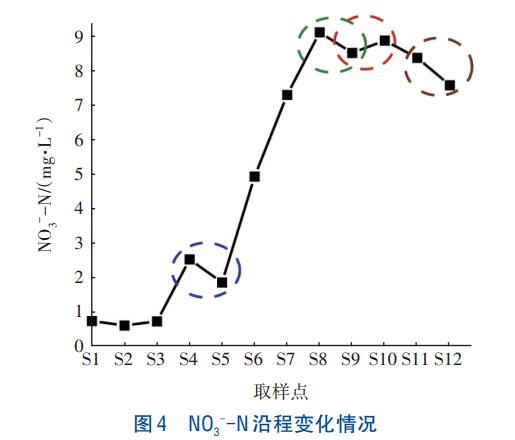

三期全流程NO3--N变化情况如图4所示。

缺氧区2号池出水NO3--N为0.2~5.4mg/L(平均为1.84mg/L),表明现状实际混合液在缺氧区的反硝化脱氮并不稳定。对缺氧区进行针对性监测发现:缺氧区NO3--N浓度变化情况与缺氧区ORP和好氧区末端(内回流点)DO有直接关系,在内回流硝化液DO>1mg/L时,缺氧区脱氮效果会受到明显影响;目前内回流硝化液DO均值为3.1mg/L,内回流比约250%,核算内回流DO消耗碳源量约为7.75mg/L,缺氧区外碳源投加量为86.69mg/L,约9%的外加碳源被DO直接消耗;理论上1mg/L的DO对应0.35mg/L的硝酸盐氮去除量,核算内回流DO导致NO3--N理论削减量减少约2.7mg/L。可见内回流硝化液所携带的大量溶解氧是影响缺氧区反硝化的重要因素。在好氧区第四廊道所测得的NO3--N较第三廊道有明显降低,且低于后缺氧区NO3--N浓度,判断是因本工艺将内回流点设置在后缺氧区起点,受内回流穿墙泵影响,导致后缺氧区、缺氧区混合液返流至好氧区第四廊道末端,这对生化池反硝化脱氮以及好氧区硝化作用造成了影响。观察到的后缺氧区反硝化效果不明显,这是因为原水中碳源已消耗完毕,且目前出水TN已达到排放标准,故无需在后缺氧区投加碳源。此外,还可观察到污泥回流池NO3--N浓度较后好氧区出水明显降低,这表明活性污泥在二沉池及污泥回流池发生了反硝化反应,证明活性污泥具备一定的内源反硝化能力,可通过适当延长后缺氧区HRT来满足强化脱氮需求。

2.2.4 沿程PO43--P变化

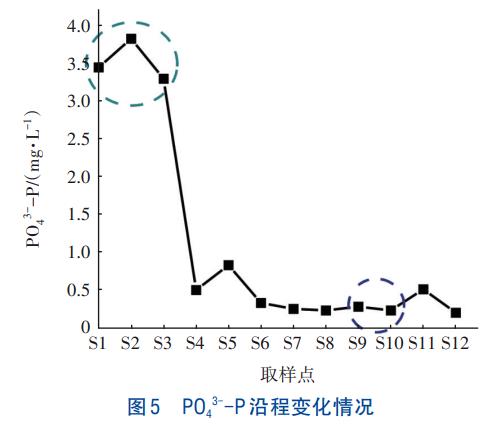

三期全流程PO43--P变化情况如图5所示。

进水中TP/STP/PO43--P为1/0.58/0.51,溶解性磷酸盐约占总磷的1/2,其余难溶性总磷将沉积至污泥中去除。由图5可知,生化池进水PO43--P达3.47mg/L,而在预缺氧区、厌氧区分别为3.89、3.15mg/L,通过活性污泥功能指标测试证实污泥具备一定的生物除磷和反硝化除磷性能,这表明现状工况下活性污泥在厌氧区中的释磷作用并不稳定。同步分析ORP、NO3--N等指标发现:厌氧区PO43--P变化情况与厌氧区ORP有直接关系,厌氧释磷同时受到厌氧环境与生化池整体脱氮效果影响,分析是因为生化池整体脱氮效果波动,污泥外回流携带的NO3--N整体偏高且浓度不稳定,加上预缺氧区、厌氧区碳源不足导致厌氧区释磷效果波动。受内回流硝化液稀释作用,缺氧区1号池PO43--P降至0.53mg/L,在缺氧区2号池观察到一定的释磷现象,可证实现状工况下反硝化除磷作用未充分利用。通过好氧吸磷与微生物同化作用,PO43--P在好氧区持续降至0.32mg/L,同时在后缺氧区可观察到一定的反硝化除磷现象。生化池出水PO43--P为0.25mg/L,最终经高效沉淀池加药处理后,清水池中出水TP降至0.18mg/L,PO43--P降至0.08mg/L,可达到排放标准。

2.3 活性污泥功能指标测试

2.3.1 测试方案

对生化池各功能区活性污泥取样进行烧杯实验,测定活性污泥的硝化速率、反硝化速率、厌氧释磷特性等功能指标,分析活性污泥的脱氮除磷能力,结合生物系统的实际HRT等指标核算各功能区的运行效果及潜力。

2.3.2 测试结果

①硝化速率

一般情况下,好氧区活性污泥硝化速率为2~6mg/(g·h),经烧杯实验测得该厂活性污泥硝化速率为4.29mg/(g·h),处在正常范围内,表明好氧区活性污泥硝化能力良好。经核算,好氧区理论状态下NH3-N去除量可达138mg/L,实际进水NH3-N最高为57mg/L,理论上在好氧区第二廊道即可完全去除,这也与全流程测试结果相符。

②反硝化速率

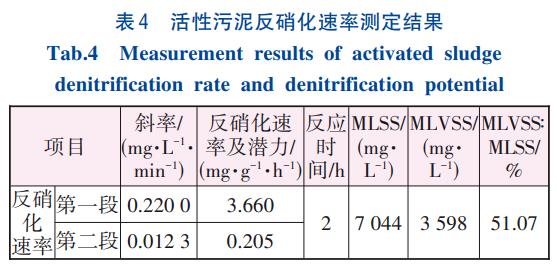

取缺氧区活性污泥进行小试,测定该厂活性污泥反硝化速率以了解其活性污泥的反硝化能力,结果见表4。

由表4可知,在120min反应时间内,反硝化速率分为2段:第一段活性污泥利用原水中易降解的快碳源进行反硝化脱氮,反硝化速率为3.660mg/(g·h);第二段为利用原水中的缓释碳源进行反硝化反应,反硝化速率明显降低,为0.205mg/(g·h),而理论上,当反硝化速率达到3~5mg/(g·h)时,才能达到较好的脱氮效果。综上,该厂活性污泥反硝化速率处于正常范围内,能够满足正常生物脱氮要求,但仍有较大提升空间。

③厌氧释磷速率

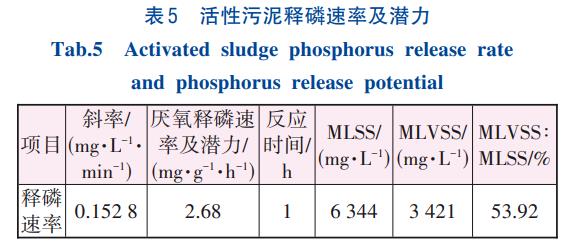

活性污泥厌氧释磷速率分析结果见表5。

由表5可知,该厂活性污泥厌氧释磷速率为2.68mg/(g·h),一般城镇生活污水处理厂活性污泥厌氧释磷速率为4~8mg/(g·h),这表明该厂活性污泥生物除磷功能受限,结合全流程测试分析,应营造良好的厌氧释磷环境,充分发挥生物除磷能力。

3、优化运行建议与措施

针对全流程测试结果,结合工艺特点协同调整工艺运行参数:

①逐步降低污泥浓度,将生化池MLSS分阶段由6g/L逐步降至3.5g/L;降低好氧区曝气强度,将第四廊道进行消氧处理,减少高浓度溶解氧对缺氧环境的冲击,提高好氧区的池容利用率,降低能耗。

②建议将碳源投加点位置后移,避开内回流点,提高碳源利用率,进一步增强缺氧区反硝化效果。

③协同调整进水配比与污泥回流比:将预缺氧区进水配比由15%提高至30%;将外回流比由100%降低至85%。通过为预缺氧区提供充足碳源保证其对回流污泥的反硝化效果,降低回流污泥对厌氧环境的冲击,提高厌氧区释磷效果,充分发挥生物除磷能力;降低外回流比还能够减少回流污泥NO3--N浓度波动对厌氧环境的影响,维持工艺运行稳定。

4、优化运行结果

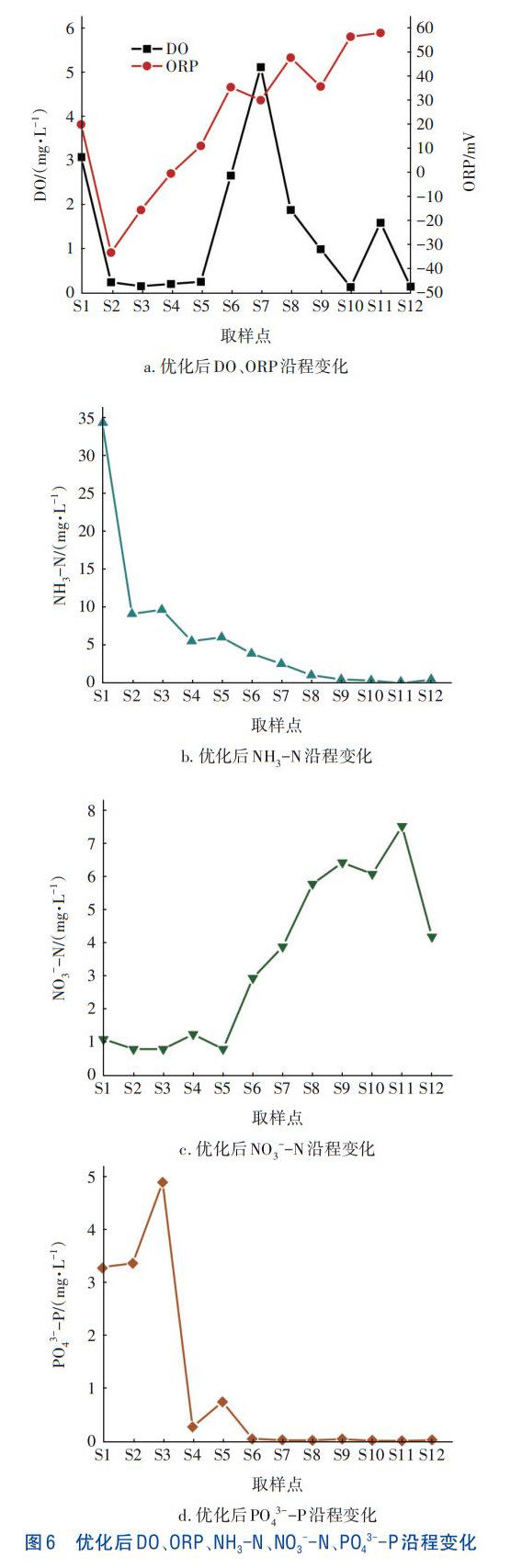

经过全流程测试,稳定运行后进行了跟踪监测,以DO、ORP、NH3-N、NO3--N、PO43--P等指标的全流程变化来对优化后的工况进行评价,进一步挖掘可优化空间。工艺优化后跟踪监测结果见图6。

由DO、ORP指标可见,相关功能区厌氧、缺氧环境得到明显改善;好氧区硝化能力稳定,出水NH3-N为0.45mg/L,依然能够保证达标;预缺氧区与缺氧区的反硝化效果良好,缺氧池末端NO3--N降至0.8mg/L,生化池出水NO3--N为7.55mg/L,较优化前明显降低;同时厌氧区释磷效果明显增强,良好的释磷效果保证了好氧区的生物除磷能力,生化池出水PO43--P为0.05mg/L,能够确保出水稳定达标。

通过对出水水质进行核算发现:全流程测试优化后出水TN由13.21mg/L降至8.74mg/L,TN去除率由71%提高至79%,PO43--P去除率由82%提高至98%。对各功能区脱氮效能进行核算发现:全流程测试优化后预缺氧区NO3--N去除率维持在79.22%~90.99%,脱氮效果良好;缺氧区NO3--N去除量由17.49mg/L提高至21.01mg/L,其脱氮贡献较优化前提高10.03%;后缺氧区受碳源限制,NO3--N去除量、去除率变化不大。三个主要脱氮功能区的脱氮稳定性较优化前都有明显提升。

实施好氧区曝气量优化调控+消氧区策略后,内回流硝化液DO均值由优化前的3.1mg/L降至1mg/L,结合内回流比250%,缺氧区节省碳源5mg/L;后缺氧区脱氮量增加0.71mg/L,利用内碳源反硝化脱氮节省碳源2.03mg/L以上,该工艺处理规模为15×104m3/d,外加碳源为乙酸钠(COD当量为0.68kgCOD/kg),共节省乙酸钠1551kg/d,按乙酸钠价格为3000元/t核算,共节省碳源费用14万元/月,经济效益明显。

5、结论与建议

①通过全流程测试,发现该厂前置缺氧A2/O+AO工艺好氧区曝气过度,好氧区池容利用率偏低,内回流点位于后缺氧区起点,与碳源投加点距离过近,导致碳源被内回流携带的DO大量消耗,对缺氧区、后缺氧区的缺氧环境造成冲击,因此生化池整体反硝化脱氮受到影响、厌氧区释磷效能受限,各单元运行效果不稳定,脱氮除磷效能波动。

②针对发现的问题,对工艺运行提出优化措施与建议:降低曝气强度,将好氧区第四廊道改为消氧处理;后移碳源投加点;协同调整外回流比与进水配比。优化后,生化池脱氮效果得到改善,并且厌氧区生物释磷能力显著增强:出水TN由13.21mg/L降至8.74mg/L;TN去除率由71%提高至79%;PO43--P去除率由82%提高至98%。主要脱氮功能区的脱氮稳定性较优化前都有明显提升:预缺氧区NO3--N去除率保持良好;缺氧区NO3--N去除量由17.49mg/L提高至21.01mg/L,其脱氮贡献较优化前提高了10.03%。此外,日常运行可节省乙酸钠1551kg/d,减少碳源支出14万元/月。

③在二沉池及回流污泥池中发生的内源反硝化也是生物脱氮的重要组成部分。在保证生化系统高效运行的条件下,如何将这部分TN去除量纳入生化池脱氮单元,提高其可控性,是之后实际运行调控需要关注的问题。

④通过全流程测试能够发现污水厂运行过程中存在的问题及生物脱氮除磷方面的薄弱环节,根据结果可采取针对性的调控措施,提高日常管理运行效率,在确保出水稳定达标的同时,还可降低污水厂日常药耗与能耗。因各厂进水水质水量及活性污泥功能的差异,全流程测试可作为污水处理厂定期进行工艺评估诊断的手段,通过制定针对性强、操作性好的优化策略,使管理运行更加精细化。(来源:太原理工大学环境科学与工程学院,山西正阳污水净化有限公司,中国市政工程华北设计研究总院有限公司)