污泥在工业窑炉中进行掺烧处置已经成为当前污泥处置的重要补充方式,在国内以燃煤电厂掺烧污泥为主。从政策层面,我国对污泥进行火电厂掺烧处置持鼓励态度。《城镇污水处理厂污泥处理处置技术指南(试行)》(以下简称《指南》)将污泥电厂掺烧作为推荐方式之一。《指南》中提到:采用火电厂协同处置,既可以利用火电厂余热作为干化热源,又可以利用火电厂已有的焚烧和尾气处理设备,节省投资和运行成本。在具备条件的地区,鼓励污泥在火力发电厂锅炉中与煤混合焚烧。《电力发展“十三五”规划(2016—2020)》鼓励多元化能源利用,因地制宜试点示范,开展燃煤与生物质耦合发电、燃煤与光热耦合发电示范与应用。在京津冀、长三角、珠三角布局一批燃煤与污泥耦合发电示范项目。《关于推进燃煤与生物质耦合发电的指导意见》鼓励、支持污泥耦合发电项目,并给予政策补贴。《关于调整完善资源综合利用产品及劳务增值税政策的通知》对垃圾处理、污泥处理处置劳务免征增值税。《国家能源局环境保护部关于开展燃煤耦合生物质发电技改试点工作的通知》(国能发电力〔2017〕75号),旨在发挥世界最大清洁高效煤电体系的技术领先优势,依托现役煤电高效发电系统和污染物集中治理设施,构筑城乡生态环保平台,兜底消纳农林废弃残余物、生活垃圾以及污水处理厂、水体污泥等生物质资源,破解秸秆田间直焚、污泥垃圾围城等社会治理难题,促进电力行业特别是煤电的低碳清洁发展。

从污泥火电厂掺烧项目实践的角度看,我国目前已有数十家燃煤电厂开展了污泥协同焚烧工作,还有一些燃煤电厂正在筹建污泥协同焚烧项目。

为了进一步促进电厂协同处置有机废弃物,2018年6月,国家能源局、生态环境部联合发布《关于燃煤耦合生物质发电技改试点项目建设的通知》,确定技改项目试点共计84个,其中包括29个污泥火电厂协同焚烧项目。

在严峻的环保压力下,目前新增的污泥焚烧项目超过70%采用协同焚烧的方式,其中火电厂协同焚烧占比接近50%,已经成为目前国内污泥处置的主要方式之一。在政策鼓励和电厂转型的双重驱动下,未来一段时间内污泥火电厂协同焚烧处置的项目还将持续增加。

1、污泥火电厂掺烧的适宜含水率

污水处理厂外运的湿污泥含水率一般为80%,低位热值仅为100~200kJ/kg,如果直接送入锅炉燃烧,可以借助锅炉的高温环境将污泥中的有机病原体杀死,实现污泥无害化、减量化处理,但由于湿污泥含水率较高,热值太低,直接掺烧将使炉膛温度降低,锅炉效率大幅下降,从而影响锅炉的正常运行。因此,将湿污泥干化,提高污泥热值后进行掺烧是比较合理的掺烧方式。

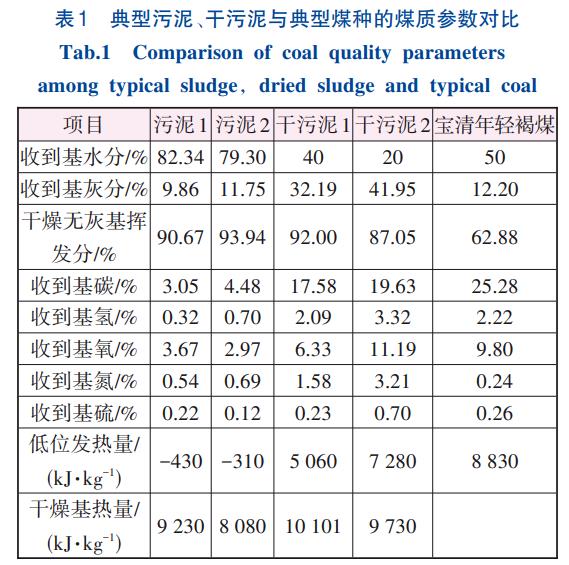

典型污泥及干化污泥与典型煤种的煤质参数对比见表1。从表1可以看出,湿污泥的含水率一般为80%,低位发热量较低,甚至为负值;干化污泥水分降低,热值显著升高,当污泥含水率降至40%以下时,基本与国内年轻褐煤接近。干化污泥整体属于高灰分、高挥发分、低热值燃料。

此外,污泥具有粘滞特性,这是指污泥聚集黏附在材料接触表面的现象。大量的研究表明,当污泥含水率降至40%~60%时,污泥呈现粘滞状态,因此这一区间通常称为污泥的“粘滞区”。在粘滞区内,污泥具有很强的黏附-结团能力,两者的存在使污泥在火电厂协同掺烧时产生两个问题:一是污泥料仓架桥卸料不畅;二是磨煤机运行效率下降。但是当污泥含水率<40%时,其粘滞性会显著下降。

综合以上两方面考虑,污泥火电厂协同掺烧的含水率宜低于40%。同时,污泥干化至含水率为40%左右时,干化机型式的选择范围也较大。

目前,燃煤电厂掺烧污泥的干化方式主要有烟气直接干化法、蒸汽间接干化法和低温带式直接干化法,本研究将根据调研数据,对这几种干化方式进行技术经济分析和比较。

2、烟气直接干化工艺

2.1 工艺描述

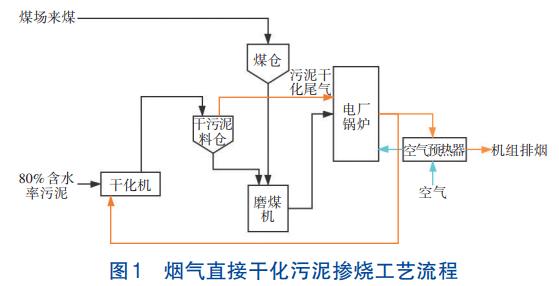

来自污水处理厂含水率为80%的污泥通过汽车送到电厂污泥干化车间的地下湿污泥储存仓,由污泥螺杆泵送入回转筒干燥机或旋翼式干燥机。采用锅炉高温低氧烟气作为热源对污泥进行干化,干化后的污泥通过料仓送入磨煤机与煤掺混。干化后的尾气(含污泥蒸发的水分以及恶臭气体)通过独立管道送入锅炉炉膛上部燃烧或尾部污染物处理系统。整个干化过程在封闭负压状态下进行,具体工艺流程见图1。

2.2 干化参数和工艺特性

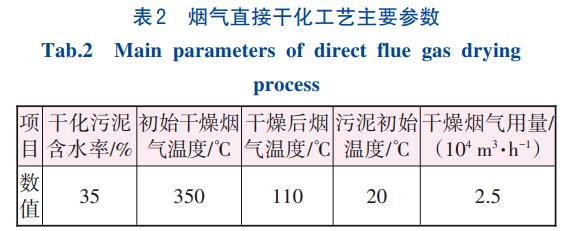

烟气干化工艺主要的热量来自于锅炉中的中温烟气。以规模为100t/d、含水率为80%的湿污泥处理为例,烟气直接干化(干燥方式为破碎回转滚筒式)主要参数如表2所示。

利用热烟气干燥100t/d的湿污泥,需要抽取锅炉空预器入口烟气约2.5×104m3/h,通过核算,单台350MW机组锅炉在70%额定工况下,烟气量约70×104m3/h,抽取烟气量占空预器入口总烟气量的3.57%。抽取的烟气不再经过空预器参与换热,对锅炉性能(如锅炉效率)会产生一定影响。

此方案中污泥掺烧比例不能太高,否则需抽取的烟气量较大,可能对锅炉热力系统产生影响,造成汽温不足。因此,该工艺的选取需要结合机组热力计算综合确定。此外,干化设备不能距电厂锅炉主系统太远,否则烟气管道系统庞大,占地空间大,不利于设备布置。

目前,华能莱芜电厂、华能临沂电厂、华电潍坊电厂等均采用该技术掺烧一定比例的污泥,整体上运行较为稳定,未出现影响机组安全稳定运行的情况。

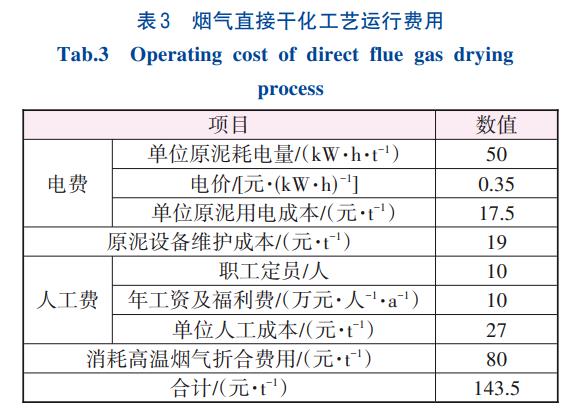

2.3 运行成本分析

按照日处理100t污泥计算,污泥含水率从80%干化至35%,运行成本约为143.5元/t,具体见表3。

3、蒸汽间接干化工艺

3.1 工艺描述

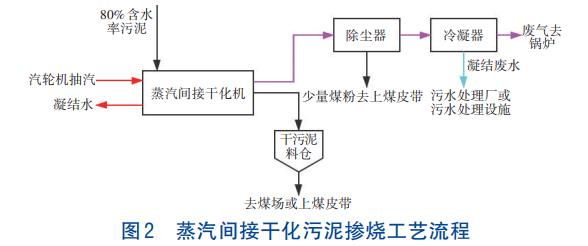

来自污水处理厂含水率为80%的污泥通过汽车送到电厂污泥干化车间地下湿污泥储存仓,由污泥输送泵送入间接式蒸汽干化机(如圆盘干化机或桨叶干化机),污泥在干化机内与热源间接换热,整个干化过程是在封闭负压状态下进行,干燥后的污泥经封闭式传送带运往干煤棚,与原煤混合后通过输煤皮带输送至煤仓,随原煤一同进入磨煤机研磨后再送入炉膛燃烧。

采用机组汽轮机抽汽作为污泥干化热源,经减温减压调节后在污泥干化设备内与污泥间接接触换热,蒸汽放热变为凝结水后返回机组汽水系统,污泥干化后经过降温进入污泥干化仓送至煤场或上煤皮带与煤掺混后送入制粉系统。污泥干化过程中产生的废气经除尘器除去大部分固体颗粒,再进入冷凝器与冷却水换热,不凝结废气经风机送入锅炉焚烧,凝结废水送入废水处理厂进行处理后达标排放。蒸汽间接干化污泥掺烧工艺流程见图2。

3.2 干化参数和工艺特性

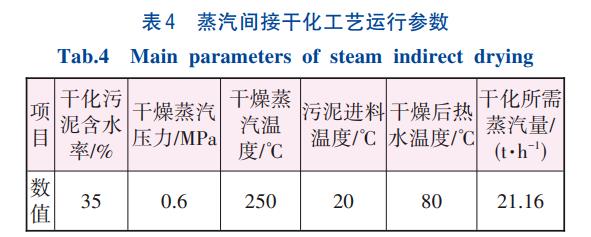

蒸汽干化工艺主要利用蒸汽的相变潜热进行加热,采用电厂的低压辅助蒸汽,并减温减压成饱和蒸汽后再利用。以规模为100t/d、含水率为80%的湿污泥处理为例,蒸汽间接干化(干燥方式为圆盘干化或桨叶干化)主要参数如表4所示。

蒸汽间接干化掺烧污泥工艺的主要优点:①设备布置较为灵活,不受发电机组的影响,但需要考虑蒸汽管道的布置;②对锅炉运行的影响低于烟气直接干化法;③可以布置较大规模的污泥干化掺烧系统。该工艺的主要缺点是干化系统较为复杂,投资和运行维护成本较高。目前,华润电力(常熟)有限公司、南京华润热电有限公司等都采用了该技术掺烧污泥,运行情况整体较好。

3.3 运行成本分析

按照日处理100t污泥计算,含水率从80%干化至35%,运行成本约为202.57元/t,具体成本如表5所示。

4、低温带式直接干化工艺

低温带式直接干化工艺主要分为低温余热技术和低温热泵技术。由于电厂具有较为丰富的余热资源,污泥电厂掺烧的低温干化工艺一般采用低温余热技术。

4.1 工艺描述

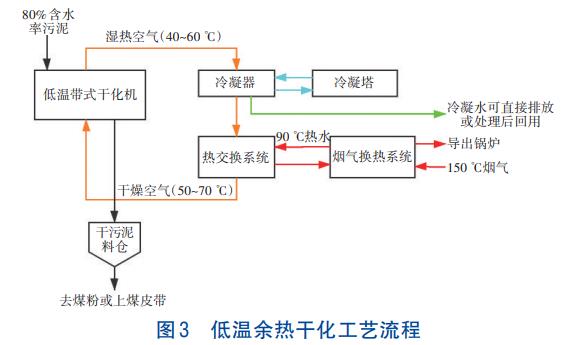

污泥低温余热技术是将烟气通过热回收系统将水加热至90℃,然后90℃的热水通过热交换系统对机体的空气进行加热并得到干燥的50~70℃的热空气,干燥的热空气通过循环风机由下而上经过干燥机网带,然后与平铺在传送网带上成型的污泥进行充分的热交换,当干燥的热空气穿过两层或三层污泥网带后,将转换成湿度>40%、温度为40~60℃的潮湿热空气。潮湿的热空气通过风机循环穿过蒸发器,与其内28℃左右的冷却水进行热交换,潮湿的热空气达到露点温度后,水蒸气凝结成水排出。干燥的热空气再次与90℃的热水进行热交换并反复循环,整个过程中循环空气是在密闭的空间内运行,几乎不向外排放废气。具体工艺流程如图3所示。

4.2 干化参数和工艺特性

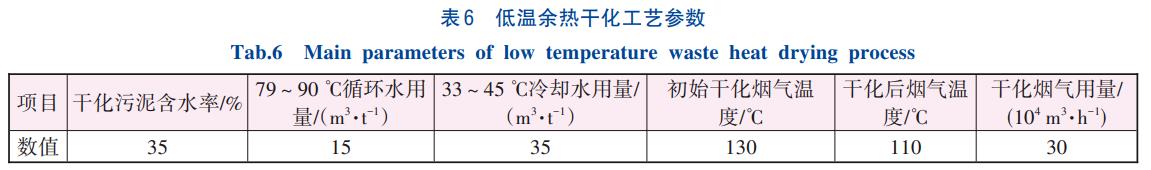

低温余热技术主要利用锅炉空预器出口排烟的余热对污泥进行干化。以规模为100t/d、初始含水率为80%的湿污泥处理为例,低温余热干化工艺的主要参数如表6所示。

利用锅炉排烟余热干燥100t/d的湿污泥,需要抽取锅炉空预器出口烟气约30×104m3/h,通过核算,单台350MW机组锅炉在75%热耗率验收工况下,烟气量约70×104m3/h,抽取烟气量占空预器入口总烟气量的42.86%,会对锅炉效率产生一定影响。因此,该工艺的选取需要结合机组热力计算综合确定。

低温余热干化工艺的主要优点:①采用全封闭化设计,与间接干化工艺相比,无需复杂的尾气处理装置;②干化温度低,冷凝水处置简单,一般可满足纳管标准,直接排放;③模块化结构设计,安装和运行较为简单。该工艺的主要缺点主要体现在两方面:①受限于余热资源量,污泥处理规模不能太大;②干化温度低,干化效率低于烟气直接干化和蒸汽间接干化,因此低温干化机设备占地面积较大,整体设备投资较高。

目前,该技术主要应用于部分小型燃煤电厂的污泥处置项目,污泥日处理量均在100t以下。

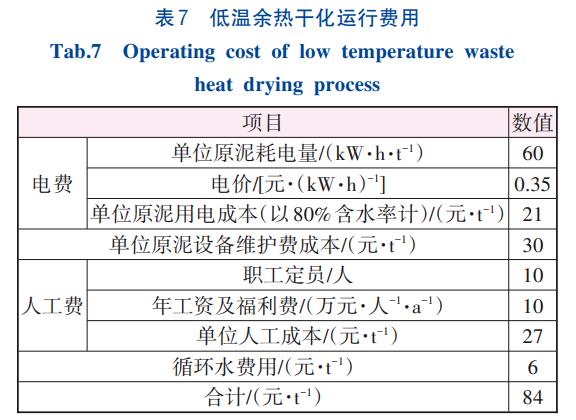

4.3 运行成本分析

按照污泥日处理规模为100t、初始含水率为80%、减重后污泥的含水率为35%计算,具体运行成本为84元/t,如表7所示。

低温余热干化技术采用锅炉排烟余热对污泥进行干化,而该部分余热实际上不计入电厂回收的热量,因此该处未考虑余热的折合成本费用。但实际运行中,由于烟气用量较大,实现的难度较高。

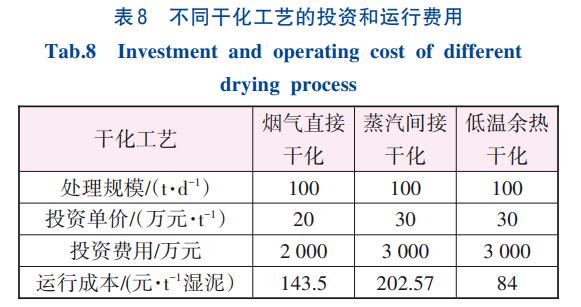

5、不同干化工艺投资运行成本对比

如果按照日处理污泥量为100t、含水率从80%降至35%进行测算,上述三种干化工艺投资费用及运营成本如表8所示。如果处理规模较大,实际投资费用能有所降低。

其中低温余热技术采用锅炉排烟,考虑到该技术需要较大的烟气量,同时锅炉低负荷时排烟温度和排烟量可能无法满足污泥干化需求,需要借助蒸汽或热泵等技术,运行成本还会相应大幅升高。

6、结论

污泥干化脱水至40%以下,可作为低热值的燃料,并通过燃煤电站锅炉掺烧进行无害化处置。目前,常用的燃煤电厂污泥干化方法主要有烟气直接干化法、蒸汽间接干化法和低温余热干化法。其中,烟气直接干化法的投资和运行成本较低,但污泥掺烧比例不能太高,否则需抽取的烟气量较大,可能对锅炉热力系统产生影响,造成汽温不足。因此,该工艺的选取需要结合机组热力计算综合确定。蒸汽间接干化法的系统较为复杂,投资和运行成本较高,但对锅炉运行的影响较小,可以布置较大规模的污泥干化掺烧系统。低温余热干化法的投资成本较高,运行成本较低,对系统的排烟量和排烟温度的依赖程度较高,污泥掺烧比例不能太高,因此,该工艺的选取也需要结合机组热力计算综合确定。

以上三种污泥干化方式各有利弊,需结合项目的实际情况进行选择。此外,目前国内也涌现出如利用烟气余热的污泥低温干化技术等“以废治废”的工艺路线,将电厂的余热资源进一步开发利用,为污泥火电厂协同焚烧的处置路径提供了新的思路。(来源:长江生态环保集团有限公司,六安市三峡智慧水管家有限责任公司)