目前,世界各国广泛采用的污泥脱水方法为机械脱水,如离心、真空抽滤等。机械脱水一般只能将污泥中的自由水和封闭水脱出,使污泥含水率降至80%左右,但仍不能满足污泥后续处置中对含水率的要求,所以如何进一步降低污泥含水率需要更深入的研究。有研究表明,可以利用聚乙二醇溶液的渗析特性来进行污泥脱水,这为污泥脱水提供了新思路。但由于聚乙二醇溶液渗析的有效影响范围有限,导致其工业化应用的成本较高,难以直接应用于污泥规模化脱水中。为此,笔者设计了联合真空压力的聚乙二醇溶液渗析脱水试验,探讨不同真空压力作用下聚乙二醇溶液渗析对污泥的脱水效果及其有效影响距离,并对脱水后的污泥进行扫描电镜(SEM)和光学显微镜观察,从微观角度分析不同污泥脱水方法的机理。

1、试验材料和方法

1.1 试验材料

试验用污泥取自珠海市香洲区拱北水质净化厂,含水率为97.45%,自然状态下呈深黑色,偏酸性(pH=6.6),富含有机质(含量为46%),比阻值较高(1.34×1010s2/g),脱水难度相对较大,具有很好的代表性。试验中使用的渗析袋是美国Viskase公司生产的透析袋;聚乙二醇溶液采用西陇公司生产的聚乙二醇固体颗粒加蒸馏水溶解配制而成。

1.2 试验方法

1.2.1 聚乙二醇溶液渗析脱水试验

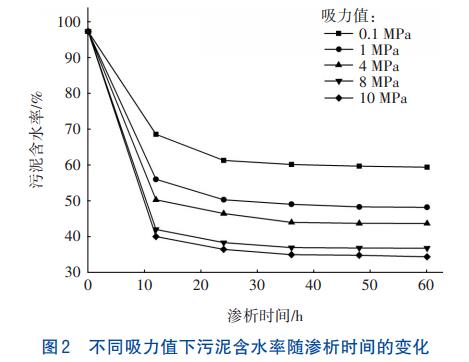

①分别在5个1000mL烧杯中倒入等质量的蒸馏水,根据Tripathy等人研究得出的聚乙二醇溶液浓度与其吸力值的关系,分别在5个烧杯中加入不同质量的聚乙二醇颗粒并搅拌溶解,配制吸力值分别为0.1、1、4、8、10MPa的聚乙二醇溶液。

②将透析袋裁剪为长10cm的渗析袋,共30个,在每个渗析袋中装20g原状污泥,赶走渗析袋内的气泡,然后两端用渗析夹夹紧;将样品分为5组,每组6个样品,分别浸泡在5种不同浓度的聚乙二醇溶液中,再用保鲜膜包裹在烧杯上端,减少水分蒸发带来的影响。

③试验开始后,每隔12h从不同浓度的聚乙二醇溶液中取出1个污泥样品,用烘干法测量中间部分污泥的含水率,试验进行60h后结束。共进行2次平行试验,取污泥残余含水率的平均值。

1.2.2 聚乙二醇溶液渗析联合真空压力脱水试验

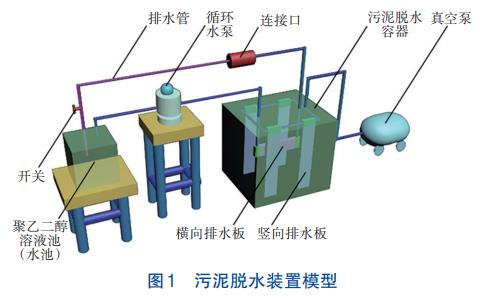

①制作如图1中所示的污泥脱水容器(长、宽、高均为50cm),容器内布置1根长度为30cm的横向排水板,横向排水板通过连接管与聚乙二醇溶液池相连,将其作为聚乙二醇溶液渗析及污泥中水分排出的通道;布置4根长度为50cm的竖向排水板(排水板宽度均为6cm),竖向排水板连接真空泵,用于施加真空压力;然后将真空抽滤脱水后的污泥(含水率为82.71%)填满脱水容器。

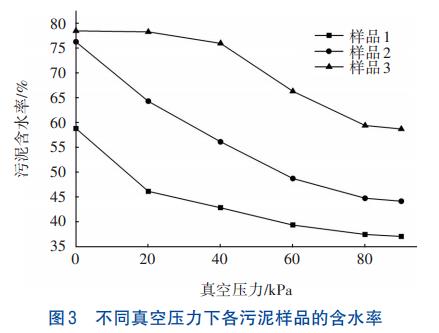

②打开真空泵,分别控制在不同的真空压力下(0、20、40、60、80、90kPa)进行试验。

③将吸力值为8MPa的聚乙二醇溶液倒入聚乙二醇溶液池,打开开关和循环水泵,使聚乙二醇溶液进入装置中的横向排水板,2min后关闭开关和循环水泵,污泥在真空压力作用下开始渗析脱水。

④为保证达到聚乙二醇溶液渗析脱水的极限,渗析试验进行5d。试验结束后,分别在距离横向排水板直线距离5、10、15cm的轴线位置取样,依次标记为样品1~3。进行3次平行试验,采用烘干法测定污泥样品的残余含水率,取其平均值。

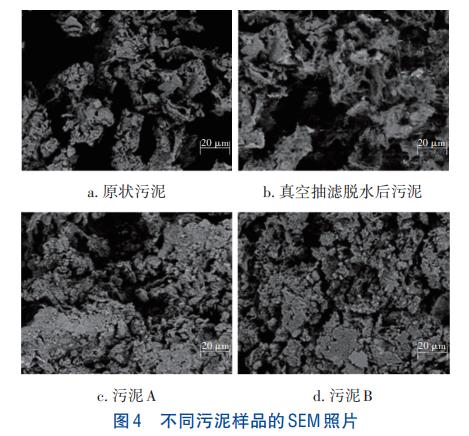

1.2.3 扫描电镜及光学显微镜观察

在脱水试验结束后,分别对原状污泥、真空抽滤脱水后污泥以及聚乙二醇溶液渗析联合真空压力脱水后污泥进行SEM及光学显微镜观察。聚乙二醇溶液渗析联合真空压力脱水后的污泥样品以真空压力为0和80kPa、与横向排水板的直线距离为5cm的污泥样品(分别记作污泥A和B)为例。

2、结果与讨论

2.1 聚乙二醇溶液渗析污泥脱水效果

在污泥后续处置方法中,普遍要求含水率在60%以下。因此,本研究确定聚乙二醇溶液渗析的有效影响距离时以污泥含水率降至60%为界。

聚乙二醇溶液渗析污泥脱水试验结果如图2所示。可知,原状污泥经过一定吸力值(除0.1MPa外)的聚乙二醇溶液渗析脱水后,最终含水率均明显低于60%。与其他常规脱水方法相比,聚乙二醇溶液渗析法对污泥的脱水性能良好,能够达到深度脱水的目的。但该试验所取污泥尺寸较小,而且不能够得到聚乙二醇溶液渗析的有效影响范围,难以直接工业化应用。因此,本研究进一步设计了聚乙二醇溶液渗析联合真空压力的脱水试验。

2.2 聚乙二醇溶液渗析联合真空的污泥脱水效果

该试验的最终污泥脱水结果如图3所示。可知,在真空压力作用下,聚乙二醇溶液的渗析脱水效果要远好于无真空压力下的,而且真空压力越大,渗析脱水效果越好。当真空压力达到80kPa后,各污泥样品的最终含水率都低于60%,能够获得比较理想的脱水效果。整体来看,各污泥含水率的变化大致可分为两个阶段。第1阶段:当真空压力80kPa后,提高真空压力对污泥脱水效果贡献甚微,污泥含水率基本保持不变。因此,在聚乙二醇溶液渗析联合真空压力的污泥脱水方法中,为使聚乙二醇溶液渗析达到理想的脱水效果,真空压力应不低于80kPa。

从图3还可以看出,在一定真空压力条件下,污泥脱水效果随着与排水板距离的增大而减小,当与排水板的距离增大至一定程度后,污泥含水率将大于60%,这说明聚乙二醇溶液渗析对污泥脱水存在一个有效影响范围。本研究通过对不同位置污泥含水率的测试,结合插值法确定不同真空压力下聚乙二醇溶液渗析的有效影响距离如下:当真空压力分别为0、20、40、60、80、90kPa时,有效影响距离分别为5.4、8.8、11.4、13.7、15.2、15.3cm。可以看出,聚乙二醇溶液渗析的有效影响距离随着真空压力的增大而增加。单一聚乙二醇溶液渗析的有效影响距离仅为5.4cm,在80kPa真空压力作用下,聚乙二醇溶液渗析的有效影响距离提升至15.2cm,提升幅度约为181%。若使用聚乙二醇溶液渗析联合真空压力的方法进行工业化污泥脱水,只需使真空压力达到一定值(80kPa),并合理设置横向排水板之间的距离,污泥的最终含水率都可降至60%以下,达到深度脱水的目的。与单一聚乙二醇溶液渗析脱水相比,该方法大大降低了横向排水板的使用数量和污泥脱水成本,从而推动污泥渗析脱水的工业化应用。而且吸水后的低浓度聚乙二醇溶液,可通过蒸馏法、晾晒法、喷雾法等多种方法将水分脱出,重新形成高浓度的聚乙二醇溶液,实现循环使用。因此,与常规污泥脱水方法相比,聚乙二醇溶液渗析联合真空压力的方法不仅可以有效脱出污泥中的水分,而且具有可循环使用的优点。

2.3 微观角度的污泥脱水机理分析

原状污泥、真空抽滤脱水后污泥及污泥A和B的SEM照片见图4,其中,白色为污泥颗粒,黑色为孔隙。可以看出,原状污泥以絮状为主,结构较松散,孔隙数量多且较大。对原状污泥进行不同方式的脱水处理后,污泥含水率及其结构的致密程度均发生了很大变化,而且含水率越低,其结构越致密。

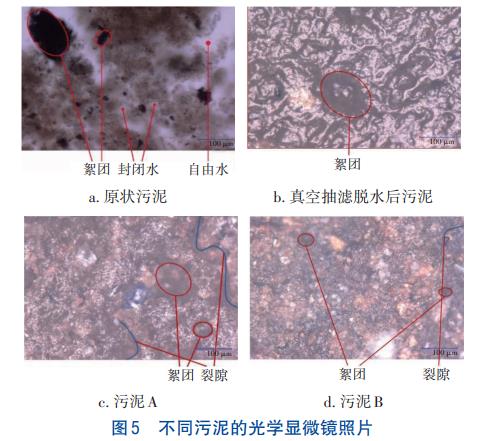

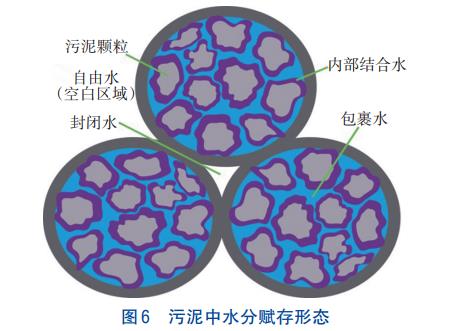

不同污泥的光学显微镜照片如图5所示。原状污泥呈现出典型的絮状非晶体结构,固体颗粒形成直径为10~100μm的絮团物,其表面的水分具有明显的流动性。根据污泥中水分的赋存方式及脱水难易程度,可将水分重新划分为4种类型:絮状物外的自由水、絮状物间的封闭水、包裹在絮团内部和细胞内部的包裹水以及与固体颗粒紧密结合的内部结合水,如图6所示。在显微镜观察下,自由水具有明显的流动性,封闭水四周都被大小不一的固体颗粒包围、无法流动,而包裹水与内部结合水可通过絮团物的大小侧面进行判断。

对比图4(a)和(b)可以发现,真空抽滤脱水主要通过压缩固体颗粒之间的孔隙而使污泥结构更加致密,但并没有使固体颗粒内部的孔隙明显减少;对比图4(a)、(b)和(c)可以发现,污泥经聚乙二醇溶液渗析脱水后,无论是固体颗粒之间的孔隙还是固体颗粒内部的孔隙都有明显减少,从而使污泥逐渐由絮状结构变为更加致密的块状、团状结构。

由图5(b)可知,真空抽滤脱水后污泥表面已不见明显流动的自由水及絮团物间的封闭水,呈现出沟壑纵横的泥状结构,这表明封闭水已经脱出,而其中絮团物没有发生明显变化,说明絮团物中的包裹水仍残留在污泥中,未能有效排出。由图5(c)可知,污泥经聚乙二醇溶液渗析脱水后,絮团物面积明显减小,这说明其中的部分包裹水已经脱出。同时可明显观察到污泥经渗析脱水后形成了裂隙,这是因为随着污泥中水分的脱出,大颗粒相互堆叠形成孔隙,较大孔径的孔隙相互连接形成裂隙。而裂隙的存在会阻碍聚乙二醇溶液渗析脱水效果,这是因为裂隙本身能够储藏水分,同时裂隙的存在会延长甚至隔断污泥的排水通道,从而阻碍水分沿着排水通道排出。综上,污泥在真空抽滤等机械脱水作用下,自由水和封闭水能够脱出,但存在于絮团物中的包裹水不能有效脱出;而在聚乙二醇溶液渗析作用下,污泥中的絮团物被挤压,使得部分包裹水能够有效脱出,获得更好的脱水效果,但裂隙的形成阻碍了污泥进一步渗析脱水。

通过对比不同真空压力下相同位置处污泥样品(如污泥A和B)的SEM和光学显微镜照片发现,在真空压力作用下的污泥结构明显比无真空压力作用下的污泥结构更致密,同时裂隙的数量、大小及絮团物含量均明显减少。说明真空压力作为一种外力,可以压实污泥结构,阻碍聚乙二醇溶液渗析脱水过程中裂隙的形成,有利于排水通道的畅通,使得污泥中的水分继续脱出,从而提高聚乙二醇溶液渗析的有效影响距离。因此聚乙二醇溶液渗析联合真空压力的脱水方法优于单一渗析脱水,能够获得更好的脱水效果。

3、结论

①聚乙二醇溶液通过渗析的方式挤压絮团物,同时使污泥的结构更加致密,能够有效脱出机械脱水手段难以脱出的包裹水。污泥经一定浓度聚乙二醇溶液渗析脱水后,最终含水率显著低于60%,达到了深度脱水的目的,但单一聚乙二醇溶液渗析的有效影响距离有限,仅为5.4cm。

②聚乙二醇溶液渗析联合真空压力的污泥脱水效果明显优于单一渗析,真空压力的施加显著提高了聚乙二醇溶液渗析的有效影响距离,可推动污泥渗析脱水的工业化应用。在80kPa真空压力作用下,聚乙二醇溶液渗析的有效影响距离可达到15.2cm,与单一渗析相比提升了约181%。

③在聚乙二醇溶液渗析联合真空压力的污泥脱水过程中,真空压力作为一种外力,可以压实污泥结构,阻碍污泥渗析脱水过程中裂隙的形成,有利于排水通道的畅通,从而提高聚乙二醇溶液渗析的脱水效果及其有效性。(来源:中山大学地球科学与工程学院,广州理工学院建筑工程学院,南方海洋科学与工程广东省实验室<珠海>,广东省地球动力作用与地质灾害重点实验室)