申请日2018.08.20

公开(公告)日2018.11.06

IPC分类号C02F9/14

摘要

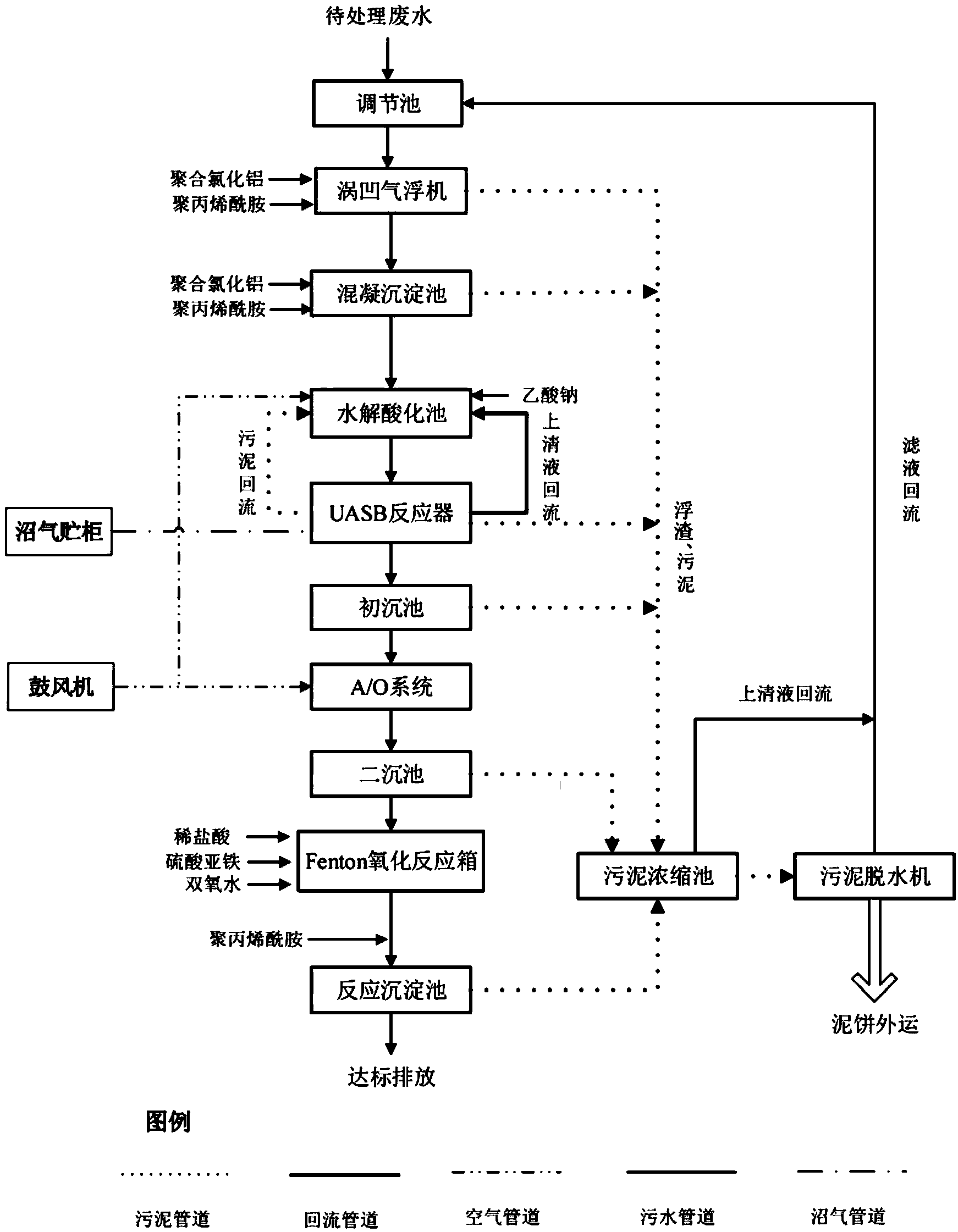

本发明公开了一种发酵类抗生素废水的处理系统,包括依次连接的调节池、涡凹气浮机、混凝沉淀池、水解酸化池、UASB反应器、初沉池、A/O系统、二沉池、Fenton氧化反应箱、反应沉淀池、污泥浓缩池。本发明还公开了一种发酵类抗生素废水的处理方法。本发明采用预处理:调节池+涡凹气浮机+混凝沉淀池、生化处理:水解酸化池+UASB反应器+初沉池+A/O系统+二沉池、深度处理:Fenton氧化反应箱+反应沉淀池组合工艺对发酵类抗生素废水进行处理,降低发酵类抗生素废水的生物毒性,提高废水的可生化性,使之得以达标排放,处理工艺简单,运行成本低。

权利要求书

1.一种发酵类抗生素废水的处理系统,其特征在于,包括调节池、涡凹气浮机、混凝沉淀池、水解酸化池、UASB反应器、初沉池、A/O系统、二沉池、Fenton氧化反应箱、反应沉淀池、污泥浓缩池,

混凝沉淀池设有混合区域和沉淀区域,UASB反应器顶部设置三相分离器,进行气、液、固三相分离,A/O系统池底安装可变孔曝气软管,将前段缺氧段A池和后段好氧段O池串联在一起进行处理,O池混合液回流至A池,Fenton氧化反应箱包括Fenton氧化池、pH调节池和絮凝池;

调节池出水口和涡凹气浮机连接,涡凹气浮机浮渣出口和污泥浓缩池连接,涡凹气浮机出水口和混凝沉淀池连接;混凝沉淀池污泥出口和污泥浓缩池连接,混凝沉淀池出水口和水解酸化池连接;水解酸化池出水口和UASB反应器连接,UASB反应器沼气出口和沼气贮柜连接,UASB反应器污泥出口分别和水解酸化池、污泥浓缩池连接,UASB反应器上清液出口分别和水解酸化池、初沉池连接;初沉池污泥出口和污泥浓缩池连接,初沉池上清液出口和A/O系统连接;A/O系统出水口和二沉池连接,二沉池污泥出口和污泥浓缩池连接,二沉池出水口和Fenton氧化反应箱连接;Fenton氧化反应箱出水口和反应沉淀池连接,反应沉淀池浮渣和污泥出口和污泥浓缩池连接,反应沉淀池出水达标排放,污泥浓缩池浓缩污泥出口和污泥脱水机连接,污泥浓缩池上清液出口、压滤机房滤液出口均和调节池连接。

2.根据权利要求1所述的发酵类抗生素废水的处理系统,其特征在于,水解酸化池内配置潜水搅拌机和双螺旋曝气器;UASB反应器底部配置多孔布水器。

3.根据权利要求1所述的发酵类抗生素废水的处理系统,其特征在于,Fenton氧化池内设有搅拌机。

4.一种发酵类抗生素废水的处理工艺,其特征在于,包括如下步骤:

步骤一、调整待处理发酵类抗生素废水pH至6.5~8.5,后进入调节池,调节水质水量;

步骤二、调节后的废水经泵提升进入涡凹气浮机,加入聚合氯化铝水溶液、聚丙烯酰胺水溶液,除去大部分悬浮物及部分蛋白质、色度,减轻后续生化处理的负荷;

步骤三、涡凹气浮机浮渣进入污泥浓缩池,出水进入混凝沉淀池,混凝沉淀池设有混合区域和沉淀区域,向混合区域内投加聚合氯化铝水溶液、聚丙烯酰胺水溶液,混合均匀,增强混凝的效果,后废水流入沉淀区域,胶体态COD形成大颗粒物质后被去除;

步骤四、混凝沉淀池污泥进入污泥浓缩池,出水进入由水解酸化池+UASB反应器组成的两相厌氧系统,废水在水解酸化池停留一定时间后,水解酸化池出水由底部进入UASB反应器,停留一定时间后,部分上清液及污泥回流至水解酸化池;其中,水解酸化池中适时补充外加碳源;

步骤五、UASB反应器厌氧发酵产生的沼气收集到沼气贮柜,剩余污泥进入污泥浓缩池,上清液进入初沉池,分离所带污泥;

步骤六、初沉池底部污泥进入污泥浓缩池,上清液进入A/O系统;

步骤七、经A/O系统处理过的水进入二沉池,泥水分离;

步骤八、二沉池污泥进入污泥浓缩池,出水进入Fenton氧化反应箱,Fenton氧化反应箱包括Fenton氧化池、pH调节池和絮凝池,将废水pH调整到4-4.5,后投加FeSO4·7H2O,将pH稳定在3±0.2,之后进入Fenton氧化池,搅拌同时投加H2O2,氧化完成后废水进入pH调节池,投加碱液将pH调节至7.0~7.5,废水流入絮凝池,投加聚丙烯酰胺水溶液形成大量絮体,后进入反应沉淀池;

步骤九、废水在反应沉淀池经沉淀分离出浮渣和污泥后出水达标排放,浮渣和污泥进入污泥浓缩池;

步骤十、涡凹气浮机、混凝沉淀池、UASB反应器、初沉池、二沉池及反应沉淀池浮渣或污泥进入污泥浓缩池浓缩,浓缩后的污泥经污泥脱水机脱水,泥饼外运,污泥浓缩池上清液及压滤机房滤液返回至调节池进行再处理。

5.根据权利要求4所述的发酵类抗生素废水的处理工艺,其特征在于,步骤二聚合氯化铝水溶液浓度为3wt%~5wt%,投加量为0.4~0.6t/h;聚丙烯酰胺水溶液浓度为0.1wt%~0.5wt%,投加量为0.4~0.6t/h。

6.根据权利要求4所述的发酵类抗生素废水的处理工艺,其特征在于,步骤三聚合氯化铝水溶液浓度为3wt%~5wt%,投加量为0.4~0.6t/h;聚丙烯酰胺水溶液浓度为0.1wt%~0.5wt%,投加量为0.4~0.6t/h。

7.根据权利要求4所述的发酵类抗生素废水的处理工艺,其特征在于,步骤四废水在水解酸化池停留16~18h,UASB反应器停留40~42h。

8.根据权利要求4所述的发酵类抗生素废水的处理工艺,其特征在于,步骤四外加碳源为1g/L乙酸钠。

9.根据权利要求4所述的发酵类抗生素废水的处理工艺,其特征在于,步骤八废水在Fenton氧化池停留1~1.5h,pH调节池停留15~20min,Fenton氧化池投加H2O2,n(H2O2):n(Fe2+)为4~4.5:1,絮凝池投加0.1wt%~0.5wt%的聚丙烯酰胺水溶液,聚丙烯酰胺水溶液的投加量为0.3~0.6t/h,絮凝反应时间15~20min形成大量絮体,然后进入反应沉淀池。

10.根据权利要求4所述的发酵类抗生素废水的处理工艺,其特征在于,步骤九出水达标:COD≤120mg/L;BOD5≤40mg/L;SS≤60mg/L;NH3-N≤35mg/L;TP≤1.0mg/L。

说明书

一种发酵类抗生素废水的处理系统及工艺

技术领域

本发明涉及废水处理技术领域,具体涉及一种发酵类抗生素废水的处理系统及工艺。

背景技术

目前用于临床上的抗生素药物种类繁多,抗生素在减少疾病痛苦、延长人类寿命方面发挥了无可替代的作用。其中产能和需求量最大的为发酵类抗生素原料药。然而,发酵类抗生素生产废水中残留抗生素及相关物质(残留效价)含量高,未经处理或处理不彻底将会造成严重的环境污染和生态问题。

发酵类抗生素废水COD浓度高、氨氮浓度大、悬浮物(SS)含量高、碳氮营养比例失调,成份复杂,残留抗生素对微生物具有抑制性,属于高浓度难降解有机废水。由于发酵类抗生素废水复杂的水质条件,特别是某些残留抗生素及相关物质影响下的生物处理效果不稳定,造成大量发酵类抗生素废水处理设施的出水COD和氨氮等指标难以满足《发酵类制药工业水污染物排放标准》。

目前为了使发酵类抗生素废水达到排放要求,将关注点放在生化处理后的深度处理上,忽视了预处理及生化处理效果的优化,导致处理工艺复杂、运行成本较高等问题。

发明内容

本发明目的是提供一种发酵类抗生素废水的处理系统及工艺,以解决现有技术的不足。

本发明采用以下技术方案:

一种发酵类抗生素废水的处理系统,包括调节池、涡凹气浮机、混凝沉淀池、水解酸化池、UASB反应器、初沉池、A/O系统、二沉池、Fenton氧化反应箱、反应沉淀池、污泥浓缩池,

混凝沉淀池设有混合区域和沉淀区域,UASB反应器顶部设置三相分离器,进行气、液、固三相分离,A/O系统池底安装可变孔曝气软管,将前段缺氧段A池和后段好氧段O池串联在一起进行处理,O池混合液回流至A池,Fenton氧化反应箱包括Fenton氧化池、pH调节池和絮凝池;

调节池出水口和涡凹气浮机连接,涡凹气浮机浮渣出口和污泥浓缩池连接,涡凹气浮机出水口和混凝沉淀池连接;混凝沉淀池污泥出口和污泥浓缩池连接,混凝沉淀池出水口和水解酸化池连接;水解酸化池出水口和UASB反应器连接,UASB反应器沼气出口和沼气贮柜连接,UASB反应器污泥出口分别和水解酸化池、污泥浓缩池连接,UASB反应器上清液出口分别和水解酸化池、初沉池连接;初沉池污泥出口和污泥浓缩池连接,初沉池上清液出口和A/O系统连接;A/O系统出水口和二沉池连接,二沉池污泥出口和污泥浓缩池连接,二沉池出水口和Fenton氧化反应箱连接;Fenton氧化反应箱出水口和反应沉淀池连接,反应沉淀池浮渣和污泥出口和污泥浓缩池连接,反应沉淀池出水达标排放,污泥浓缩池浓缩污泥出口和污泥脱水机连接,污泥浓缩池上清液出口、压滤机房滤液出口均和调节池连接。

进一步地,水解酸化池内配置潜水搅拌机和双螺旋曝气器;UASB反应器底部配置多孔布水器。

进一步地,Fenton氧化池内设有搅拌机。

一种发酵类抗生素废水的处理工艺,包括如下步骤:

步骤一、调整待处理发酵类抗生素废水pH至6.5~8.5,后进入调节池,调节水质水量;

步骤二、调节后的废水经泵提升进入涡凹气浮机,加入聚合氯化铝水溶液、聚丙烯酰胺水溶液,除去大部分悬浮物及部分蛋白质、色度,减轻后续生化处理的负荷;

步骤三、涡凹气浮机浮渣进入污泥浓缩池,出水进入混凝沉淀池,混凝沉淀池设有混合区域和沉淀区域,向混合区域内投加聚合氯化铝水溶液、聚丙烯酰胺水溶液,混合均匀,增强混凝的效果,后废水流入沉淀区域,胶体态COD形成大颗粒物质后被去除;

步骤四、混凝沉淀池污泥进入污泥浓缩池,出水进入由水解酸化池+UASB反应器组成的两相厌氧系统,废水在水解酸化池停留一定时间后,水解酸化池出水由底部进入UASB反应器,停留一定时间后,部分上清液及污泥回流至水解酸化池;其中,水解酸化池中适时补充外加碳源;

步骤五、UASB反应器厌氧发酵产生的沼气收集到沼气贮柜,剩余污泥进入污泥浓缩池,上清液进入初沉池,分离所带污泥;

步骤六、初沉池底部污泥进入污泥浓缩池,上清液进入A/O系统;

步骤七、经A/O系统处理过的水进入二沉池,泥水分离;

步骤八、二沉池污泥进入污泥浓缩池,出水进入Fenton氧化反应箱,Fenton氧化反应箱包括Fenton氧化池、pH调节池和絮凝池,将废水pH调整到4-4.5,后投加FeSO4·7H2O,将pH稳定在3±0.2,之后进入Fenton氧化池,搅拌同时投加H2O2,氧化完成后废水进入pH调节池,投加碱液将pH调节至7.0~7.5,废水流入絮凝池,投加聚丙烯酰胺水溶液形成大量絮体,后进入反应沉淀池;

步骤九、废水在反应沉淀池经沉淀分离出浮渣和污泥后出水达标排放,浮渣和污泥进入污泥浓缩池;

步骤十、涡凹气浮机、混凝沉淀池、UASB反应器、初沉池、二沉池及反应沉淀池浮渣或污泥进入污泥浓缩池浓缩,浓缩后的污泥经污泥脱水机脱水,泥饼外运,污泥浓缩池上清液及压滤机房滤液返回至调节池进行再处理。

进一步地,步骤二聚合氯化铝水溶液浓度为3wt%~5wt%,投加量为0.4~0.6t/h;聚丙烯酰胺水溶液浓度为0.1wt%~0.5wt%,投加量为0.4~0.6t/h。

进一步地,步骤三聚合氯化铝水溶液浓度为3wt%~5wt%,投加量为0.4~0.6t/h;聚丙烯酰胺水溶液浓度为0.1wt%~0.5wt%,投加量为0.4~0.6t/h。

进一步地,步骤四废水在水解酸化池停留16~18h,UASB反应器停留40~42h。

进一步地,步骤四外加碳源为1g/L乙酸钠。

进一步地,步骤八废水在Fenton氧化池停留1~1.5h,pH调节池停留15~20min,Fenton氧化池投加H2O2,n(H2O2):n(Fe2+)为4~4.5:1,絮凝池投加0.1wt%~0.5wt%的聚丙烯酰胺水溶液,聚丙烯酰胺水溶液的投加量为0.3~0.6t/h,絮凝反应时间15~20min形成大量絮体,然后进入反应沉淀池。

进一步地,步骤九出水达标:COD≤120mg/L;BOD5≤40mg/L;SS≤60mg/L;NH3-N≤35mg/L;TP≤1.0mg/L。

本发明的有益效果:

1、本发明采用预处理(调节池+涡凹气浮机+混凝沉淀池)+生化处理(水解酸化池+UASB反应器+初沉池+A/O系统+二沉池)+深度处理(Fenton氧化反应箱+反应沉淀池)组合工艺对发酵类抗生素废水进行处理,降低发酵类抗生素废水的生物毒性,提高废水的可生化性,使之得以达标排放,处理工艺简单,运行成本低。

2、本发明预处理中采用气浮与混凝沉淀相结合,去除大部分悬浮物及部分蛋白质、色度等,不仅减轻后续生化处理的负荷,且蛋白质的有效去除能维持水解酸化池正常的运转(在水解酸化池中搅拌机的搅拌作用下蛋白质会产生大量泡沫夹杂着悬浮物涌出池外,凝固后形成块状泥,影响水解酸化正常的处理效果)。

3、本发明水解酸化池后接入UASB反应器,且UASB反应器部分污泥及上清液回流至水解酸化池内,将水解酸化池+UASB反应器构成两相厌氧的运行模式:

(1)水解酸化池后接入UASB反应器,可以大大提高UASB反应器的容积负荷,提高污染物去除效率。

(2)将UASB反应器部分污泥及上清液回流至水解酸化池内,将“水解酸化池+UASB反应器”构成两相厌氧的运行模式,上清液回流一方面可以增加水解酸化池的水力负荷,缩短水解酸化池的停留时间,利用产酸菌和产甲烷菌在生长速率上的差异,抑制产甲烷菌在水解酸化池中的生长,保证水解酸化的效果;另一方面上清液回流可以稀释进入反应器内的基质浓度和有毒物质浓度,降低其对微生物的抑制和毒害;UASB反应池污泥部分回流至水解酸化池,有助于水解酸化池菌群的平衡,维持水解酸化的作用。

(3)把产酸和产甲烷两个阶段的反应分别在两个独立的反应器内进行,分别创造各自最佳的环境条件,培养两类不同的微生物,并有旺盛的生理功能活动,将这两个反应器串联起来,形成能够承受较高的负荷率且稳定运行的两相厌氧发酵系统。

4、本发明水解酸化池中配置潜水搅拌机和双螺旋曝气器,潜水搅拌机的运转保证水解酸化池混合均匀,且防止污泥的沉积;双螺旋曝气器提供微量氧气(满足水解酸化池DO在0.2~0.5mg/L的范围内),将产酸相的氧化还原电位Eh控制在-100~-300mV之间,保证水解酸化过程顺利进行。

5、本发明A/O系统采用活性污泥法,与生物膜法相比不存在残留抗生素的积累性毒害作用,具有较高的抗冲击负荷能力。

6、本发明采用Fenton氧化作为深度处理系统,Fenton试剂廉价、丰富,H2O2易于处理,对环境无害,并且对有机物和色度处理效果较好。