申请日2019.04.03

公开(公告)日2019.06.11

IPC分类号C02F3/30; C02F101/16

摘要

利用污泥发酵混合物短程硝化反硝化耦合部分厌氧氨氧化深度脱氮的方法和装置,属于城市污水处理及污泥生化处理领域。在反应器SBR1中缺氧段积累内碳源去除部分有机物,好氧段去除有机物并进行短程硝化去除氨氮,缺氧段通过投加污泥发酵物作为碳源进行反硝化,同时耦合厌氧氨氧化进行深度脱氮,从而实现低碳氮比生活污水的深度脱氮。本发明通过将剩余污泥的发酵物和生活污水混合处理同时耦合厌氧氨氧化自养脱氮,能够解决城市生活污水因为碳源不足需投加外加碳源增加成本问题,同时能够实现剩余污泥减量化、资源化利用。

权利要求书

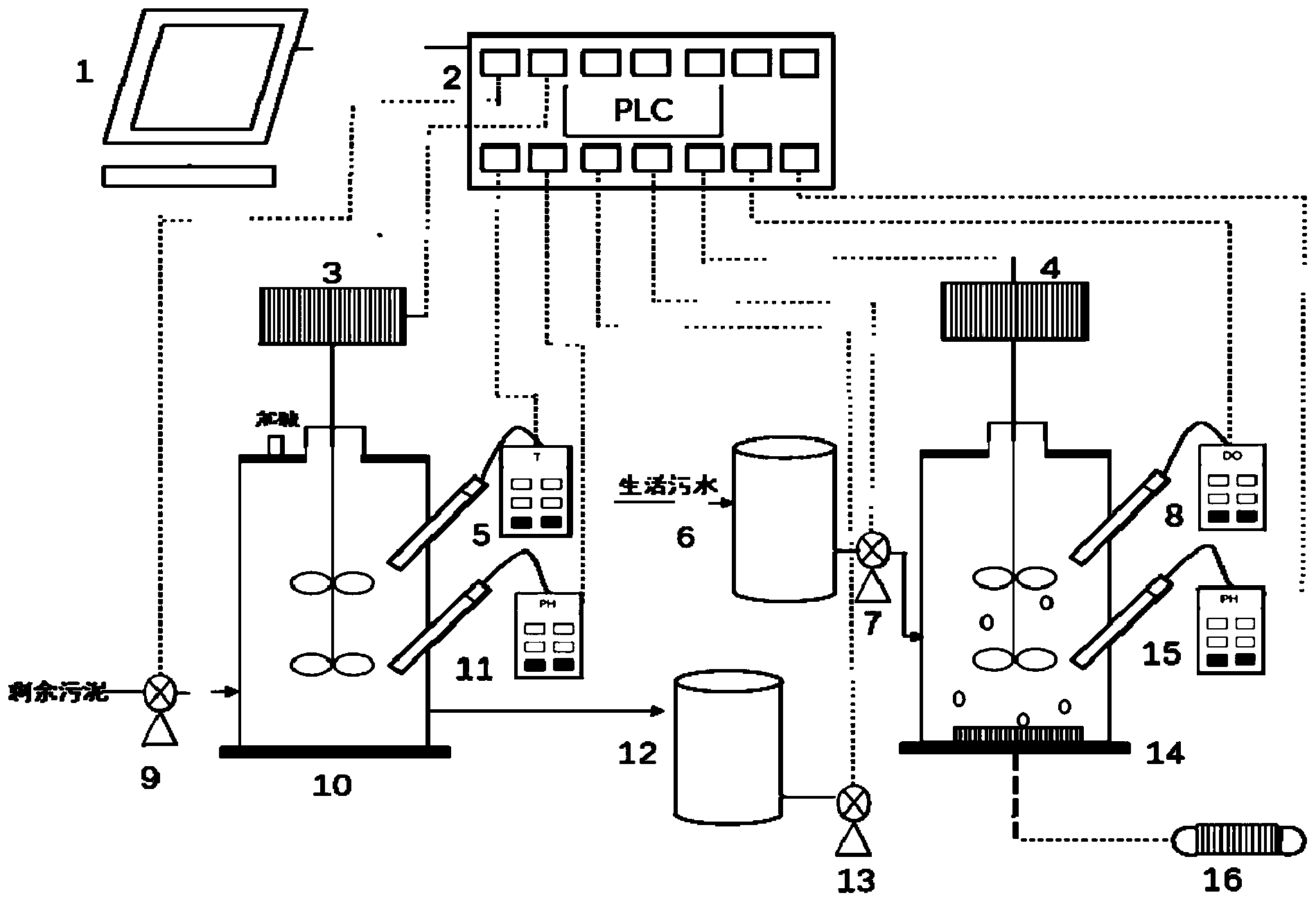

1.利用污泥发酵混合物短程硝化反硝化耦合部分厌氧氨氧化深度脱氮的装置,其特征在于:包括剩余污泥通过第一蠕动泵(9)泵入剩余污泥碱性发酵罐(10),剩余污泥碱性发酵罐(10)完全密封外附有保温层,罐内安装温度控制装置(5)、第一pH控制装置(11)、第一搅拌器(3);剩余污泥碱性发酵罐连接发酵物储存罐(12),发酵物储存罐(12)通过第二蠕动泵(13)与第一序批式反应器连接;生活污水箱(6)通过第三蠕动泵(7)与第一序批式反应器(14)连接;第一序批式反应器(14)中安装有溶解氧控制器(8)、第二pH控制器(15)、第二搅拌器(4);第一序批式反应器(14)中的曝气盘与空压机(16)连接;此外,设置与计算机(1)相连的过程控制器(2),用以控制第一蠕动泵(9)、第二蠕动泵(13)、第三蠕动泵(7)、第一搅拌器(3)、第二搅拌器(4)、温度控制器(5)、第一pH控制器(11)、第二pH控制器(15)、溶解氧控制器(8)、空压机(16)。

2.应用如权利要求1所述装置的方法,其特征在于包括以下步骤:

(1)剩余污泥碱性发酵罐的启动:剩余污泥碱性发酵罐(10)为半连续反应器,污泥停留时间SRT为6-8天,pH控制在10±0.2;根据SRT每天排放剩余污泥发酵混合物至剩余污泥发酵混合物储存罐(12)并加入等体积新鲜的剩余污泥至剩余污泥碱性发酵罐(10);

(2)第一序批式反应器的启动:以污水处理厂全程硝化污泥作为种泥注入第一序批式反应器(14),以实际生活污水作为原水注入生活污水水箱(6),通过第三蠕动泵(7)注入第一序批式反应器(14),每周期曝气结束后将剩余污泥发酵混合物通过第二蠕动泵(13)注入第一序批式反应器(14),投加体积比为反应器总体积的3%~5%;每天运行2~3个周期,每个周期包括进水,厌氧搅拌,曝气,进剩余污泥发酵混合物,缺氧搅拌,沉淀,排水7个过程,排水比维持在50%;按照上述方式运行反应器,当好氧末的亚硝积累率大于80%,出水NH4+-N浓度小于3mg/L,出水NO2--N浓度小于4mg/L时,完成第一序批式反应器(14)的启动;

(3)当第一序批式反应器(14)启动完成后,对第一序批式反应器(14)接种厌氧氨氧化絮体或颗粒污泥,每周期依次进行进水,厌氧搅拌,曝气,进剩余污泥发酵混合物,缺氧搅拌,沉淀,排水7个过程;

I进水 设定进水量为反应器有效体积的50%,进水开关通过时控开关控制,系统启动后,生活污水箱(6)中的生活污水通过第三蠕动泵(7)泵入第一序批式反应器(14);

II厌氧搅拌 进水完毕后开始厌氧搅拌,设定搅拌时间为2.5~3小时;

III曝气 开启空压机(16),向第一序批式反应器中曝气,提供氧气,将进水中的氨氮转化为氧化态氮;通过实时控制装置保持溶解氧维持在0.5~1.5mg/L,通过pH控制装置实时监测pH,设定曝气时间在2~3小时且在氨谷点,即在硝化过程中pH值先下降后上升的拐点前停止曝气;

IV进剩余污泥发酵混合物 进发酵物量为总体积的3%~5%,通过实时开关控制,泵入反应器;

V缺氧搅拌 设定缺氧搅拌时间3~3.5小时;

VI沉淀 设定沉淀时间为1小时,泥水分离;

VII排水 排水比为50%。

说明书

利用污泥发酵混合物短程硝化反硝化耦合部分厌氧氨氧化深度脱氮的方法和装置

技术领域

本发明设计了以污泥发酵混合物为碳源的短程硝化反硝化耦合部分厌氧氨氧化一体化深度脱氮的方法和装置的优化控制,属于城市生活污水处理以及污泥生化处理领域。本工艺适用于低C/N城市生活污水的深度脱氮。

背景技术

当今城市生活污水厂脱氮除磷面临有两大问题,一是在生物脱氮过程中,反硝化菌作为异养菌需要有机物作为电子供体来还原氧化态氮,我国大部分地区的生活污水中的碳源无法满足脱氮除磷的要求,出水难以达标,因此城市污水处理厂容易面临因原水碳源不足而大量投加碳源的问题;二是由于大量投加的碳源导致异养菌的大量生长,剩余污泥产量增大,因此对于剩余污泥的处理处置亦是城市生活污水处理厂面临的一大难题。因此可以通过开发剩余污泥内碳源的方法来强化生活污水处理厂的生物脱氮过程,剩余污泥的碱性厌氧发酵能够产生大量的短链脂肪酸作为生物脱氮除磷的优质碳源供其使用,同时也能够达到50%~60%的污泥减量效果。污泥发酵产物的利用之前多使用将污泥发酵产物离心后的污泥发酵液,但是从运行成本上考虑,直接利用污泥发酵混合物能够节省泥水分离的离心费用节省占地面积,同时实现自身的污泥减量。之前的研究表明了,利用污泥发酵混合物能够促进短程硝化过程的进行,短程硝化能够显著的节省曝气量节约碳源,而厌氧氨氧化作为一种自养脱氮的方式,现阶段完全利用厌氧氨氧化技术处理实际生活污水面临着诸多的问题,让反应器中接种部分厌氧氨氧化菌能够利用短程硝化产生的NO2--N和污泥发酵混合物中带来的NH4+-N,从而达到深度脱氮的效果。

以污泥发酵混合物为碳源的短程硝化反硝化耦合部分厌氧氨氧化一体化深度脱氮的方法和装置,以剩余污泥和城市生活污水为研究对象,在第一序批式反应器中利用剩余污泥发酵混合物在好氧段实现短程硝化,在缺氧段利用污泥发酵所产生的碳源进行反硝化,同时耦合厌氧氨氧化反应对系统内的出水进行深度脱氮。利用污水处理厂自身排放的污泥进行发酵作为碳源,既节省了剩余污泥处理处置的费用又为污水的深度脱氮提供了碳源;剩余污泥发酵混合物的使用省掉了发酵物与发酵液的分离过程,节约能源与占地,同时实现了污泥的减量化处理。

发明内容

针对现有技术的不足,本发明提出一种以以污泥发酵混合物为碳源的短程硝化反硝化耦合部分厌氧氨氧化一体化深度脱氮的方法和装置。低C/N比的生活污水泵入第一序批式反应器,污泥首先储存部分内碳源;在好氧段进行曝气,硝化菌将生活污水中的氨氮转化为亚硝态氮,同时异养菌将生活污水中剩余的有机物去除;接下来将剩余污泥发酵物泵入第一序批式反应器,进行缺氧搅拌,反硝化菌利用污泥发酵物中的短链脂肪酸等优质碳源进行反硝化,去除亚硝态氮,同时厌氧氨氧化菌在缺氧搅拌过程中,利用短程硝化产生的亚硝态氮与污泥发酵物带来的氨氮进行厌氧氨氧化反应,对剩余的亚硝态氮与氨氮进行进一步的去除,从而达到深度脱氮的目的。

本发明通过以下技术方案来实现:

1.剩余污泥碱性发酵罐的启动:剩余污泥碱性发酵罐(10)为半连续反应器,污泥停留时间SRT在6~8天,控制pH在10±0.2;根据SRT每天排放剩余污泥发酵物至发酵物储存罐(12)并加入等体积的新鲜剩余污泥至剩余污泥碱性发酵罐(10)。

2.第一序批式反应器的启动:以污水处理厂全程硝化污泥作为种泥注入第一序批式反应器(14),以实际生活污水作为原水注入生活污水水箱(6),通过第三蠕动泵(7)注入第一序批式反应器(14),每周期曝气结束后将剩余污泥发酵混合物通过第二蠕动泵(13)注入第一序批式反应器(14),投加体积比为反应器总体积的3%~5%。每天运行2~3个周期,每个周期包括进水,厌氧搅拌,曝气,进剩余污泥发酵混合物,缺氧搅拌,沉淀,排水7个过程,排水比维持在50%。按照上述方式运行反应器,当好氧末的亚硝积累率大于 80%,出水NH4+-N浓度小于3mg/L,出水NO2--N浓度小于4mg/L时,完成第一序批式反应器(14)的启动。

3.当第一序批式反应器(14)启动完成后,对第一序批式反应器(14)接种厌氧氨氧化絮体或颗粒污泥,每周期依次进行进水,厌氧搅拌,曝气,进剩余污泥发酵混合物,缺氧搅拌,沉淀,排水7个过程。

I进水设定进水量为反应器有效体积的50%,进水开关通过时空开关控制,系统启动后,生活污水箱(6)中的生活污水通过第三蠕动泵(7)泵入第一序批式反应器(14)。

II厌氧搅拌进水完毕后开始厌氧搅拌,设定搅拌时间为2.5~3小时;

III曝气开启空压机(16),向第一序批式反应器中曝气,提供氧气,将进水中的氨氮转化为氧化态氮;通过实时控制装置保持溶解氧维持在0.5~1.5mg/L,通过pH控制装置实时监测pH,设定曝气时间在2~3小时且在氨谷点,即在硝化过程中pH值先下降后上升的拐点前停止曝气,反应器中由于污泥发酵混合物的投加与氨谷点前及时停止曝气能够使得反应器内达到良好的短程硝化效果,将NH4+-N转化为NO2--N。

IV进剩余污泥发酵混合物进发酵物量为总体积的3%~5%,通过实时开关控制,泵入反应器。

V缺氧搅拌设定缺氧搅拌时间3~3.5小时,在缺氧段内反硝化菌利用污泥发酵物中短链脂肪酸等优质碳源进行生物脱氮将短程硝化产生的NO2—N大部分去除,同时厌氧氨氧化菌在此过程中发挥部分作用,利用污泥发酵物带来的NH4+-N与系统内的NO2—-N进行厌氧氨氧化反应,从而达到深度脱氮的效果。

VI沉淀设定沉淀时间为1小时,泥水分离;

VII排水排水比为50%。

综上所述,本发明提供了一种以污泥发酵混合物为碳源的短程硝化反硝化耦合部分厌氧氨氧化一体化深度脱氮的方法和装置。以剩余污泥和城市生活污水为研究对象,在序批式反应器中进行内碳源储存、短程硝化反硝化、再通过部分厌氧氨氧化反应实现生活污水的深度脱氮,提高系统的脱氮率。直接利用污水厂自身排放的剩余污泥进行发酵作为碳源,且直接利用剩余污泥发酵物省略了污泥与发酵液分离的过程,既节约了成本,又实现了污泥的减量化与资源化利用。