公布日:2023.03.28

申请日:2022.11.16

分类号:B01D53/50(2006.01)I;B01D53/96(2006.01)I;B01D53/78(2006.01)I

摘要

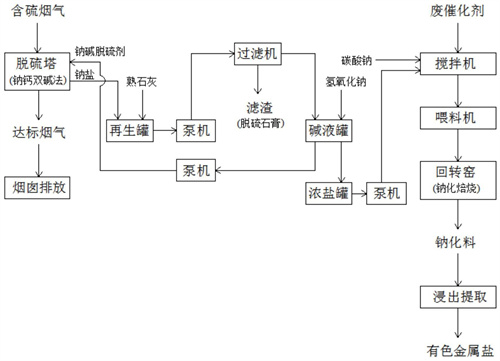

本发明公开了一种脱硫废水零排放回用于有色金属废催化剂的钠化工艺,其工艺包括以下步骤:A、含硫烟气通过管道输送到脱硫塔内,利用钠钙双碱法对含硫烟气进行脱硫处理,从而使达标烟气从烟囱排放出;B、脱硫后的烟气加入钠盐后通过管道输送到再生罐内。本发明定期排出脱硫系统中的高浓度脱硫废水,避免硫酸钠结晶造成管道、脱硫塔、泵机堵塞而使脱硫系统瘫痪,定期排出脱硫系统中的高浓度脱硫废水,减少硫酸钠进入脱硫石膏影响副产品质量,定期排出脱硫系统中的高浓度脱硫废水,溶液中含有高浓度的硫酸钠、亚硫酸钠、硫酸氢钠、亚硫酸钠和氢氧化钠,钠化过程钠离子与有色金属氧化物进行反应,对混合钠盐和钠碱没有明显的选择性。

权利要求书

1.一种脱硫废水零排放回用于有色金属废催化剂的钠化工艺,其特征在于:其工艺包括以下步骤:A、含硫烟气通过管道输送到脱硫塔内,利用钠钙双碱法对含硫烟气进行脱硫处理,从而使达标烟气从烟囱排放出;B、脱硫后的烟气加入钠盐后通过管道输送到再生罐内,同时再将熟石灰一起投入再生罐内;C、然后烟气被泵机通过管道输送到过滤机内,过滤好滤渣后得到脱硫石膏;D、被过滤后的烟气通过管道输送到碱液罐内,加入氢氧化钠后通过管道输送到浓盐罐内;E、浓盐罐内的气体被泵机通过管道输送到搅拌机内,并将碳酸钠和废催化剂一起投入搅拌机内;F、将搅拌混合后的气体通过管道输送到喂料机内,然后气体通过管道被输送到回转窑内,采用钠化焙烧后将钠化料投入浸出罐内,然后将有色金属盐浸出液提取出来即可。

2.根据权利要求1所述的一种脱硫废水零排放回用于有色金属废催化剂的钠化工艺,其特征在于:所述碱液罐内的烟气还被泵机通过管道重新输送到脱硫塔内,并向脱硫塔内加入钠碱脱硫剂。

3.根据权利要求1所述的一种脱硫废水零排放回用于有色金属废催化剂的钠化工艺,其特征在于:所述钠钙双碱法脱硫废水定期排出,对废催化剂与钠盐混合搅拌过程添加脱硫废水搅拌均匀。

4.根据权利要求1所述的一种脱硫废水零排放回用于有色金属废催化剂的钠化工艺,其特征在于:所述定期排出尾气处理系统钠钙双碱法脱硫工艺副反应产生的高浓度硫酸钠溶液作为钠化反应钠盐补充与碳酸钠混合投入,重量比Na2SO4:Na2CO3=0.1-0.2:1,由于脱硫废水以液态的形式加入混合搅拌可以在搅拌过程大量减少粉尘的逸出。

5.根据权利要求1所述的一种脱硫废水零排放回用于有色金属废催化剂的钠化工艺,其特征在于:所述搅拌为机械强制搅拌,可用滚筒式搅拌机、卧式双轴搅拌机、立式行星搅拌机等设备进行搅拌,搅拌过程中脱硫废水以雾化液滴喷入机器内,搅拌5-10min,可使钠盐与废催化剂搅拌均匀,搅拌后的物料表面湿润,钠盐与有色金属氧化物表面有效结合,此时原料投入回转窑中加热到700℃-900℃进行钠化焙烧,可显著提高有色金属钠化回收率。

发明内容

本发明的目的在于提供一种脱硫废水零排放回用于有色金属废催化剂的钠化工艺,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种脱硫废水零排放回用于有色金属废催化剂的钠化工艺,其工艺包括以下步骤:

A、含硫烟气通过管道输送到脱硫塔内,利用钠钙双碱法对含硫烟气进行脱硫处理,从而使达标烟气从烟囱排放出;

B、脱硫后的烟气加入钠盐后通过管道输送到再生罐内,同时再将熟石灰一起投入再生罐内;

C、然后烟气被泵机通过管道输送到过滤机内,过滤好滤渣后得到脱硫石膏;

D、被过滤后的烟气通过管道输送到碱液罐内,加入氢氧化钠后通过管道输送到浓盐罐内;

E、浓盐罐内的气体被泵机通过管道输送到搅拌机内,并将碳酸钠和废催化剂一起投入搅拌机内;

F、将搅拌混合后的气体通过管道输送到喂料机内,然后气体通过管道被输送到回转窑内,采用钠化焙烧后将钠化料投入浸出罐内,然后将有色金属盐浸出液提取出来即可。

优选的,所述碱液罐内的烟气还被泵机通过管道重新输送到脱硫塔内,并向脱硫塔内加入钠碱脱硫剂。

优选的,所述钠钙双碱法脱硫废水定期排出,对废催化剂与钠盐混合搅拌过程添加脱硫废水搅拌均匀。

优选的,所述定期排出尾气处理系统钠钙双碱法脱硫工艺副反应产生的高浓度硫酸钠溶液作为钠化反应钠盐补充与碳酸钠混合投入,重量比Na2SO4:Na2CO3=0.1-0.2:1,由于脱硫废水以液态的形式加入混合搅拌可以在搅拌过程大量减少粉尘的逸出。

优选的,所述搅拌为机械强制搅拌,可用滚筒式搅拌机、卧式双轴搅拌机、立式行星搅拌机等设备进行搅拌,搅拌过程中脱硫废水以雾化液滴喷入机器内,搅拌5-10min,可使钠盐与废催化剂搅拌均匀,搅拌后的物料表面湿润,钠盐与有色金属氧化物表面有效结合,此时原料投入回转窑中加热到700℃-900℃进行钠化焙烧,可显著提高有色金属钠化回收率。

与现有技术相比,本发明的有益效果如下:

本发明定期排出脱硫系统中的高浓度脱硫废水,避免硫酸钠结晶造成管道、脱硫塔、泵机堵塞而使脱硫系统瘫痪,定期排出脱硫系统中的高浓度脱硫废水,减少硫酸钠进入脱硫石膏影响副产品质量,定期排出脱硫系统中的高浓度脱硫废水,溶液中含有高浓度的硫酸钠、亚硫酸钠、硫酸氢钠、亚硫酸钠和氢氧化钠,钠化过程钠离子与有色金属氧化物进行反应,对混合钠盐和钠碱没有明显的选择性,定期排出脱硫系统中的高浓度脱硫废水,溶液中钠盐作为生产辅料加入钠化反应可节约投入碳酸钠,降低生产成本。

(发明人:侯连春;陈恋;许宏铵;孙思武)