公布日:2023.03.14

申请日:2022.10.18

分类号:C02F9/00(2023.01)I;C02F1/44(2023.01)I;B01D65/06(2006.01)I;C02F1/40(2023.01)N;C02F1/00(2023.01)N;C02F1/461(2023.01)N

摘要

本发明公开了一种乳化含油废水的膜法分离净化方法,涉及废水处理技术领域。包括以下步骤:S1、破乳处理:将乳化含油的废水注入到原水储罐中,向原水储罐的内部依次加入烷基酚聚氧乙烯醚、脂肪酸酯以及聚二甲基硅氧烷进行化学破乳;S2、转化和聚结处理:将步骤S1中原水储罐内的含油废水引入到聚结器中,进行对含油废水中浮油、分散油、乳化油进行转化和聚结处理。该乳化含油废水的膜法分离净化方法,本发明的重复性好、高效的用于乳化含油废水的膜法分离净化方法,该调控技术成本低、操作简单、方便、有效,便于推广应用,实现含油废水的净化处理和回收油品的充分收集,从而提高含油废水的净化效率和油品回收率。

权利要求书

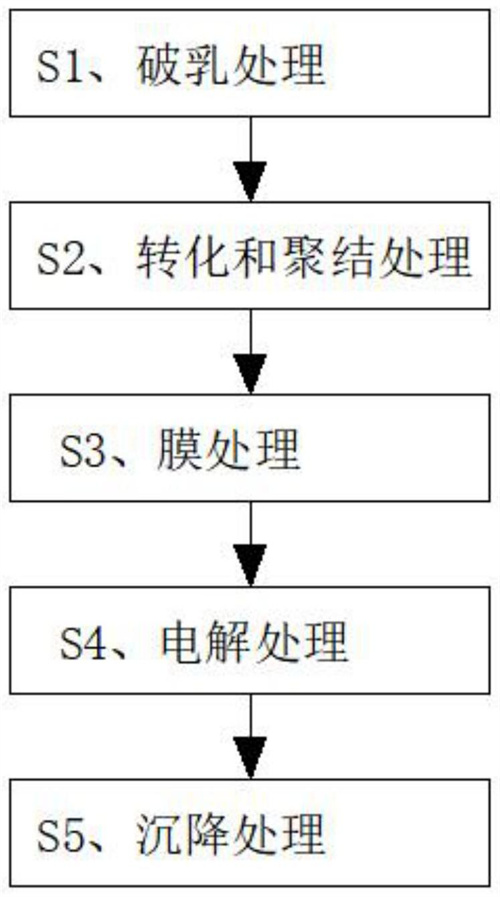

1.一种乳化含油废水的膜法分离净化方法,其特征在于,包括以下步骤:S1、破乳处理:将乳化含油的废水注入到原水储罐中,向原水储罐的内部依次加入烷基酚聚氧乙烯醚、脂肪酸酯以及聚二甲基硅氧烷进行化学破乳;S2、转化和聚结处理:将步骤S1中原水储罐内的含油废水引入到聚结器中,进行对含油废水中浮油、分散油、乳化油进行转化和聚结处理;S3、膜处理:将步骤S2中经聚结器处理后的含油废水进入至膜分离器中,依次经过膜处理器中的第一超滤膜和第二超滤膜进行处理,去除废水中的乳化油和溶解油;S4、电解处理:经过步骤S3中膜分离器处理后的含油废水进入到微电解反应器中,进行对废水中的残余油及有机物进行分解;S5、沉降处理:经过步骤S4中微电解反应器处理后的含油废水进入沉降罐中,进行絮凝沉降分离,得到满足排放标准的废水。

2.根据权利要求1所述的一种乳化含油废水的膜法分离净化方法,其特征在于,所述膜处理器上设置有膜处理器原料入口、膜处理器原料出口和膜膜处理器油品收集口,经过聚结器处理的废水从膜分离器原料入口进入到膜分离器中,废水经过膜分离器的处理,处理后的废水从膜分离器原料出口流向微电解反应器,从废水中分离的油品从膜分离器油品收集口流出。

3.根据权利要求1所述的一种乳化含油废水的膜法分离净化方法,其特征在于,所述聚结器和膜处理器之间的管路、所述膜分离器和微电解反应器之间的管路、所述微电解反应器和所述沉降罐之间的管路、所述沉降罐上用于处理后的水回用的管路上均设置有用于取样点。

4.根据权利要求1所述的一种乳化含油废水的膜法分离净化方法,其特征在于,所述步骤S3中的第一超滤膜和第二超滤膜的材质均为聚丙烯、聚乙烯、聚四氟乙烯以及聚偏二氟乙烯中的一种。

5.根据权利要求1所述的一种乳化含油废水的膜法分离净化方法,其特征在于,所述步骤S3中第一超滤膜和第二超滤膜的形状为平板状或管状,第一超滤膜和第二超滤膜的厚度均为1-30mm,所述步骤S3中的第一超滤膜和第二超滤膜的平均孔径为0.1-20μm。

6.根据权利要求1所述的一种乳化含油废水的膜法分离净化方法,其特征在于,所述步骤S3中的膜清洗液选用由以下重量百分数的组分配制而成的膜清洗液:十二烷基苯磺酸钠7-10份、表面活性剂6-9份、氢氧化钠0.3-0.5份、无水碳酸钠0.1-0.2份、磷酸钠9-12份、质量分数为10%的硅酸钠溶液8-10份、水30-35份。

7.根据权利要求1所述的一种乳化含油废水的膜法分离净化方法,其特征在于,所述步骤S3中清洗时控制pH值为5.5-8.5,清洗含油废水导致的超滤膜组件的污染。

发明内容

针对现有技术的不足,本发明提供了一种乳化含油废水的膜法分离净化方法,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种乳化含油废水的膜法分离净化方法,包括以下步骤:

S1、破乳处理:将乳化含油的废水注入到原水储罐中,向原水储罐的内部依次加入烷基酚聚氧乙烯醚、脂肪酸酯以及聚二甲基硅氧烷进行化学破乳;

S2、转化和聚结处理:将步骤S1中原水储罐内的含油废水引入到聚结器中,进行对含油废水中浮油、分散油、乳化油进行转化和聚结处理;

S3、膜处理:将步骤S2中经聚结器处理后的含油废水进入至膜分离器中,依次经过膜处理器中的第一超滤膜和第二超滤膜进行处理,去除废水中的乳化油和溶解油;

S4、电解处理:经过步骤S3中膜分离器处理后的含油废水进入到微电解反应器中,进行对废水中的残余油及有机物进行分解;

S5、沉降处理:经过步骤S4中微电解反应器处理后的含油废水进入沉降罐中,进行絮凝沉降分离,得到满足排放标准的废水。

进一步优化本技术方案,所述膜处理器上设置有膜处理器原料入口、膜处理器原料出口和膜膜处理器油品收集口,经过聚结器处理的废水从膜分离器原料入口进入到膜分离器中,废水经过膜分离器的处理,处理后的废水从膜分离器原料出口流向微电解反应器,从废水中分离的油品从膜分离器油品收集口流出。

进一步优化本技术方案,所述聚结器和膜处理器之间的管路、所述膜分离器和微电解反应器之间的管路、所述微电解反应器和所述沉降罐之间的管路、所述沉降罐上用于处理后的水回用的管路上均设置有用于取样点。

进一步优化本技术方案,所述步骤S3中的第一超滤膜和第二超滤膜的材质均为聚丙烯、聚乙烯、聚四氟乙烯以及聚偏二氟乙烯中的一种。

进一步优化本技术方案,所述步骤S3中第一超滤膜和第二超滤膜的形状为平板状或管状,第一超滤膜和第二超滤膜的厚度均为1-30mm,所述步骤S3中的第一超滤膜和第二超滤膜的平均孔径为0.1-20μm。

进一步优化本技术方案,所述步骤S3中的膜清洗液选用由以下重量百分数的组分配制而成的膜清洗液:十二烷基苯磺酸钠7-10份、表面活性剂6-9份、氢氧化钠0.3-0.5份、无水碳酸钠0.1-0.2份、磷酸钠9-12份、质量分数为10%的硅酸钠溶液8-10份、水30-35份。

进一步优化本技术方案,所述步骤S3中清洗时控制pH值为5.5-8.5,清洗含油废水导致的超滤膜组件的污染。

与现有技术相比,本发明提供了一种乳化含油废水的膜法分离净化方法,具备以下有益效果:

1、该乳化含油废水的膜法分离净化方法,本发明的重复性好、高效的用于乳化含油废水的膜法分离净化方法,该调控技术成本低、操作简单、方便、有效,便于推广应用,实现含油废水的净化处理和回收油品的充分收集,从而提高含油废水的净化效率和油品回收率。

2、该乳化含油废水的膜法分离净化方法,通过设置实现含油废水中浮油、分散油、乳化油的转化、聚结及收集,然后通过膜分离技术,脱除并收集含油废水中的乳化油和溶解油实现油品的再次回收;再通过微电解反应技术,将含油废水中的残余油及有机物进行分解,实现污水的深度除油,从而实现焦化放空塔含油废水的油品回收与深度处理。

(发明人:薛邵光)