公布日:2023.06.27

申请日:2023.02.10

分类号:C02F3/30(2023.01)I;C02F101/16(2006.01)N

摘要

本发明具体涉及一种处理低浓度氨氮废水的方法。本发明方法将反应器分为好氧层、中间层、除氧层和缺氧层。处理低浓度氨氮废水时水体自上而下首先经过好氧层进行硝化反应,该层采用跌水充氧,省去曝气装置,层内填充氨氮吸附型填料,填料吸附氨氮的同时通过附着的生物膜去除氨氮,强化氨氮去除效果。随后水体在缺氧层进行反硝化反应,该层填充碳源缓释型填料,无需外加碳源,省去碳源投加成本,避免出水有机物二次污染。装置设有反冲洗系统,定期去除填料表面老化生物膜,维持装置内高的生物活性和污染物去除率,避免堵塞。本发明方法可实现低浓度氨氮废水的高效经济处理。

权利要求书

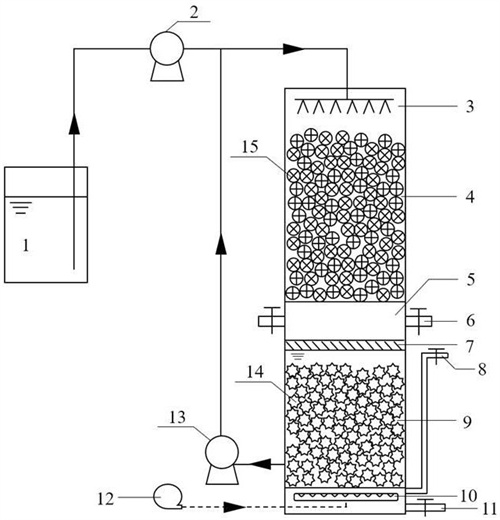

1.一种处理低浓度氨氮废水的方法,其特征在于,采用的反应器分为四层:好氧层(4)、中间层(5)、除氧层(7)和缺氧层(9),其中好氧层(4)填充氨氮吸附型填料(15),缺氧层(9)填充碳源缓释型填料(14);待处理的低浓度氨氮废水从储水桶(1)中由进水泵(2)抽至反应器顶部布水器(3),首先流经好氧层(4),该层采用好氧滴滤运行模式,好氧层(4)下部为中间层(5),该层侧壁设有通风孔(6),通风孔(6)打开时用于好氧层(4)充氧,通风孔(6)关闭时用于反应器反冲洗,随后水体流经除氧层(7),随后水体流入缺氧层(9),部分回流液经回流泵(13)与进水混合后重新通过布水器(3)进入好氧层(4),处理完成的出水从出水口(8)排出。

2.如权利要求1所述的方法,其特征在于,当好氧层(4)或缺氧层(9)中生物膜厚度大于200μm时,进行反冲洗,具体包括如下步骤:关闭出水口(8)和通风孔(6),待装置内水位上升至完全淹没好氧层(4)时关闭进水泵(2)和回流泵(13),打开鼓风机(12),气体通过曝气盘(10)进入反应器内,对填料进行反冲洗;反冲洗结束后,关闭鼓风机(12),打开排泥口(11),排出混合物,之后关闭排泥口(11),打开进水泵(2)、回流泵(13)和通风孔(6),反应器开始运行。

3.如权利要求1所述的方法,其特征在于,所述的好氧层4中填充的氨氮吸附型填料15的高度占反应器总高度的35~55%。

4.如权利要求1所述的方法,其特征在于,所述的缺氧层9中填充的碳源缓释型填料14的高度占反应器总高度的30~40%。

5.如权利要求1所述的方法,其特征在于,所述的除氧层7内部的填充物为海绵铁。

6.如权利要求1所述的方法,其特征在于,所述的氨氮吸附型填料15由以下成分和重量份数组成:骨架材料70~85%,粪便生物炭5~10%,聚乙烯醇5~8%,聚季铵盐3~5%,磁粉1~2%,电气石1~5%;所述的氨氮吸附型填料15的密度为0.95~0.98g/cm3。

7.如权利要求1所述的方法,其特征在于,所述的碳源缓释型填料14由以下成分和重量份数组成:骨架材料50~60%,农业废弃物20~30%,淀粉10~20%,聚乙烯醇5~10%,聚季铵盐3~5%,磁粉1~2%,电气石1~5%;所述的碳源缓释型填料14的密度为0.96~0.99g/cm3。

8.如权利要求6或7所述的方法,其特征在于,所述的骨架材料为聚乙烯和聚丙烯中的一种或两种。

9.如权利要求6所述的方法,其特征在于,所述的粪便生物炭为牛粪生物炭、羊粪生物炭、鸡粪生物炭、猪粪生物炭中的一种或多种。

10.如权利要求7所述的方法,其特征在于,所述的农业废弃物为经预处理的玉米芯、小麦秸秆、稻壳中的一种或多种。

发明内容

本发明针对常规脱氮装置占地面积大,硝化过程曝气耗能高,反硝化过程投加碳源处理成本高的问题,提供了一种处理低浓度氨氮废水的方法。本发明在反应器内进行分层,使硝化反应和反硝化反应在不同层间进行,保证功能菌适宜的生存环境;硝化过程采用跌水充氧,节省曝气能耗;反硝化过程使用碳源缓释型填料,节省碳源成本,最终实现低浓度氨氮废水的高效经济去除。

本发明技术方案如下:本发明方法将反应器分为四层:好氧层4、中间层5、除氧层7和缺氧层9。处理低浓度氨氮废水时,反应器采用下向流运行方式。废水从储水桶1中由进水泵2抽至反应器顶部布水器3,首先流经好氧层4进行硝化反应,该层采用好氧滴滤运行模式,层内填充氨氮吸附型填料15,水体中的氨氮在流经好氧层的过程中被填料吸附,同时被填料表面附着的微生物转化为硝态氮或亚硝态氮。好氧层下部为中间层5,该层侧壁设有通风孔6,通风孔6打开时用于好氧层充氧,通风孔6关闭时用于反应器反冲洗。随后水体流经除氧层7,将水体溶解氧浓度控制在低浓度。随后,含有硝态氮和亚硝态氮的水体流入浸没式缺氧层9进行反硝化反应,该层填充碳源缓释型填料14,填料表面附着的微生物利用填料自身缓释的碳源将硝态氮和亚硝态氮转化为氮气,部分回流液经回流泵13与进水混合后重新通过布水器3进入好氧层4,处理完成的出水从出水口8排出。

所述好氧层填料高度占反应器(好氧层、中间层、除氧层和缺氧层)总高度的35~55%,缺氧层填料高度占反应器总高度的30~40%。

所述氨氮吸附型填料密度介于0.95~0.98g/cm3之间,填料的成分和重量份数为骨架材料70~85%,粪便生物炭5~10%,聚乙烯醇5~8%,聚季铵盐3~5%,磁粉1~2%,电气石1~5%。所述粪便生物炭为牛粪生物炭、羊粪生物炭、鸡粪生物炭、猪粪生物炭中的一种或多种。

所述碳源缓释型填料密度介于0.96~0.99g/cm3之间,填料的成分和重量份数为骨架材料50~60%,农业废弃物20~30%,淀粉10~20%,聚乙烯醇5~10%,聚季铵盐3~5%,磁粉1~2%,电气石1~5%。所述农业废弃物为经预处理的玉米芯、小麦秸秆、稻壳中的一种或多种。

所述骨架材料为聚乙烯和聚丙烯中的一种或两种。

所述除氧层填充物为海绵铁。

当好氧层或缺氧层中生物膜厚度大于200μm时进行反冲洗,反冲洗时间为1~30min。具体操作方法为:关闭出水口8和通风孔6,待装置内水位上升至完全淹没好氧层4时关闭进水泵2和回流泵13,打开鼓风机12,气冲强度为2~12L/(s·m2)。气体通过曝气盘10进入反应器内,形成的气泡与填料表面生物膜形成剪切力,同时由于气泡的扰动,填料之间相互碰撞摩擦,使老化的生物膜从填料表面脱落。反冲洗结束后,关闭鼓风机12,打开排泥口11,排出混合物,之后关闭排泥口11,打开进水泵2、回流泵13和通风孔6,反应器开始运行。

本发明的进一步改进是:将反应器分为四层,使硝化反应和反硝化反应在不同层间进行,保证不同功能菌在各自适宜的环境中发挥作用。硝化过程采用跌水充氧,无需曝气设备,反硝化过程使用碳源缓释型填料,无需额外投加碳源。好氧层填充氨氮吸附型填料,强化水体中氨氮的去除效果,同时利用微生物硝化作用,去除填料表面吸附的氨氮,填料可长期使用,无需更换。

本发明的特点是:在反应器内划分不同功能层,克服传统脱氮工艺占地面积大的问题,好氧层采用滴滤模式,节省曝气能耗,填充的氨氮吸附型填料,强化氨氮去除效果。缺氧层填充碳源缓释型填料,无需外加碳源,避免出水二次污染。好氧层和缺氧层均填充密度小于水的填料,反冲洗过程中可节省动力消耗,反冲洗过程定期去除填料表面老化生物膜,维持装置内较高的生物活性和污染物去除率,避免填料堵塞。本发明更适用于含低浓度氨氮尾水的处理。

(发明人:黄新民;樊林;张冲;李琦;刘刚;王晨辉;路雪婷)