焦化废水的处理及排放问题一直是困扰焦化厂设计、建设、运营管理的一大难题,尚未出现突破性的研究成果。该类废水中污染物组成复杂,包括酚类、多环芳香族化合物及氮、氧、硫杂环化合物,是一类典型的含有难降解有机物的工业废水。

去除焦化废水中的有机物、氨氮可采用的方法主要有化学法、物理化学法和生物法,而生产实践和多项技术经济指标表明: 生物法是焦化废水处理最经济、有效、易操作的处理方法。其中以反硝化与硝化反应为主体的缺氧、好氧处理是行之有效的。目前国内焦化废水处理工艺和研究主要采用A/O 工艺及其变形工艺诸如A/O/O 工艺或A2/O 工艺等。由于焦化产品不同,焦化废水的水质有较大差异,即需选择不同的生化处理工艺流程,其核心离不开A/O硝化反硝化处理工艺。但目前采用A/O 工艺处理焦化废水主要面临着生化处理出水很难达标的问题,主要原因有如下几点:(1)好氧池进水CODCr较高,且含有生物抑制性有机物,抑制了硝化菌活性,硝化效果差,出水氨氮不达标;(2)进水氨氮浓度高,在缺氧段进水可生化降解的CODCr较低,且缺氧段水力停留时间过短,造成反硝化效果差,不能发挥缺氧反硝化和CODCr去除作用。

首钢某焦化厂排放的焦化废水中CODCr、氨氮、硫化物、氰化物和酚等有毒有害物质浓度较高,故在常规A/O 工艺前增加预曝气池来降解有机物和有毒物质,即O1/A/O2工艺,其中第1 段好氧反应器去除CODCr和生物抑制性有机物为主,第2 段好氧反应器以去除氨氮为主。

1 焦化废水来源及排放标准

1.1 废水来源

焦化厂主要生产工艺为煤高温干馏产生焦炭和煤气,并从煤气中回收焦油、苯、萘等化工产品。炼焦、煤气净化和化工产品精制过程中会产生剩余氨水和工艺废水,剩余氨水经蒸氨处理后构成了焦化废水的主要来源。

1.2 废水水质及排放标准

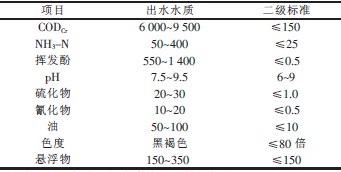

焦化废水的水质因煤气净化工艺的不同而差别很大。以首钢某焦化厂为例,其废水水质见表1,处理后出水应达到《污水综合排放标准》(GB 8978—1996)二级标准。

表1 焦化废水水质及排放标准

除pH、色度(倍)外,其他各项目单位均为mg/L。

2 O1/A/O2工艺的提出

当前焦化废水生物处理主要采用A/O 工艺,它是在硝化—反硝化理论基础上建立的,尽管在去除焦化废水有机物、脱氮方面起到了积极的作用,但传统A/O 工艺不能适应CODCr为6 000~9 500 mg/L 的高浓度工况,只有通过大量加入稀释水的方法才能保证生化系统正常运行。所以O1/A/O2工艺较A/O工艺在高浓度焦化废水处理上更有优势:(1)通过预曝气,废水中高浓度有机物及其他有毒物质在预曝气池中得以部分降解,从而为后续A 段反硝化和O2段硝化细菌提供良好的生存空间;同时经过预曝气池后,部分难以好氧生物降解的有机物在缺氧池中开链、开环,使不可生物降解的有机物进一步降低,并通过缺氧反硝化作用进行脱氮。好氧池硝化细菌也处于最佳生态环境中,菌种活性特强,处理效果好。这样就达到了去除焦化废水有机物、脱氮的目的。(2)预曝气池降解了部分有机物,系统耐冲击负荷能力加大,同时减轻了后续工段的负担,提高了系统对CODCr、NH3-N 的去除能力,同时达到控制污染物的目的。由于采用了前曝气预处理、生物强化和控制较长污泥龄等措施,系统对CODCr去除效果稳定,且能耐较大的CODCr负荷和短期高浓度NH3-N 的冲击,取得了较好的处理效果。

3 废水处理工艺流程

3.1 工艺流程及主要设计参数

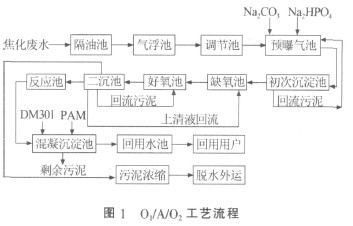

为确保处理后焦化废水达到国家排放标准要求,按每个处理阶段对各污染物的去除效率,在焦化废水处理工艺设计中设置了预处理、生化处理、深度处理和泥处理4 部分。具体工艺流程和主要配置如图1 和表2 所示。

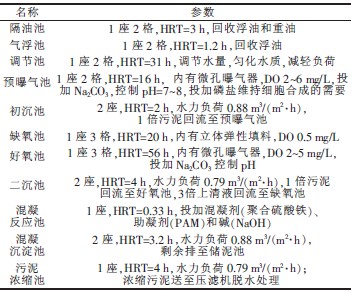

表2 主要构筑物和工艺参数

3.2 预处理工艺

当废水中含油质量浓度>50 mg/L 时会严重影响生化处理效果,一方面由于活性污泥菌胶团表面黏附一定量的油,阻碍了微生物对氧的摄取,从而使污泥的生物活性和生化处理效果下降;另一方面,污泥表面黏附油后,整体密度减小,影响了活性污泥的沉降性能,易造成污泥流失。设置平流隔油池的目的在于去除水中的轻油和重油,平流隔油池水力停留时间为3 h。设置气浮池的目的在于去除水中的乳化油,气浮池停留时间为1.2 h。

3.3 生化处理工艺

根据生物脱氮原理〔10〕,采用O1/A/O2硝化反硝化生物脱氮处理工艺。对焦化废水生物处理而言,水力停留时间不同,活性污泥的生物相组成和废水能被去除的污染物也各不相同,通常好氧池去除酚类的水力停留时间在8 h 之内,去除氰化物和硫氰化物的水力停留时间在16 h 以上,水力停留时间超过24 h 则有可能开始氨的硝化,因此,要实现废水去除有机物并生物脱氮,确定水力停留时间非常重要。由于焦化废水含有大量难生物降解有机物和有毒有害物质,好氧生物降解速率和硝化速率相对于城市污水来说要低得多。因此,好氧池应采用较低的容积负荷和较长的水力停留时间,以保证出水水质。

为使生化入水水质均和、水量稳定,设置调节池,其停留时间31 h。预曝气池为推流方式,采用微孔曝气器的充氧方式,水力停留时间为16 h。缺氧池为竖流式,池内满布固定生物填料,水力停留时间为20 h。好氧池为推流运行,采用微孔曝气充氧方式,水力停留时间为56 h。为便于生产灵活调节,缺氧池、好氧池按三系列设计。

3.4 深度处理工艺

深度处理采用混凝沉淀工艺,进一步脱除生化处理难以降解的CODCr、悬浮物和色度等有害物质。生化出水进孔室隔板反应池,混凝剂聚合硫酸铁与水中的非水溶物质作用形成絮体,同时投加助凝剂PAM 增强混凝效果。混凝反应池污水停留时间20 min,为保证最佳混凝效果,向反应池中投加NaOH 调节pH。之后废水低流速进入两座辐流式混凝沉淀池进行固液分离,混凝沉淀池表面负荷0.88 m3/(m2·h),停留时间为3.4 h。混凝沉淀池出水CODCr≤150 mg/L,色度≤70 倍。3.5 污泥处理工艺混凝沉淀污泥和剩余污泥等混合泥渣进入浓缩池浓缩,污泥含水率99%,停留时间12 h。浓缩后的泥浆再经2 台厢式压滤机脱水,污泥含水率75%。

4 工程运行结果与分析

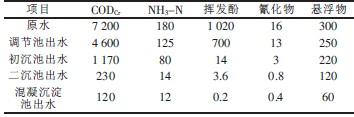

本工程经过调试合格,正式投产一段时间后,各工序处理效果平均值见表3。

表3 各工序处理效果mg/L

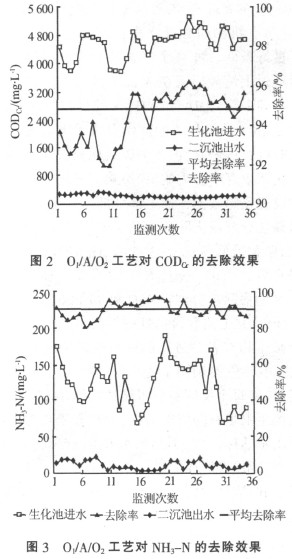

由表3 可见,经过预处理工段,CODCr、酚、悬浮物等含量都有不同程度的降低,为后续生化处理创造了良好的条件。经过生化处理后CODCr、酚、氰等指标大幅降低。投加600~800 mg/L 聚合硫酸铁、1~2 mg/L PAM 后,CODCr去除率可达50%左右,出水各项指标达到了二级排放标准要求。O1/A/O2工艺对CODCr及NH3-N 的去除效果如图2、图3 所示。

从图2 可见,当生化池进水CODCr为3 500~5 800 mg/L 时,二沉池出水CODCr能保持在280 mg/L左右,O1/A/O2工艺对CODCr的平均去除率达到了93%以上。再经过混凝沉淀后,出水CODCr保持在150 mg/L 以下,出水达到了《污水综合排放标准》二级排放标准要求。同时由表3 可以看出,预曝气池对CODCr和酚降解起到了重要作用,去除率分别达到了70%和98%,为后续缺氧池和好氧池减轻了负荷,同时为使好氧池中硝化菌成为优势菌创造了条件。从图2 可以得出O1/A/O2工艺能够耐冲击负荷,即使进水CODCr偏高,也能对CODCr保持良好的去除效果。

由图3 可以看出,当进水氨氮在36~285 mg/L之间波动时,O1/A/O2工艺对NH3-N 的平均去除率为89%,且出水NH3-N<25 mg/L。分析其原因是由于O1/A/O2工艺中的预曝气池去除了大量有机物,为硝化菌创造了最佳生存环境,同时在硝化区硝化菌对氨氮的降解时间较长,降解比较充分。具体参见http://www.dowater.com更多相关技术文档。

综上可以得出O1/A/O2工艺的主导思想为分级处理。即先通过O1段对高浓度焦化废水进行预处理,降解有机物和有毒物质,为后续A 段反硝化创造了良好条件。再通过O2段进行完全碳化和硝化,最后通过上清液回流在A 段中最大程度的反硝化,最终达到去除CODCr和NH3-N 的目的。分级处理的特点是:由于碳氧化菌的世代周期远比硝化菌短,因此当有机物过剩时,菌落中碳氧化菌占优势,并消耗了硝化菌生存所必需的氧,影响了硝化反应的进行;通过设置预曝气池,使一部分抑制硝化菌的污染物得以碳化分解或去除,有利于硝化过程达到最佳状态,当硝化液回流比R=3~5 时,O1/A/O2工艺的处理效果良好。CODCr、NH3-N 去除率高且稳定,CODCr、NH3-N 的去除率分别在95%和89%以上。

O1/A/O2工艺取得良好的污染物去除效果,主要是让微生物在各自适宜的环境中得到优势生长,充分发挥其活性并利用了优势菌进行专性降解污染物的能力,使每个反应器尽可能地发挥作用,还利用了缺氧池生物填料降解能力强,处理效率高的特点,最终使出水达标排放。但是出水CODCr略高,未达到污水处理一级标准,还需进一步研究改进,以提高处理效果。同时应强化污染源头的治理,完善化工生产工艺,控制生产工艺全过程,稳定生产废水排水水质、水量,这是生化处理正常运行的前提。

5 结语

(1)采用以O1/A/O2硝化反硝化生物脱氮为核心的生物处理工艺处理高浓度焦化废水,在经过预处理、生化处理和深度处理后,出水达到了《污水综合排放标准》二级排放标准要求,部分指标达到了一级排放标准要求。

(2)采用平流隔油池和气浮池预处理能够有效去除水中的油,为后续生化处理创造了条件。

(3)O1/A/O2硝化反硝化生物脱氮处理工艺运行稳定,操作方便,耐冲击负荷强。在进水CODCr3 500~5 800 mg/L,进水NH3-N 36~285 mg/L 时,系统对CODCr和NH3-N 去除率分别达95%、89%以上。

(4)O1/A/O2工艺中预曝气池对CODCr和酚的去除率达到了70%、98%,有效降低了后续处理构筑物污泥负荷。

(5)采用聚合硫酸铁絮凝剂和PAM 助凝剂,当投加量分别为600~800 mg/L、1~2 mg/L 时,CODCr去除率可达50%左右,且脱色效果好。(工业水处理)