不同的行业如矿石的开采加工、金属冶炼、铝电解、焦炭、玻璃、电子、电镀、化肥、农药、化工等都会产生一定量的含氟废水〔1, 2〕。氟虽然是人体必需的微量元素之一,但长期饮用氟离子质量浓度超过1 mg/L 的水会引起氟斑牙、氟骨症以及其他一些疾病,甚至会诱发肿瘤的发生,严重威胁人类健康〔3〕,有必要对其处理达标。

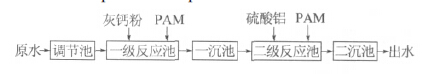

目前,国内外对高氟废水的处理方法主要有化学沉淀法、反渗透法、混凝沉淀法、吸附法、电化学法等〔4, 5〕,其中化学沉淀法、混凝沉淀法以及吸附法应用最广泛,传统的工艺流程就是化学沉淀法加混凝沉淀法〔6, 7〕,也有研究在此基础上增加吸附法〔8, 9〕。陕西省某太阳能电池生产企业采用一级钙盐除氟,二级铝盐除氟的两级除氟工艺处理其产生的含氟废水,工艺流程如图 1 所示。其中一级处理是用氢氧化钙调节废水pH≥11 以沉淀氟离子,二级处理是用硫酸铝反调pH 并控制pH≈7 来混凝沉淀除氟。

图 1 工艺流程

2011 年8 月,该工艺进行了试运行。其一级处理原拟采用氢氧化钙将含氟废水pH 调节到11〔10〕,钙离子与氟离子结合生成氟化钙沉淀而将氟离子从废液中去除的方法。但因直接用氢氧化钙将废水pH 调节到11 用量太大,成本过高,因此试运行过程中实际采用的是质量比为1∶1 的氢氧化钠与氢氧化钙共同调节pH 的方法,但这样做使得钙离子量不足,因此在进水水质波动较大(进水中氟离子质量浓度在150~2 000 mg/L 变化,pH 为2~3)的情况下,一级出水的氟离子质量浓度在50~300 mg/L 这样一个较大范围内波动。而在二级处理,采取投加硫酸铝 500 mg/L 左右,并用氢氧化钠调节废水pH 为7 左右的方法,最终二级出水的氟离子质量浓度在25~ 100 mg/L,多为40 mg/L 左右,达不到《污水综合排放标准》一级排放标准(GB 8978—1996) 要求的≤ 10 mg/L。针对试运行存在的问题,笔者在保持原有工艺的基础上,对该处理工艺操作参数进行了优化研究。

1 试验材料与方法 1.1 主要仪器及药剂

上海雷磁pH 酸度计(pHS-3C);上海雷磁氟离子选择性电极(PF-1-01);德国IKA 大彩盘面磁力搅拌器(big squid white)。

灰钙粉,氢氧化钙的质量分数为90%,商洛和平石油化工有限公司,使用时配制成质量分数5% 的溶液;十八水合硫酸铝,氧化铝质量分数≥17%,商洛和平石油化工有限公司;阴离子型PAM,相对分子质量≥1×107,西安鸿丰化工机电物资有限公司。以上药剂均为工业级。

废水来自陕西省某太阳能电池生产企业调节池,pH为2~3,氟离子质量浓度为150~2 000 mg/L。

1.2 试验方法及试验过程

取调节池含氟废水0.8 L 于1 L 烧杯中,先加入适量5%灰钙粉溶液调节pH,并以500 r/min 的速度搅拌一定时间,再加1 g/L 的PAM 2 mL,即烧杯中的PAM 质量浓度为2.5 mg/L〔11〕,静置一定时间后,取上清液检测氟离子含量;采用控制变量法,通过改变搅拌时间、沉淀时间、pH、药剂投加量,确定一级钙盐除氟最优参数。

一级反应池按最优参数运行,出水的氟离子质量浓度为50 mg/L 左右,为了保证进入二级反应池的废水在浓度增加的情况下,也能将氟离子质量浓度处理到10 mg/L 以下,二级处理的优化试验用水氟离子质量浓度设为45~85 mg/L,即将调节池废水中的氟离子质量浓度稀释到45~85 mg/L,取0.8 L稀释废水,加入适量5%硫酸铝溶液,用氢氧化钠溶液控制pH 在7~9,搅拌一定时间,再加1 g/L 的 PAM 2 mL,静置一定时间后,取上清液检测氟离子含量。通过改变搅拌时间、沉淀时间、pH、药剂投加量,确定二级铝盐除氟最优参数。

1.3 分析方法

试验过程中,pH 用pH 酸度计进行测量,氟离子浓度用氟离子选择电极法进行检测。

2 结果与分析 2.1 钙盐除氟阶段操作参数优化 2.1.1 搅拌时间与沉淀时间

分别取0.8 L 调节池含氟废水4 份,氟离子质量浓度为174 mg/L,用灰钙粉溶液将其pH 调节到 9,分别搅拌5、10、20、40 min,然后加PAM 再搅拌均匀并静置20 min 后,取上清液测得氟离子质量浓度分别为70、53、51、51 mg/L。可以认为试验条件下搅拌时间以10 min 为最佳。

取0.8 L 调节池含氟废水,氟离子质量浓度为 174 mg/L,用灰钙粉溶液将其pH 调节到9,搅拌 10 min 后加PAM 再搅拌均匀,分别静置10、20、 40 min 后,取上清液检测氟离子浓度,发现氟离子质量浓度基本都在50 mg/L 左右,即沉淀时间对氟离子浓度几乎没有影响。本试验取沉淀时间为20 min 做为最佳沉淀时间。

2.1.2 pH

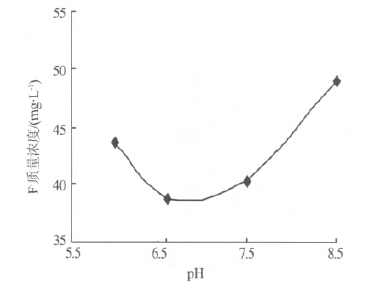

分别取0.8 L 调节池含氟废水8 份,氟离子质量浓度为174 mg/L,按钙氟物质的量比1∶1 投加灰钙粉,分别调节废水pH 至4、5、6、7、8、9、10、11,搅拌10 min 后加PAM,再静置20 min 后,取上清液检测氟离子浓度,结果见图 2。

图 2 钙盐除氟阶段氟离子浓度随pH 的变化

由图 2 可以看出,对本试验而言,钙盐除氟阶段的pH 控制在7~9 比控制在11 更合适〔12〕。

2.1.3 氢氧化钙投加量

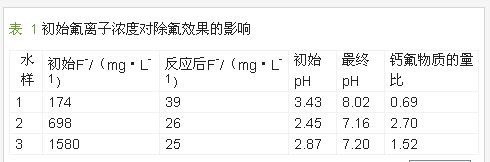

在没有在线监测仪监测氟离子浓度的条件下,由于进水水质波动大,以灰钙粉投加量作为控制指标不可行,因此初步确定以pH 作为控制参数。在不同初始氟离子浓度下,用足量的灰钙粉而不加氢氧化钠将废水的pH 调节到7~9,静置20 min 后,取上清液检测氟离子浓度,结果见表 1。

由表 1 可以看出,当以pH 作为控制参数时,无论氟离子初始浓度为多少,将pH 控制到7~9,反应后的氟离子质量浓度总低于40 mg/L,此浓度的含氟废水进入二级铝盐除氟阶段是合理的,因此,建议一级钙盐除氟以pH 作为灰钙粉投加量的控制参数,这样可以有效防止钙盐投入过大而产生过量污泥的现象。

可以确定钙盐除氟阶段最佳处理条件为: 搅拌 10 min、沉淀20 min、以pH 作为控制参数用灰钙粉将废水pH 调节到7~9。

2.2 铝盐除氟阶段操作参数优化 2.2.1 搅拌时间与沉淀时间

取0.8 L 稀释后的调节池含氟废水,测得初始氟离子质量浓度为79 mg/L,先投加200 mg/L 的硫酸铝,再加入氢氧化钠调节pH≈7,分别搅拌10、 20、40 min,然后加PAM 再搅拌均匀,静置20 min 后,取上清液检测氟离子质量浓度,分别为65、62、 62 mg/L。可以认为试验条件下搅拌时间以10 min 为最佳。

取0.8 L 稀释后的调节池含氟废水,测得初始氟离子质量浓度为79 mg/L,先投加200 mg/L 的硫酸铝,再加入氢氧化钠调节pH≈7,搅拌10 min 后加PAM 再搅拌均匀,分别静置5、13、20 min 后,取上清液检测氟离子浓度,发现氟离子质量浓度基本都在60 mg/L 左右,即沉淀时间对氟离子浓度几乎没有影响。本实验取沉淀时间为13 min 做为最佳沉淀时间。

2.2.2 pH

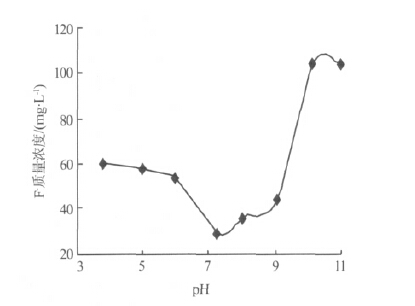

取0.8 L 稀释后的调节池含氟废水,测得初始氟离子质量浓度为58 mg/L,先投加375 mg/L 的硫酸铝,再分别用氢氧化钠调节废水pH 为6.0、6.5、 7.5、8.5,搅拌10 min 后加PAM 再搅拌均匀,静置 20 min,取上清液检测氟离子浓度,结果见图 3。

图 3 铝盐除氟阶段氟离子浓度随pH 的变化

由图 3 可以看出,硫酸铝除氟阶段将废水pH 调节到6.5~7.5 为最佳。

2.2.3 硫酸铝投加量

取两份不同批次的一沉池含氟废水,二者所含氟离子质量浓度分别为51、85 mg/L,投加不同量的硫酸铝,用氢氧化钠调pH 到6.5~7.5,搅拌10 min后加PAM 再搅拌均匀,静置20 min,取上清液检测氟离子浓度,实验表明,当硫酸铝投加质量浓度为 2 000 mg/L 左右时,不管初始质量浓度为51 mg/L 还是85 mg/L,出水的氟离子质量浓度都可以降到10 mg/L 以下。但2 000 mg/L 的投加质量浓度使得药剂成本过高。而根据邸秋莺〔12〕的研究,用硫酸铝处理氟离子质量浓度为60 mg/L 的废水,仅用200 mg/L 的硫酸铝就能将氟离子降到10 mg/L 以下。之所以用量差别大,可能与废水中氟离子的形态有关,一般而言络合态相对离子态更难处理〔13〕。因此,可以认为本试验废水中氟离子除了以离子态存在,可能还存在其他形态,如可溶性的络合物六氟硅酸〔14〕,由此可以推断,硫酸铝投加量过大很可能与六氟硅酸有关。因此不能一味地增加硫酸铝的投加量,可行的方案是在二级铝盐除氟阶段后增加吸附阶段。试验也发现,投加200 mg/L 的硫酸铝后,再用活性氧化铝进行吸附,能有效地将氟离子质量浓度降到10 mg/L 以下。具体参见http://www.dowater.com更多相关技术文档。

3 经验和小结

对于进水氟离子浓度变化大的水质,不适宜固定氢氧化钙的投加量,因此一级钙盐除氟系统应以 pH 作为控制参数,通过控制废水pH 达到稳定除氟的目的,建议废水pH 控制在7~9,以保证进入二级反应池的水质变化不大,二级铝盐除氟以投药量作为控制参数,硫酸铝投加质量浓度为2 000 mg/L。

针对太阳能电池行业含氟废水中因含有可溶性络合物六氟硅酸,从而制约氟离子稳定达标,不得不提高硫酸铝投加量的事实,建议处理工艺可采用钙盐沉淀-铝盐沉淀-吸附三级处理工艺。