某炼油厂的污水处理场2007年5月改扩建后,设计处理量为800m3/h,污水处理场出水CODcr(化学需氧量)小于100mg/L,能够满足《污水综合排放标准》(GB8978-1996)二级排放标准。2015年7月1日,《石油炼制工业污染物排放标准》(GB31570-2015)正式实施,规定现有和新建企业直接排放的污水的CODcr排放限值为50mg/L。该炼油污水处理场外排水(含油污水、反渗透浓水)不能满足要求。

为了解决外排超标的问题,该炼油厂2016年8月对污水处理场进行提标改造,采用臭氧催化氧化、EM-BAF技术对含油污水二级生化出水、反渗透浓水进行深度处理。

1、提标工艺流程

1.1 含油污水提标工艺流程

含油污水采用微絮凝砂滤器、臭氧催化氧化工艺进行处理,设计处理规模为300m3/h。含油污水经原有提升栗房提升后,首先进人调节除油罐,调节水量、均衡水质,同时去除石油类物质。调节除油罐出水进人隔油池及气浮装置进一步去除石油类物质及悬浮物,气浮装置出水进人生化池进行生化处理后,排人二沉池进行泥水分离。二沉池出水经栗提升至纤维束过滤器,进一步去除污水中悬浮物。纤维束过滤器部分出水(500m3/h)经原深度处理装置处理后回用;另一部分出水(300m3/h)进人含油污水提标装置。

进人含油污水提标装置的污水首先经微絮凝砂滤器再进入臭氧催化氧化池,臭氧在催化剂作用下产生羟基自由基与污水中有机物反应,对有机物进行氧化或部分氧化,出水进人排放水池,合格后外排。

1.2 反渗透浓水提标工艺流程

反渗透浓水采用臭氧催化氧化、EM-BAF工艺进行处理,设计处理规模为100m3/h。原深度处理装置反渗透单元产生反渗透浓水首先进人臭氧催化氧化池,臭氧在催化剂作用下产生羟基自由基与污水中有机物反应,对有机物进行氧化或部分氧化,出水自流进人氧化稳定池,待污水中的氧化剂自行衰减后进入EM-BAF池,通过级配填料床内工程菌的分解、代谢进一步去除污水中的有机物。EM-BAF池出水合格后同含油污水深度处理装置排水一起进入排放水池,监测合格后外排。

2、技术原理

2.1 臭氧催化氧化技术

臭氧催化氧化技术是利用催化剂使O3在反应过程中产生大量高氧化性自由基氧化分解水中的有机物,从而使水质净化的高级氧化技术。

臭氧直接氧化有机物是一种选择性的、低反应速率的氧化反应。臭氧直接氧化有机物的氧化反应速率从低到高依次为链烷基<醛<醇<多环芳香烃<酚<胺<链烯烃。

在催化剂存在的条件下,臭氧与有机物分子的氧化反应机理发生变化。催化剂对臭氧分子、有机物分子具有吸附作用。臭氧分子吸附在催化剂的活性位上,产生一个活性中间体。在高湿度条件下,催化剂表面出现一层很薄的液膜,活性中间体与这层液膜生成活性羟基自由•OH基推动反应的进行。

2.2 EM-BAF技术

工程菌一曝气生物滤池工艺(EM-BAF),是在改进、优化传统BAF工艺的基础上发展而来的生物处理工艺,通过应用级配填料、工程菌等新技术,针对不同类型污染物选用专性菌,并采用化学或物理手段将专性菌的活动限定于一定的空间区域,提高生化装置内的有效菌浓度,从而提高对难降解污染物的去除效率。

EM-BAF工艺具有处理效率高、抗冲击性能强、流程简单、运行管理方便等特点,对可生化性差的污水具有优异的去除效果。

3、运行结果分析

3.1 含油污水提标处理效果

含油污水提标处理装置采用臭氧催化氧化工艺,系统主要运行参数pH6〜9,水温15〜35°C,臭氧投加量30mg/L,有效反应时间1h。

臭氧催化氧化工艺对含油污水CODcr处理效果为含油污水二级生化出水CODcr47〜98mg/L,均值达到59.9mg/L,经过处理后的出水CODcr为27.4〜42.6mg/L,均值为35.6mg/L。含油污水出水水质稳定达到设计出水指标。

3.2 反渗透浓水提标处理效果

反渗透浓水含有难生化降解物质、少量阻垢剂和杀菌剂等。具有可生化性差,CODcr中多为高级脂肪烃、多环芳烃、多环芳香化合物等难降解有机污染物;色度高,污染物分子中含有偶氮基、硝基、硫化羟基等双键发色团;含盐量较高,TDS达到2000〜5000mg/L。

反渗透浓水采用臭氧催化氧化工艺、EM-BAF组合工艺进行处理,主要运行参数pH6〜9,水温15〜35℃,臭氧投加量100mg/L,有效反应时间为1h,EM-BAF有效停留时间4h。

臭氧催化氧化、EM-BAF组工艺对反渗透浓水CODcr提标处理效果为反渗透浓水CODcr为55~105mg/L,均值为74.6mg/L;经臭氧催化氧化处理后,CODcr为34.8〜57.4mg/L,均值为43.4mg/L;再经EM-BAF进一步分解有机物,出水CODcr为16.9〜43.1mg/L,均值为33.1mg/L。反渗透浓水出水水质稳定达到设计指标。反渗透浓水处理后色度明显降低,处理前后的反渗透浓水样品见图1。

3.3 臭氧催化氧化对反渗透浓水B/C的影响

在催化剂存在条件下,臭氧分解产生的羟基自由基对有机物的无选择性氧化,使反渗透浓水中的大分子有机物开环、断链,B/C升高。反渗透浓水原水B/C为0.01,经臭氧催化氧化处理后,随着反应时间的延长,B/C逐渐升高,至反应2h时B/C达0.45后逐渐下降。

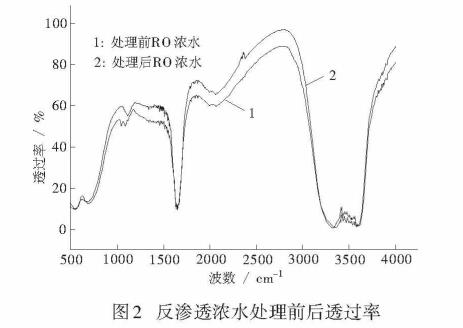

反渗透浓水的特征吸收峰主要表现为1450~1650cm-1(芳烃骨架振动,C=C伸缩振动),表明反渗透浓水中含有较多的C=C双键不饱和结构;650~900cm-1(不饱和碳-氧面外弯曲振动),不饱和=CH和C=C说明浓水中含有大量芳香族化合物;处理后反渗透浓水的各特征吸收峰透过率明显增大,芳环类和不饱和类物质含量减少,出水的可生化性显著提高,见图2。

3.4 臭氧投加量对反渗透浓水处理效果的影响

采用臭氧催化氧化工艺处理反渗透浓水,随着臭氧投加量的升高,出水CODcr逐渐降低。反渗透浓水进水CODcr在95mg/L,有效反应时间为2h。臭氧投加量从25mg/L升高至150mg/L,出水CODcr从79.6mg/L逐渐降低至26.8mg/L。CODcr去除量与臭氧投加量成正比。

使用催化剂后,每氧化1gCODcr所消耗臭氧的量在1.92~2.21g,均值为2.08gO3/gCODcr,而一般臭氧直接氧化时臭氧耗量为4gO3/gCODcr。催化剂存在条件下,臭氧分解产生的羟基自由基对有机物氧化速率快,反应彻底。臭氧耗量较臭氧直接氧化降低了50%,臭氧发生系统设备投资、运行费用大幅度降低。

3.5 pH对反渗透浓水臭氧催化氧化效果的影响

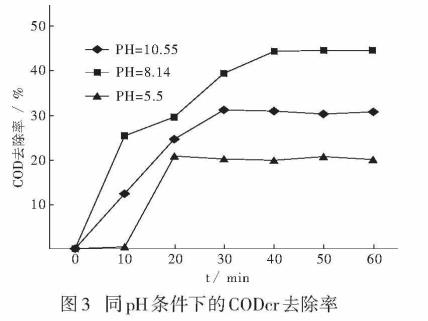

在不同pH条件下,采用臭氧催化氧化工艺处理反渗透浓水,CODcr均随着反应过程呈下降趋势,但存在快慢差异,见图3。

从图3可以看出,在pH为8.14时,反应初期CODcr去除上升较快,前10minCODcr去除率就能达到约25%,超过pH为5.5的最终CODcr去除率20%,反应40min后CODcr去除率达到45%,同时,到达反应终点的时间最晚。故认为反渗透浓水pH在7~9之间时,最有利于臭氧催化氧化反应的进行。

4、结论

该炼油厂实施臭氧催化氧化、EM-BAF组合工艺技术后,污水处理场含油污水出水CODcr均值为35.6mg/L;反渗透浓水出水CODcr均值为33.1mg/L,且色度明显降低;臭氧催化氧化工艺可使反渗透浓水中芳环类和不饱和类物质含量减少,B/C由0.01提高至0.45,有利于后续生化处理单元更好的发挥作用。臭氧催化氧化、EM-BAF组合工艺技术的成功应用,是石油、化工污水处理场提标改造的有效解决方案。(来源:中国石油大庆石化公司炼油厂,北京天灏柯润环境科技有限公司)