纺织印染是我国传统的支柱产业,环保问题是影响其可持续发展主要因素之一,尤其是水污染,纺织工业废水排放量长期居各工业行业前3位,而印染废水在纺织行业废水中占比约80%。数码印花作为印染行业的重要门类,印花工艺由于多品种和按需制造、印制要求高等特点,使得印花过程中不可避免地大量使用含氮染料或助剂(如尿素),造成水中成分复杂,氮浓度高,大量的高氮废水进入污水厂或者河流势必引起严重污染,必须有效处理后才能排放。

对于高氨数码印花废水,总氮的去除不仅困难且成本较高,主要由于废水中含氮有机物结构形式稳定,不易被氨化与总氮脱除,同时COD较低,造成C/N比值较小,无法正常提供微生物所需的碳源,此类废水已成为行业难题。

目前,高氮废水传统处理方法有鸟粪石、折点加氯、吹脱、膜分离等物化处理法。

采用物化处理方法容易产生二次污染(吹脱产生的废气、加氯产生的余氯等)且运行成本极高,达到30~60元/t以上。因此,性价比最高的生化处理仍是首选处理方法。传统的生化法如活性污泥法脱氮效率已无法满足现行严格的总氮排放限值,只有开发新型高效的生物脱氮工艺并通过驯化优势生物菌种以提高其生物活性与生物浓度,强化并提升处理效率,才能满足对高含氮废水高脱氮效果的要求。曝气生物流化床(ABFT)是近年开发出的专门处理高氨氮废水的工艺,氨氮去除效果较好,但对总氮去除效率不高,笔者在ABFT工艺基础上针对高氨印花废水的处理进行改进(简称MABFT),提出并设计采用缺氧A1-MABFT-缺氧A2多段复合工艺应用于数码印花废水的脱氮处理工程中,考察其处理效果。

1、工程设计与调试

1.1 废水及来源

低C/N高氨印染废水来自杭州某数码印花企业污水调节池,包含车间生产废水、地面冲洗废水和生活污水,经均质混合后,具体水质为pH7~8、COD600~800mg/L、NH3-N120~300mg/L、NO2--N≤1mg/L、NO3--N≤5mg/L、TN150~380mg/L。废水处理量为250~300m3/d。

1.2 处理工艺流程

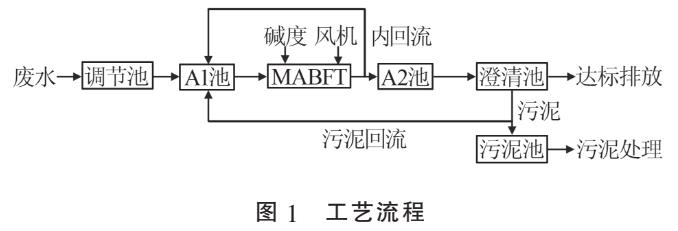

废水处理工艺流程如图1所示。

1.3 构筑物设计

缺氧池A1:1座,分2格串联,总有效容积100m3,HRT=8h。第一格进水端设置边长0.5m的配水槽,原水与回流硝化液由配水槽混合导流进入A1底部,降低DO对缺氧的瞬时冲击。池内设置悬挂型亲水性高密度载体填料,挂膜量15~20g/L,设置潜水搅拌系统2套,使悬浮型污泥呈低度紊流状态。

MABFT池:1座,内设3格梯度式串联,总有效容积为150m3,HRT=12h,DO2~5mg/L,曝气通过流量计进行控制,池内DO呈前高后低,逐步递减,末端控制在(2±0.3)mg/L。池内设置NC-5ppi型颗粒态亲水性多相聚合物生物载体填料。填料为正方体网孔状,边长50mm,比表面积达到25000m2/m3,投加体积比为45%。在池内增设搅拌装置,桨叶处于填料层顶部,每周运行1h,解决ABFT运行中填料挤压在上层造成堵塞、流水不畅、区域内发生厌氧使硝化效果不佳等问题,使填料在水中处于多相流化状态,和气泡有力地碰撞,大大地提高了微生物、溶氧的传质效果,微生物快速完成着床并增殖,生物固化量大,填料固化污泥量达10~20kg/m3,悬浮污泥质量浓度达到4~5g/L。

缺氧池A2:1座,共1格,总有效容积31.5m3,HRT=2.5h,池内同缺氧1。

澄清池:1座,表面负荷0.7m3/(m2•h)。

1.4 调试

MABFT利用原有。缺氧池A1接种期间废水来自好氧出水,污泥来自附近市政污水厂脱水污泥,A1投加污泥驯化后生物量达到20g/L,A2投加污泥驯化后生物量达到10g/L,同步加入MKNC-003(反硝化干粉菌种)。在污泥和菌种投加完成后,调试初期采用间断性曝气,控制DO为0.2~0.5mg/L,水温保持在25~30℃,按比例投加葡萄糖进行驯化。进水量由4m3/h提升至12.5m3/h,当出水NH3-N<20mg/L,TN<30mg/L,即为调试成功。

1.5 测定方法

COD采用重铬酸盐法,氨氮采用连华科技氨氮测定仪(5B-6D),污泥量采用称重法,总氮采用连华科技总氮测定仪(LH-TN200),pH采用上海雷磁pHS-3C台式酸度计,溶氧采用上海雷磁JPB-607A便携式溶氧仪,最终测试数据为2次测定结果的平均值。

2、运行结果与讨论

2.1 A1对氨氮/总氮的去除

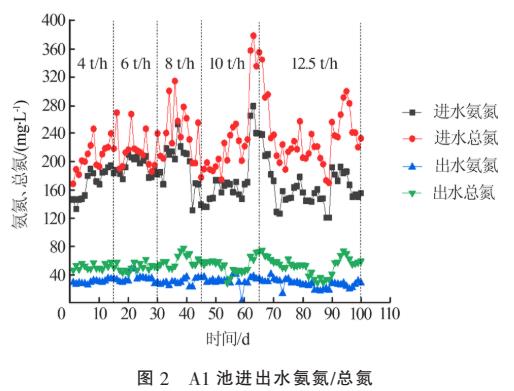

缺氧池A1以驯化培养反硝化菌去除总氮为目的,采用前置,通过硝化液内回流,并充分利用原水中的碳源来处理总氮,根据调试期对A1内DO的监控,确定最佳回流比300%,图2为缺氧池A1处理效果。

由图2可以看出,总氮的去除主要在此阶段完成,虽然进水中氨氮和总氮波动性比较大,但总氮的平均去除率达到76.7%,效果比较好,相比裘伟明等的研究中一级AO段总氮去除率为60%,这可能是由于设置了高密度生物载体填料使得挂膜量大幅提高,内部固化了足够的微生物量对污染物进行分解转化造成的。同时,经检测分析,此阶段中NO2--N≤0.5mg/L,NO3--N≤7mg/L,较回流液硝酸盐氮均降低,可认为此阶段主要以硝酸盐氮转化为氮气溢出的反硝化作用为主。

2.2 MABFT池对氨氮/总氮的去除

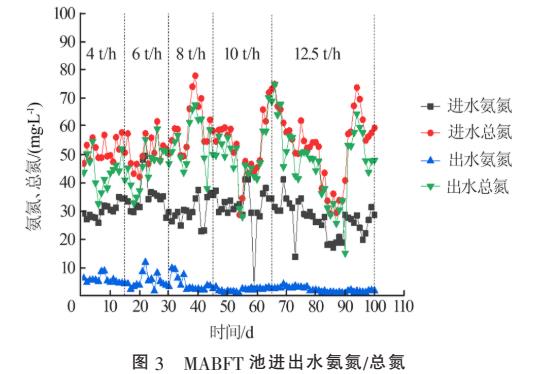

MABFT池内经过驯化培养,池内总污泥质量浓度达到8~10g/L,能有效地将氨氮转化为硝态氮,去除效果如图3所示。

A1池的出水为MABFT的进水,如图3所示,其对氨氮的去除效果非常好,去除率稳定达到88.8%,笔者前期利用MABFT技术处理高氨氮印花废水过程中氨氮去除率达到99.6%,分析认为主要是因为前段反硝化菌的流入和硝化液的大流量回流,停留时间大大缩短,增加了MABFT内微生物群落的丰富性,减缓了系统的硝化能力,这从池内总氮有平均约10%的去除率可以得到验证。经检测分析,此阶段中NO2--N≤0.5mg/L,NO3--N≤25mg/L,硝酸盐氮大幅升高,可认为此阶段主要以氨氮转化为硝酸盐氮的硝化作用为主。

2.3 缺氧池A2对氨氮/总氮的去除

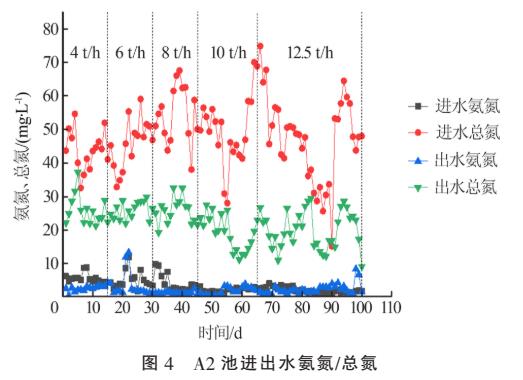

前端MABFT出水氨氮已达到并远优于排放标准,而出水中总氮(经间歇取样检测,硝态氮/总氮≈70%,总氮-硝态氮-氨氮=7~9mg/L)理论上可以全部回流至缺氧池A1进行处理,但实际运行中需考虑:(1)动力成本,大比例回流会增加泵用功率;(2)大量的回流会给A1带去溶解氧,使其DO偏高,破坏反硝化环境;(3)回流不及时造成的溢出等。因此在后端设置缺氧A2池,去除后续的总氮,保障出水稳定达标,其效果如图4所示。

由图4可知,出水中氨氮始终并远低于15mg/L,由于进水浓度较低,整体去除率不高,甚至出现出水有升高的现象,此阶段中NO2--N≤0.05mg/L,NO3--N≤4mg/L,硝酸盐氮浓度较低,分析认为废水中含有的部分未分解有机氮转化为了氨氮。除了4t/h和8t/h提升阶段由于碳源补充不及时造成的总氮偏高,总氮去除率平均达到53%以上,有效地保障了出水总氮稳定在30mg/L以下。

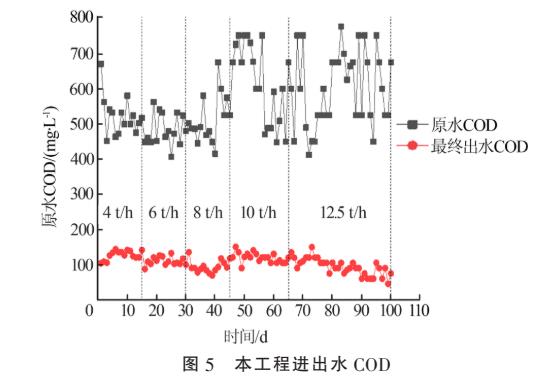

2.4 全流程对COD的去除

在生物脱氮过程中,碳源是决定微生物反硝化效果的因素之一。经检测统计,原水中平均C/N≈2.6,BOD5/COD≈0.85,同时,根据王丽丽等研究的不同碳源的最佳反硝化碳氮比,根据监测数据及运行参数优化,为确保达标并节约运行成本,通过补充葡萄糖,控制A2进水端C/N≈4,且COD≤200mg/L,全流程COD的去除效果如图5所示。

由图5可知,原水COD在满足反硝化过程对碳源的消耗需求时,出水能稳定达到200mg/L以下,去除率达到81.2%。

2.5 运行成本分析

直接运行费用包括电费、药剂费、配药剂用水费、人工费、折旧及维修费等。

(1)电费:设备运转总功率为20.5kW,1.0元/(kW•h),则每天耗电费492元。

(2)药剂费:每日耗葡萄糖量0.15t,单价3200元/t,则每天耗药剂费480.0元。

(3)配药剂用水费:每日耗自来水约3t,单价4.0元/t,则每天耗水费12.0元。

(4)人工费:按运行情况,1名工人常白班,夜班自控运行或管理人员兼职操作,按月工资2500元计,则每天人工费83.33元。

(5)折旧、维修费:每天约30元。每天按处理250~300t废水计,则废水的直接处理费用为3.66~4.39元/t(不含污泥处置费)。

3、结论

经调试启动阶段和35d的满负荷运行的监测观察,A1-MABFT-A2工艺在处理低C/N数码印花废水的工程上具有可行性,进水NH3-N为120~300mg/L、TN为150~380mg/L、COD为400~800mg/L时,出水NH3-N<15mg/L、TN<30mg/L、COD<200mg/L,总去除率分别为98.7%、90.2%、81.2%,出水稳定达到《纺织染整工业水污染物排放标准》(GB4287—2012)表2间接排放标准要求。(来源:中煤科工集团杭州研究院有限公司)