申请日2017.07.31

公开(公告)日2017.11.03

IPC分类号C02F9/06; C02F103/18

本发明提供了一种处理催化裂化脱硫废水的工艺及装置。选用炼油厂催化裂化装置脱硫系统产生的高盐废水为原料,通过加药剂去除钙、镁离子,然后使用陶瓷膜过滤,过滤的清液使用树脂进行深度处理,然后使用电渗析进行浓缩,最后通过双极膜将废水转变成酸和碱溶液。通过本发明中所描述的方法来处理催化裂化系统高盐废水,与常规的蒸发法相比,所产碱可回用,实现了废盐的资源化利用。

权利要求书

1.一种处理催化裂化脱硫废水的工艺,其特征在于,包括如下步骤:

第1步,催化裂化脱硫废水中加入Na2CO3和NaOH对金属阳离子杂质进行沉淀反应;

第2步,对第1步得到的废水进行超滤,得到超滤浓缩液和超滤渗透液;

第3步,超滤渗透液经过离子交换树脂对杂质阳离子进行去除;

第4步,离子交换树脂的透过液通过电渗析进行浓缩;

第5步,电渗析的浓液送入双极膜电渗析处理,得到NaOH溶液和H2SO4溶液, NaOH溶液送至第1步中回用。

2.根据权利要求1所述的处理催化裂化脱硫废水的工艺,其特征在于,所述的第1步和第3步中,杂质阳离子不是Na+离子;

所述的第3步和第3步中,杂质阳离子是Ca2+、Mg2+、Al3+、Fe3+、Ba2+、Pb2+或者Cu2+;

所述的第1步中,催化裂化脱硫废水中包含有:氨氮浓度0.5~5mg/L,COD浓度为10~200mg/L,SO42-浓度为5000~30000mg/L,Ca2+浓度为0.01~1.0g/L,Mg2+浓度为0.01~1.0g/L。

3.根据权利要求1所述的处理催化裂化脱硫废水的工艺,其特征在于,所述的第1步中,NaOH的投加重量浓度比完全沉淀盐水中的Mg2+浓度大0.1~0.5g/L,Na2CO3的投加重量浓度比完全沉淀盐水中的Ca2+和Ba2+浓度的大0.2~0.6g/L;加入Na2CO3和NaOH后使脱硫废水的pH>12,保证去除水中的大部分重金属及钙镁离子;所述的第1步中,所加NaOH只需在双极膜电渗析处理方法前投加一次,以后所需NaOH来自双极膜电渗析后续产生;

所述的第2步中,超滤的过滤元件为无机膜元件,平均孔径为20~200nm,过滤温度在50~80℃,采用错流过滤方式,膜面流速1~6m/s,操作压力0.1~0.6Mpa;

所述的第3步中,离子交换树脂是指强酸型阳离子交换树脂,更优选是钠型阳离子交换树脂,上柱液流速2~5BV/h。

4.根据权利要求1所述的处理催化裂化脱硫废水的工艺,其特征在于,所述的第4步中,电渗析设备极水流量控制在140~200L/h,浓水和淡水的流量控制在200~400L/h,压力0.01~0.02Mpa。

5.根据权利要求1所述的处理催化裂化脱硫废水的工艺,其特征在于,所述的第5步中,双极膜电渗析设备为双极膜、阳膜和阴膜的三个室结构,均为均相膜,双极膜膜堆电压≤35V,电流≤4.4A。

6.根据权利要求1所述的处理催化裂化脱硫废水的工艺,其特征在于,所述的第2步中,超滤浓缩液送入板框过滤器中进行固液分离,得到废渣。

7.根据权利要求1所述的处理催化裂化脱硫废水的工艺,其特征在于,所述的第1步中,废水在进行沉淀反应前,要经过芬顿氧化处理,采用第5步得到的硫酸对芬顿氧化过程中调节pH至酸性;所述的芬顿氧化处理中,Fe2+和H2O2浓度分别为40~250mg/L和100~600mg/L,体系pH值为3~4,反应温度为10~60℃,反应时间为15~120min。

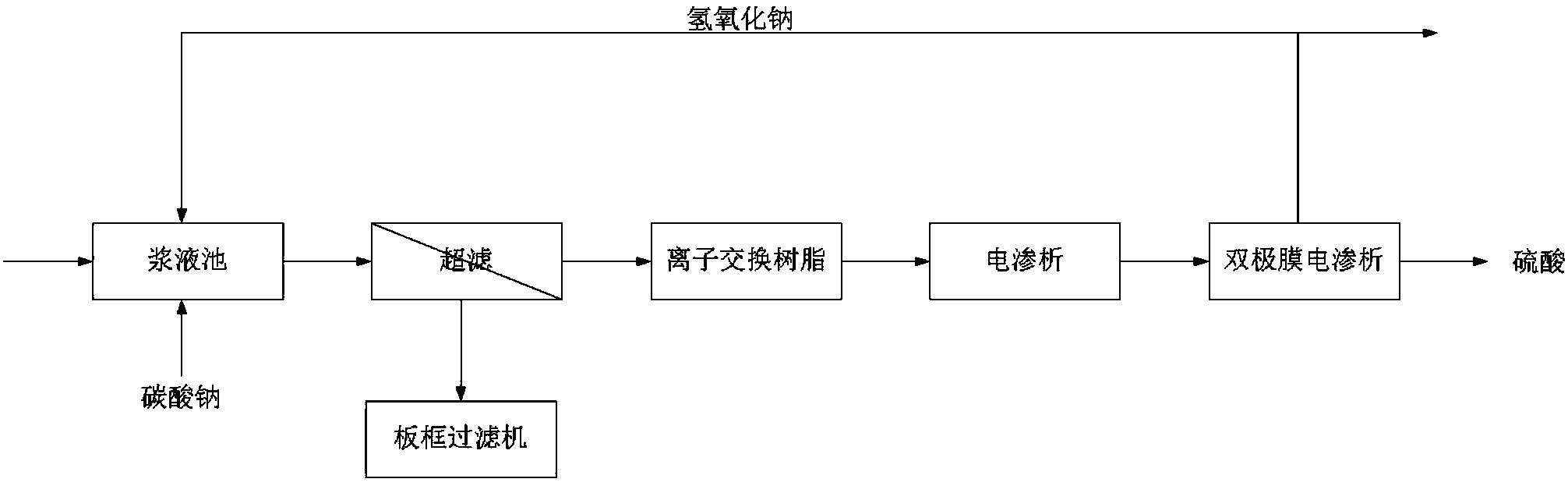

8.一种处理催化裂化脱硫废水的装置,其特征在于,包括有:

浆液池,用于对废水进行沉淀反应;

碳酸钠投加槽,连接于浆液池,用于向废水中投加碳酸钠;

氢氧化钠投加槽,连接于浆液池,用于向废水中投加氢氧化钠;

超滤膜,连接于浆液池的出水口,用于对浆液池的反应后的废水进行过滤;

离子交换树脂,连接于超滤膜的渗透侧,用于对超滤膜的滤液进行过滤;

电渗析器,连接于离子交换树脂的出水口,用于对离子交换树脂的产水进行浓缩;

双极膜电渗析器,连接于电渗析器的浓液侧,用于对电渗析器的浓液进行处理,得到NaOH溶液和H2SO4溶液, NaOH溶液侧连接于浆液池。

9.根据权利要求8所述的处理催化裂化脱硫废水的装置,其特征在于,所述的离子交换树脂选自强酸型阳离子交换树脂,更优选是钠型阳离子交换树脂;所述的超滤膜的浓液侧与板框过滤机连接,板框过滤机用于对超滤膜的浓液进行固液分离;所述的超滤膜为陶瓷膜,平均孔径为20~200nm。

10.根据权利要求8所述的处理催化裂化脱硫废水的装置,其特征在于,还包括有芬顿氧化装置,芬顿氧化装置与浆液池连接,用于对浆液池的进水进行氧化处理;双极膜电渗析器H2SO4溶液侧连接于芬顿氧化装置。

说明书

一种处理催化裂化脱硫废水的工艺及装置

技术领域

本发明涉及一种处理催化裂化脱硫废水的工艺及装置,属于水处理技术领域。

背景技术

催化裂化再生烟气的脱硫大多采用氢氧化钠碱液吸收法,烟气脱硝部分企业采用了臭氧氧化法,其实质均为将废气中的污染物转移到脱硫浆液中,由此产生了一股高含盐的烟气脱硫脱硝废水(简称烟脱水)。

催化氧化烟气脱硫脱硝一般均配套有废水处理设施,主要包括混凝-澄清/过滤去除悬浮物,空气曝气氧化亚硫酸盐为硫酸盐去除“假性”COD。

目前,部分地区对外排废水中的含盐量开始提出限值要求。上述废水虽然COD等常规指标达标,但含盐量很高,即使与其他废水混合后排放也不能达标,因此需要考虑对其进行单独脱盐处理。如果采用蒸发结晶路线,不仅处理成本高,产生的杂盐因含有少量有机物,难以得到有效处理及利用,需作为危废进一步处置。目前固废处理中心的处理费用高达3000-4000元/t,企业难以承受。

发明内容

本发明的目的是提供一种处理催化裂化脱硫废水的工艺,该工艺利用树脂和膜技术的集成,达到处理催化裂化脱硫废水的目的,实现了目前废水或废盐的资源化利用,减少了废水的排放,保护了环境。

一种处理催化裂化脱硫废水的工艺,包括如下步骤:

第1步,催化裂化脱硫废水中加入Na2CO3和NaOH对金属阳离子杂质进行沉淀反应;

第2步,对第1步得到的废水进行超滤,得到超滤浓缩液和超滤渗透液;

第3步,超滤渗透液经过离子交换树脂对杂质阳离子进行去除;

第4步,离子交换树脂的透过液通过电渗析进行浓缩;

第5步,电渗析的浓液送入双极膜电渗析处理,得到NaOH溶液和H2SO4溶液,NaOH溶液送至第1步中回用。

所述的第1步和第3步中,杂质阳离子不是Na+离子。

所述的第3步和第3步中,杂质阳离子是Ca2+、Mg2+、Al3+、Fe3+、Ba2+、Pb2+或者Cu2+等。

所述的第1步中,催化裂化脱硫废水中包含有:氨氮浓度0.5~5mg/L,COD浓度为10~200mg/L,SO42-浓度为5000~30000mg/L,Ca2+浓度为0.01~1.0g/L,Mg2+浓度为0.01~1.0g/L。

所述的第1步中,NaOH的投加浓度比完全沉淀盐水中的Mg2+浓度大0.1~0.5g/L,Na2CO3的投加浓度比完全沉淀盐水中的Ca2+和Ba2+浓度的大0.2~0.6g/L。

所述的第1步中,加入Na2CO3和NaOH后使脱硫废水的pH>12。保证去除水中的大部分重金属及钙镁离子。

所述的第1步中,所加NaOH只需在双极膜电渗析处理方法前投加一次,以后所需NaOH来自双极膜电渗析后续产生。

所述的第2步中,超滤的过滤元件为无机膜元件,平均孔径为20~200nm,过滤温度在50~80℃,采用错流过滤方式,膜面流速1~6m/s,操作压力0.1~0.6Mpa。

所述的第3步中,离子交换树脂是指强酸型阳离子交换树脂,更优选是钠型阳离子交换树脂,上柱液流速2~5BV/h。

所述的第4步中,电渗析设备极水流量控制在140~200L/h,浓水和淡水的流量控制在200~400L/h,压力0.01~0.02Mpa。

所述的第5步中,双极膜电渗析设备为双极膜、阳膜和阴膜的三个室结构,均为均相膜,双极膜膜堆电压≤35V,电流≤4.4A。

所述的第2步中,超滤浓缩液送入板框过滤器中进行固液分离,得到废渣。

所述的第1步中,废水在进行沉淀反应产,要经过芬顿氧化处理,采用第5步得到的硫酸对芬顿氧化过程中调节pH至酸性。

所述的芬顿氧化处理中,Fe2+和H2O2浓度分别为40~250 mg/L和100~600mg/L,体系pH值为3~4,反应温度为10~60℃,反应时间为15~120min。

一种处理催化裂化脱硫废水的装置,包括有:

浆液池,用于对废水进行沉淀反应;

碳酸钠投加槽,连接于浆液池,用于向废水中投加碳酸钠;

氢氧化钠投加槽,连接于浆液池,用于向废水中投加氢氧化钠;

超滤膜,连接于浆液池的出水口,用于对浆液池的反应后的废水进行过滤;

离子交换树脂,连接于超滤膜的渗透侧,用于对超滤膜的滤液进行过滤;

电渗析器,连接于离子交换树脂的出水口,用于对离子交换树脂的产水进行浓缩;

双极膜电渗析器,连接于电渗析器的浓液侧,用于对电渗析器的浓液进行处理,得到NaOH溶液和H2SO4溶液,NaOH溶液出口与浆液池连接。

所述的离子交换树脂选自强酸型阳离子交换树脂,更优选是钠型阳离子交换树脂。

所述的超滤膜的浓液侧与板框过滤机连接,板框过滤机用于对超滤膜的浓液进行固液分离。

所述的超滤膜为陶瓷膜,平均孔径为20~200nm。

还包括有芬顿氧化装置,该装置与浆液池连接,用于对浆液池的进水进行氧化处理;双极膜电渗析器所得H2SO4溶液,部分回芬顿氧化装置调节pH。

有益效果

1)本发明提供的催化裂化脱硫废水的处理工艺,避免了采用蒸发结晶法处理废水费用较高的问题,以及未来固体盐可能作为危废引起的高额处理费用问题。2)本发明提供的催化裂化脱硫废水的处理工艺,可以实现废盐的资源化利用,工艺中产生的碱可以直接回用烟气脱硫系统,节约了烟气脱硫系统氢氧化钠的用量;产生的酸可以用于污水处理水质pH调节、树脂再生等工序。