申请日2017.05.27

公开(公告)日2017.08.04

IPC分类号C02F9/10; C07C67/31; C07C69/708; C02F103/36; C02F101/34

摘要

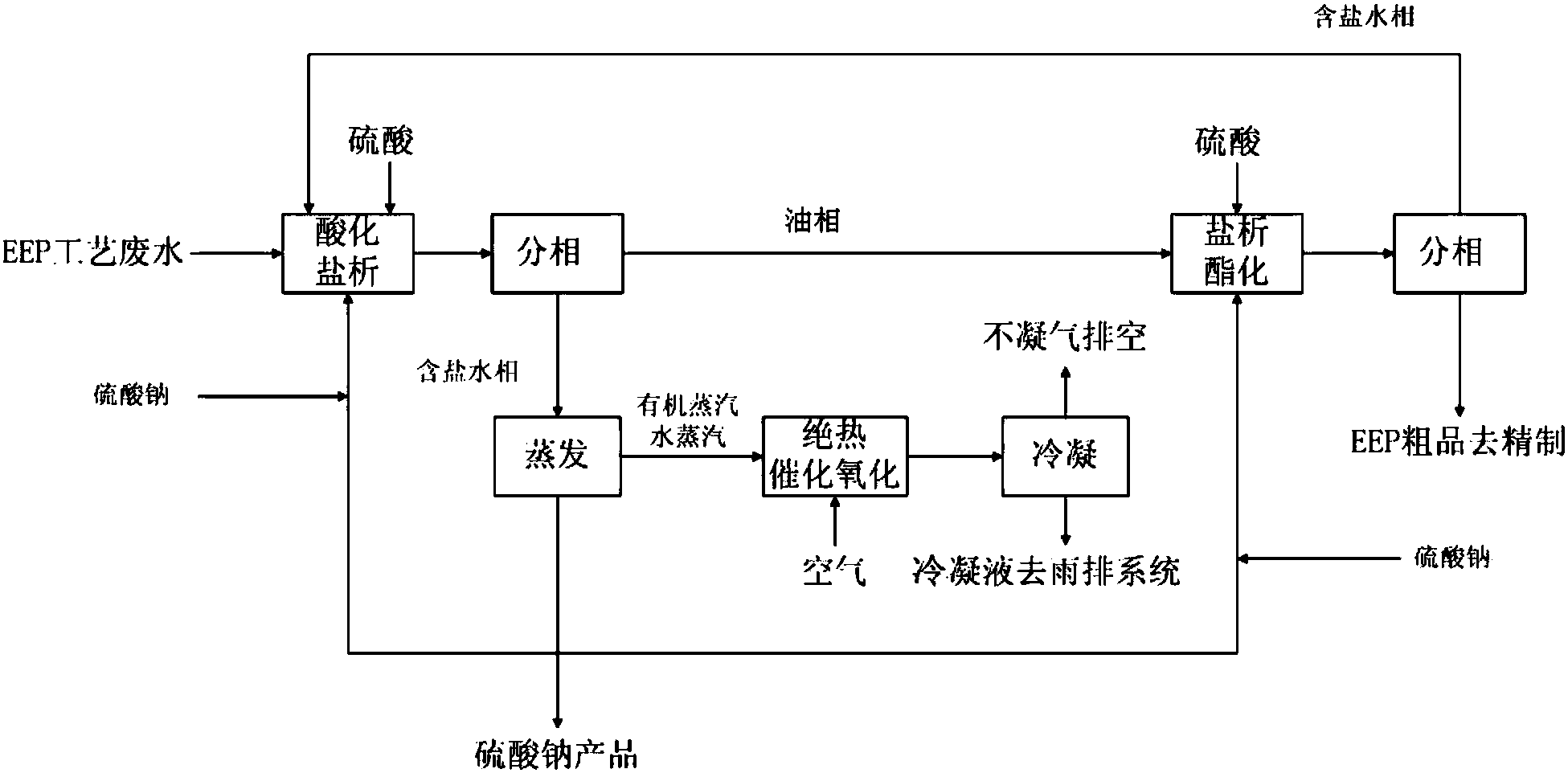

本发明公开了一种含乙氧基丙酸钠盐废水的资源化利用及净化处理方法,包括:含乙氧基丙酸钠盐废水经酸化盐析,分相得到油相和第一含盐水相;以油相为原料进行酯化反应生成含EEP和水的酯化反应液,分相得到第二含盐水相和EPP粗品,第二含盐水相与含乙氧基丙酸钠盐废水混合再次进行酸化盐析;第一含盐水相通过蒸发使含有机物的水蒸汽进入固定床反应器进行绝热催化氧化反应,氧化后的混合气经过冷凝,得到的冷凝液直接排放,不凝气体直接排空。本发明在实现EEP生产废水中乙氧基丙酸钠资源化利用的同时,实现了废水的净化处理。

权利要求书

1.一种含乙氧基丙酸钠盐废水的资源化利用及净化处理方法,其特征在于包括:含乙氧基丙酸钠盐废水经酸化盐析,分相得到油相和第一含盐水相;以油相为原料进行盐析酯化,反应生成的含EEP和水的酯化反应液分相得到第二含盐水相和EPP粗品,第二含盐水相与含乙氧基丙酸钠盐废水混合再次进行酸化盐析;第一含盐水相通过蒸发使含有机物的水蒸汽进入固定床反应器进行绝热催化氧化反应,氧化后的混合气经过冷凝,得到的冷凝液直接排放,不凝气体直接排空。

2.根据权利要求1所述的含乙氧基丙酸钠盐废水的资源化利用及净化处理方法,其特征在于包括以下步骤:

(1)酸化盐析:用浓硫酸调节含乙氧基丙酸钠盐废水或含乙氧基丙酸钠盐废水和第二含盐水相的混合液的pH值至2~4,使乙氧基丙酸钠酸化为乙氧基丙酸,再加入无水硫酸钠进行盐析,使乙氧基丙酸与水相分离;进行分相得到油相和第一含盐水相;

(2)盐析酯化:往步骤(1)得到的油相中加入无水硫酸钠和浓硫酸,酯化反应生成含EEP和水的酯化反应液;

(3)分相:酯化反应液进行分相,得到EEP粗品和含有硫酸和硫酸钠的第二含盐水相;第二含盐水相与步骤(1)的含乙氧基丙酸钠盐废水混合,进行酸化盐析;

(4)蒸发:第一含盐水相进行蒸发处理,得到硫酸钠固体和含有机物的水蒸汽;

(5)绝热催化氧化:步骤(2)得到的含有机物的水蒸汽和空气混合后进入固定床反应器,在催化剂作用下进行绝热催化氧化反应,氧化后的混合气经过冷凝后,得到的冷凝液中的COD降至80mgO2/L以下,直接去雨排系统,不凝气体中VOCs降至40mg/m3以下,直接排空。

3.根据权利要求1或2所述的含乙氧基丙酸钠盐废水的资源化利用及净化处理方法,其特征在于所述的含乙氧基丙酸钠盐废水中EEP的浓度为2~5wt%,乙醇的浓度为20~30wt%,3-乙氧基丙酸钠的浓度为10~15wt%,其余为水。

4.根据权利要求2所述的含乙氧基丙酸钠盐废水的资源化利用及净化处理方法,其特征在于所述的浓硫酸为质量分数为98%的工业级硫酸。

5.根据权利要求2所述的含乙氧基丙酸钠盐废水的资源化利用及净化处理方法,其特征在于步骤(1)中,所述的酸化盐析温度为30~60℃;加入无水硫酸钠使pH值为2~4的废水中硫酸钠的总浓度达到19~35wt%。

6.根据权利要求1或2所述的含乙氧基丙酸钠盐废水的资源化利用及净化处理方法,其特征在于所述的第一含盐水相中的化学需氧量为10000~30000mgO2/L。

7.根据权利要求2所述的含乙氧基丙酸钠盐废水的资源化利用及净化处理方法,其特征在于步骤(2)中,所述的浓硫酸的质量为油相中乙氧基丙酸质量的5~10%;所述的酯化反应温度为80~90℃;所述的无水硫酸钠的质量为油相质量的0.7~1.1%。

8.根据权利要求2所述的含乙氧基丙酸钠盐废水的资源化利用及净化处理方法,其特征在于步骤(4)中,所述的硫酸钠固体中的COD含量不超过0.1mgO2/100g硫酸钠;所述的硫酸钠固体循环用于酸化盐析、盐析酯化或作为产品包装出售。

9.根据权利要求2所述的含乙氧基丙酸钠盐废水的资源化利用及净化处理方法,其特征在于步骤(5)中,含有机物的水蒸汽的进料空速为0.1~2.5m3/(kg催化剂·h),空气的体积空速为0.2~5m3/(kg催化剂·h),固定床反应器的入口温度为150~250℃,出口温度高于入口温度100~230℃,反应压力为常压。

10.根据权利要求2所述的含乙氧基丙酸钠盐废水的资源化利用及净化处理方法,其特征在于步骤(5)中,所述的催化剂为负载型催化剂,以Ru、Au、Pd、Pt、Cu、Fe、Co、Ni、Ce、La、Y、Mn氧化物中的两种或三种复合为活性组分,以MCM-22分子筛、Y分子筛、Beta分子筛、USY分子筛、REY分子筛、ZSM-35分子筛、TiO2、SiO2、Al2O3中的一种为载体,活性成分在载体上的负载量为1~30wt%。

说明书

一种含乙氧基丙酸钠盐废水的资源化利用及净化处理方法

技术领域

本发明属于化工废弃物综合利用技术领域和废水处理技术领域,具体涉及一种含3-乙氧基丙酸钠盐废水的资源化利用及净化处理方法。

背景技术

3-乙氧基丙酸乙酯(EEP)是一种重要的化工中间体,具有广泛的市场前景。目前主要工艺是在碱金属醇盐为催化剂的条件下,以丙烯酸酯和乙醇为原料合成,反应方程式如下所示:

反应结束后需通过中和破坏催化剂,在此过程中会产生乙氧基丙酸盐废水。

目前,关于有机酸盐的处理方法,大都采用酸化法,即将有机酸盐用强酸酸化转变为有机酸和无机盐。专利CN105016415公开了一种有机酸锂废水的处理方法,采用稀盐酸或稀硫酸将有机酸锂酸化为相应的羧酸和无机盐,再用环己烷萃取有机酸,使废水的COD降低。该法主要的缺点是过程中采用了大量的萃取剂,这部分萃取剂需要回收循环利用,而且该方法对于酸化后形成的含无机盐的废水如何处理并未提及。专利CN105646212公开了一种反应分离的方法,即采用卤代烷酯化法处理异丁酸盐废水,在80~120℃、2~3Mpa、缚酸剂存在的条件下,卤代烷与异丁酸盐发生亲核取代反应生成异丁酸酯。该法需在加压条件下进行,且存在卤元素,存在显著的设备腐蚀,而缚酸剂的加入则使酯化后的水相中存在相应的无机盐,该水相如何处理也未阐明。专利CN102020552B采用电驱动膜分离回收丙烯酸酯生产废水中丙烯酸的方法,废水经冷却、砂滤、微滤、离子交换等预处理过程后进行脱盐电渗析,得到盐浓溶液和经过脱盐处理的稀溶液;盐浓溶液进入双极性膜电渗析器转化为以丙烯酸为主的酸溶液和氢氧化钠碱溶液,同时得到脱盐后的稀溶液,稀溶液与脱盐电渗析中得到的稀溶液混合,进入后续的生物处理单元,处理达标后排放。电渗析法在处理含有机盐的废水上确实有诸多应用,但是此类方法通常只能处理低盐浓度废水,需要对废水进行多步预处理,处理后的低浓度盐水也难以达到排放标准,仍需与其它废水处理工艺进行联用(如生化法、氧化法等)方可达到排放标准,工艺繁琐。并且,膜性能的不稳定,膜寿命短,需要经常清洗恢复膜通量,这些都是电渗析法走向工业化应用的难题。

发明内容

本发明的目的是提供一种3-乙氧基丙酸乙酯(EEP)生产过程中产生的含3-乙氧基丙酸钠盐废水的资源化利用及净化处理方法,含乙氧基丙酸钠盐废水经过盐析酸化、酯化盐析、蒸发、绝热催化氧化过程的集成系统,在实现废水的资源化利用的同时,实现了废水的净化处理。

本发明的目的是通过以下技术方案实现的:

一种含乙氧基丙酸钠盐废水的资源化利用及净化处理方法,包括:含乙氧基丙酸钠盐废水经酸化盐析,分相得到油相和第一含盐水相;以油相为原料进行盐析酯化,反应生成含EEP和水的酯化反应液分相得到第二含盐水相和EPP粗品,第二含盐水相与含乙氧基丙酸钠盐废水混合再次进行酸化盐析;第一含盐水相通过蒸发使含有机物的水蒸汽进入固定床反应器进行绝热催化氧化反应,氧化后的混合气经过冷凝,得到的冷凝液直接排放,不凝气体直接排空。

本发明所述的含乙氧基丙酸钠盐废水的资源化利用及净化处理方法,包括以下步骤:

(1)酸化盐析:用浓硫酸调节含乙氧基丙酸钠盐废水或含乙氧基丙酸钠盐废水和第二含盐水相的混合液的pH值至2~4,使乙氧基丙酸钠酸化为乙氧基丙酸,再加入无水硫酸钠进行盐析,使乙氧基丙酸与水相分离;进行分相得到油相和第一含盐水相;

(2)盐析酯化:往步骤(1)得到的油相中加入无水硫酸钠和浓硫酸,酯化反应生成含EEP和水的酯化反应液;该步骤对硫酸钠和硫酸的加入顺序没有要求,由于硫酸钠的盐析作用,使得酯化反应液会自动分层;

(3)分相:酯化反应液进行分相,得到EEP粗品和含有硫酸和硫酸钠的第二含盐水相;第二含盐水相与步骤(1)的含乙氧基丙酸钠盐废水混合,进行酸化盐析;

(4)蒸发:第一含盐水相进行蒸发处理,得到硫酸钠固体和含有机物的水蒸汽;

(5)绝热催化氧化:步骤(2)得到的含有机物的水蒸汽和空气混合后进入固定床反应器,在催化剂作用下进行绝热催化氧化,含有机物的水蒸汽的进料空速为0.1~2.5m3/(kg催化剂·h),空气的体积空速为0.2~5m3/(kg催化剂·h),固定床反应器的入口温度为150~250℃,出口温度高于入口温度100~230℃,进、出口温度反应了反应状态,在进口温度一定的条件下,水蒸汽中的有机物含量决定了固定床出口温度,反应压力为常压;氧化后的混合气经过冷凝后,得到的冷凝液中的COD降至80mgO2/L以下,直接去雨排系统,不凝气体中VOCs降至40mg/m3以下,直接排空。

本发明所述的含乙氧基丙酸钠盐废水中EEP的浓度为2~5wt%,乙醇的浓度为20~30wt%,3-乙氧基丙酸钠的浓度为10~15wt%,其余为水。

所述的浓硫酸为质量分数为98%的浓硫酸。浓硫酸的加入量按照3-乙氧基丙酸钠的含量以化学计量比加入,使废水的pH值达到2~4。

步骤(1)中,所述的酸化盐析温度为30~60℃。

加入无水硫酸钠使pH值为2~4的废水中硫酸钠的总浓度达到19~35wt%。

所述的第一含盐水相中的化学需氧量(COD)为10000~30000mgO2/L。

所述的油相中含有EEP、乙醇和乙氧基丙酸。

步骤(2)中,所述的浓硫酸的用量为油相中乙氧基丙酸质量的5~10%,以浓硫酸为催化剂,催化油相中乙氧基丙酸和乙醇进行酯化反应,所述的酯化反应温度为80~90℃,乙氧基丙酸的转化率为80~90%。所述的无水硫酸钠的的质量为油相质量的0.7~1.1%。

步骤(3)中,EEP粗品去精制系统,采用常规方法精制;第二含盐水相含有硫酸和硫酸钠,与步骤(1)的含乙氧基丙酸钠盐废水混合,进行酸化盐析:利用第二含盐水相中的硫酸以及新添加的浓硫酸调节含乙氧基丙酸钠盐废水和第二含盐水相的混合液的pH值至2~4,酸化含乙氧基丙酸钠盐废水中乙氧基丙酸钠,使其酸化为乙氧基丙酸,再加入无水硫酸钠使pH值为2~4的废水中硫酸钠的总浓度达到19~35wt%进行盐析,使乙氧基丙酸与水相分离。

步骤(4)中,所述的硫酸钠固体中的COD含量不超过0.1mgO2/100g硫酸钠。所述的硫酸钠固体循环用于酸化盐析、盐析酯化或作为产品包装出售。

步骤(5)中,所述的催化剂为负载型催化剂,以Ru、Au、Pd、Pt、Cu、Fe、Co、Ni、Ce、La、Y、Mn氧化物中的两种或三种复合为活性组分,以MCM-22分子筛、Y分子筛、Beta分子筛、USY分子筛、REY分子筛、ZSM-35分子筛、TiO2、SiO2、Al2O3中的一种为载体,活性成分在载体上的负载量为1~30wt%。催化剂采用混辗法制备,制备方法:将活性组分的前驱体溶于水中,与载体混辗均匀后,在挤条机中挤出成型,在120℃烘干,550℃焙烧3h得复合氧化物催化剂,催化剂粒径为2~4mm。其中,活性组分为PtO2、PdO、RuO2、Au2O3时,其对应的前驱体为氯化盐;活性组分为CeO2、NiO、La2O3、Co2O3、CuO、MnO2、Fe2O3、Y2O3时,其对应的前驱体为硝酸盐。本发明实例中催化剂的制备方法均以上述方法制备。

本发明的技术效果如下:

本发明通过酸化盐析,使EEP生产工艺废水中的乙氧基丙酸钠转变为乙氧基丙酸和硫酸钠,得到的乙氧基丙酸在浓硫酸的催化作用下与乙醇发生酯化反应生成产品EEP,硫酸以及酯化生成的水则返回至酸化盐析去酸化乙氧基丙酸钠,在有机酸盐废水净化处理的同时,解决了酯化反应中含硫酸废水的出路;本发明将酸化盐析过程中得到的含无机盐硫酸钠和有机杂质的废水,在蒸发与绝热催化氧化串联的系统中实现了废水的一步净化,得到的水相中COD达到雨排水标准(COD<80mgO2/L),而得到的硫酸钠中有机物的含量则可以降到0.1mgO2/100g硫酸钠,实现了含乙氧基丙酸钠废水的资源化再利用与净化处理。