申请日2017.04.25

公开(公告)日2017.08.25

IPC分类号C02F9/14; C02F103/38

摘要

本发明公开了一种聚酰胺生产中废水利用方法。该方法包括将废水(COD>100000ppm)通过蒸馏的方式分离得到重组分和轻组分的废水;重组分废水的胺值>800mgKOH/g,能够以不超过1.5%的添加量有效回用到聚酰胺固化剂生产反应中,节约生产成本;轻组分废水胺值<10 mgKOH/g,COD<4500ppm,经过絮凝沉降后废水COD可降低到1200ppm以下,可常规进入生化池处理达到排放要求。

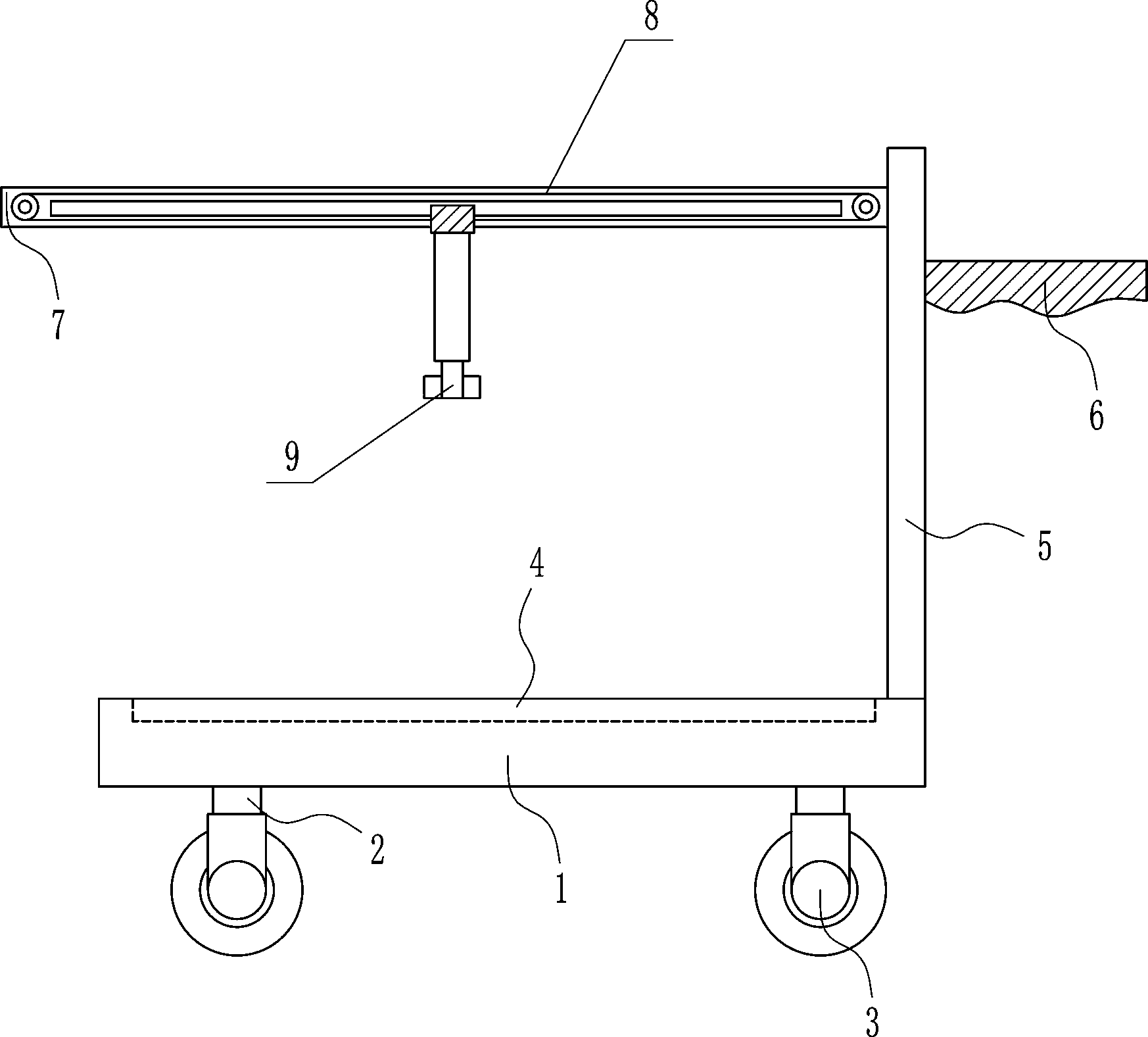

摘要附图

权利要求书

1.一种聚酰胺生产中废水利用方法,其特征在于:该方法包括以下步骤:

A.将废水(COD>100000ppm)送进蒸馏釜,蒸馏温度控制在105-115℃,蒸馏2~4小时得到重组分和轻组分的废水,其中重组分废水的胺值>800mgKOH/g,轻组分废水胺值<10mgKOH/g,COD<4500ppm;

B向重组分废水中添加重组分废水3~7%的苯甲醇,重组分废水0.03~0.05%的十二烷基苯磺酸钠、重组分废水0.01~0.03%的2,6-二叔丁基甲酚得到改性重组分废水,将改性重组分废水以不超过聚酰胺固化剂生产所需原料总重0.8~1.5%的添加量回用到聚酰胺固化剂生产工艺中;

C.向轻组分废水加入轻组分总重0.008~0.02%PAC,曝气搅拌1~2小时,然后静置2小时后加入轻组分总重0.007~0.015%PAM,搅拌1~2小时,然后静置2小时后废水COD可降低到1200ppm以下达到排放要求,进入常规生化池处理。

2.根据权利要求1所述的聚酰胺生产中废水利用方法,其特征是聚酰胺化剂生产工艺包括以下步骤:

第一步:将苯甲酸苄酯下脚在60~70℃的温度下加热20min;

第二步;分别向反应器中加入苯甲酸苄酯下脚料20~45份,混胺20~40份,二聚酸20~30份,单酸0~10份,升温至100℃反应1h;升温至165℃保温1h;缓慢升温至200℃保温2h;

第三步:待出水量达到理论量的80%开始降温至185℃逐级减压蒸馏;

第四步:减压蒸馏结束后降温至80℃加入2,4,6-三(二甲胺基甲基)苯酚(DMP-30)搅拌30min,最后加入上述原料总重0.8~1.5%的改性重组分废水,混合均匀即得本发明成品。

说明书

一种聚酰胺生产中废水利用方法

技术领域

本发明涉及聚酰胺固化剂工业生产中的废水处理领域,具体指一种高效的聚酰胺生产废水的处理方法。

背景技术

聚酰胺固化剂在与环氧树脂固化应用时具有优良性能:固化物有良好常温固化性能、良好附着力、优良耐弯曲性能、与环氧树脂配比范围宽、易于操作、毒性低等特点;广泛应用于环氧采砂底涂及中涂、管道凹槽防腐涂料、防水防漏涂料、绝缘材料、电子灌封胶、建筑结构胶、石材胶等领域。目前聚酰胺固化剂在工业生产中不可避免的会产生废水,其中含有大量的胺类有机物,COD>100000ppm,若直接排放不仅污染环境提高了生产成本,还不利于工业化生产和应用。

鉴于此,本发明技术公开了一种聚酰胺生产中废水利用方法,采用本方法可以回收利用废水中的胺类有机物,节约生产成本;并且大大降低废水COD,符合环保要求。

发明内容

本发明目的在于提出一种聚酰胺生产中废水利用方法,能够有效降低废水中COD,利于环保;并且回收利用废水中的胺类有机物,提高产品性能,节约生产成本。

为实现上述目的,采用以下方案:一种聚酰胺生产中废水利用方法,其特征在于:该方法包括以下步骤:

A.将废水(COD>100000ppm)送进蒸馏釜,蒸馏温度控制在

105-115℃,蒸馏2~4小时得到重组分和轻组分的废水,其中重组分废水的胺值>800mgKOH/g,轻组分废水胺值<10 mgKOH/g,COD<4500ppm;

B.向重组分废水中添加重组分废水3~7%的苯甲醇,重组分废水0.03~0.05%的十二烷基苯磺酸钠、重组分废水0.01~0.03%的2,6-二叔丁基甲酚得到改性重组分废水,将改性重组分废水以不超过聚酰胺固化剂生产所需原料总重0.8~1.5%的添加量回用到聚酰胺固化剂生产工艺中;

C.向轻组分废水加入轻组分总重0.008~0.02%PAC,曝气搅拌1~2小时,然后静置2小时后加入轻组分总重0.007~0.015%PAM,搅拌1~2小时,然后静置2小时后废水COD可降低

到1200ppm以下达到排放要求,进入常规生化池处理。

作为优选,所述聚酰胺化剂生产工艺包括以下步骤:

第一步:将苯甲酸苄酯下脚在60~70℃的温度下加热20min;

第二步;分别向反应器中加入苯甲酸苄酯下脚料20~45份,混胺20~40份,二聚酸20~30份,单酸0~10份,升温至100℃反应1h;升温至165℃保温1h;缓慢升温至200℃保温2h;

第三步:待出水量达到理论量的80%开始降温至185℃逐级减压蒸馏;

第四步:减压蒸馏结束后降温至80℃加入2,4,6-三(二甲胺基甲基)苯酚(DMP-30)搅拌30min,最后加入上述原料总重0.8~1.5%的改性重组分废水,混合均匀即得本发明成品。

与现有技术相比,本发明具有如下优点和有益效果:(1)此发明为间歇反应,无需每天连续运行,设备投入少,运营成本低,(2)可将废水中的胺类有机物有效提取并全部用于生产,既利于环保,也能节约生产成本。

具体实施方式

下面结合具体实施方式详细说明本发明:

一、实施例1:聚酰胺生产中废水利用方法包括以下步骤:

A.将将胺值为80 mgKOH/g左右废水(COD>100000ppm)送进蒸馏釜,蒸馏温度控制在110℃,蒸馏2小时得到重组分和轻组分的废水,其中重组分废水的胺值>800mgKOH/g,轻组分废水胺值<10 mgKOH/g,COD<4500ppm;

B.向重组分废水中添加重组分废水3~7%的苯甲醇,重组分废水0.03%的十二烷基苯磺酸钠、重组分废水0.02%的2,6-二叔丁基甲酚得到改性重组分废水,将改性重组分废水以不超过聚酰胺固化剂生产所需原料总重0.8%的添加量回用到聚酰胺固化剂生产工艺中,聚酰胺化剂生产工艺包括以下步骤:第一步:将苯甲酸苄酯下脚在60~70℃的温度下加热20min;第二步;分别向反应器中加入苯甲酸苄酯下脚料25份,混胺30份,二聚酸25份,单酸2份,升温至100℃反应1h;升温至165℃保温1h;缓慢升温至200℃保温2h;第三步:待出水量达到理论量的80%开始降温至185℃逐级减压蒸馏;第四步:减压蒸馏结束后降温至80℃加入2,4,6-三(二甲胺基甲基)苯酚(DMP-30)搅拌30min,最后加入上述原料总重0.8~1.5%的改性重组分废水,混合均匀即得本发明成品。

C.向轻组分废水加入轻组分总重0.008~0.02%PAC,曝气搅拌1.5小时,然后静置2小时后加入轻组分总重0.007~0.015%PAM,搅拌1.5小时,然后静置2小时后废水COD可降低到1200ppm以下达到排放要求,进入常规生化池处理。

实施例2:聚酰胺生产中废水利用方法包括以下步骤:

A.将将胺值为80 mgKOH/g左右废水(COD>100000ppm)送进蒸馏釜,蒸馏温度控制在

105-115℃,蒸馏2~4小时得到重组分和轻组分的废水,其中重组分废水的胺值>800mgKOH/g,轻组分废水胺值<10 mgKOH/g,COD<4500ppm;

B.向重组分废水中添加重组分废水3~7%的苯甲醇,重组分废水0.04%的十二烷基苯磺酸钠、重组分废水0.03%的2,6-二叔丁基甲酚得到改性重组分废水,将改性重组分废水以不超过聚酰胺固化剂生产所需原料总重1.0%的添加量回用到聚酰胺固化剂生产工艺中,聚酰胺化剂生产工艺包括以下步骤:第一步:将苯甲酸苄酯下脚在70℃的温度下加热20min;第二步;分别向反应器中加入苯甲酸苄酯下脚料40份,混胺38份,二聚酸26份,单酸9份,升温至100℃反应1h;升温至165℃保温1h;缓慢升温至200℃保温2h;第三步:待出水量达到理论量的80%开始降温至185℃逐级减压蒸馏;第四步:减压蒸馏结束后降温至80℃加入2,4,6-三(二甲胺基甲基)苯酚(DMP-30)搅拌30min,最后加入上述原料总重0.8~1.5%的改性重组分废水,混合均匀即得本发明成品。

C.向轻组分废水加入轻组分总重0.008~0.02%PAC,曝气搅拌2小时,然后静置2小时后加入轻组分总重0.007~0.015%PAM,搅拌2小时,然后静置2小时后废水COD可降低到1200ppm以下达到排放要求,进入常规生化池处理。

实施例3:聚酰胺生产中废水利用方法包括以下步骤:

A.将将胺值为80 mgKOH/g左右废水(COD>100000ppm)送进蒸馏釜,蒸馏温度控制在115℃,蒸馏4小时得到重组分和轻组分的废水,其中重组分废水的胺值>800mgKOH/g,轻组分废水胺值<10 mgKOH/g,COD<4500ppm;

B.向重组分废水中添加重组分废水3~7%的苯甲醇,重组分废水0.05%的十二烷基苯磺酸钠、重组分废水0.03%的2,6-二叔丁基甲酚得到改性重组分废水,将改性重组分废水以不超过聚酰胺固化剂生产所需原料总重1.5%的添加量回用到聚酰胺固化剂生产工艺中,聚酰胺化剂生产工艺包括以下步骤:第一步:将苯甲酸苄酯下脚在65℃的温度下加热20min;第二步;分别向反应器中加入苯甲酸苄酯下脚料45份,混胺36份,二聚酸22份,单酸9份,升温至100℃反应1h;升温至165℃保温1h;缓慢升温至200℃保温2h;第三步:待出水量达到理论量的80%开始降温至185℃逐级减压蒸馏;第四步:减压蒸馏结束后降温至80℃加入2,4,6-三(二甲胺基甲基)苯酚(DMP-30)搅拌30min,最后加入上述原料总重0.8~1.5%的改性重组分废水,混合均匀即得本发明成品。

C.向轻组分废水加入轻组分总重0.008~0.02%PAC,曝气搅拌1小时,然后静置2小时后加入轻组分总重0.007~0.015%PAM,搅拌2小时,然后静置2小时后废水COD可降低到1200ppm以下达到排放要求,进入常规生化池处理。

二、试验例:

1.对工艺中各步骤废水检测,具体实验数据如下表:批次原水胺值mgKOH/g原水COD/ppm轻组分胺值mgKOH/g轻组分COD/ppm重组分胺值mgKOH/g沉降废水COD/ppm179.411153743.374308850.241076279.851233283.584415813.781158379.541269213.284257793.031027

聚酰胺生产废水的胺值在80mgKOH/g左右,由上表可知经过常压蒸馏和絮凝沉降后COD均在1200ppm以下,完全可以常规进生化池系统进行集中处理。

2.聚酰胺化剂生产工艺中加入改性重组分废水后,分别对不同废水重组分添加量的成品检测了基本指标,具体数据如下表:

批次废水重组分添加量产品外观粘度(40℃)/mPaS胺值/mgKOH/g10.0%棕黄色透明液体1812520720.6%棕黄色透明液体1820321230.8%棕黄色透明液体1798420841.0%棕黄色透明液体18042211

如上表所示,不同废水重组分添加量的聚酰胺固化剂成品,胺值和颜色与未添加废水的成品相比,粘度、胺值和外观基本一致;与环氧树脂1:进行固化实验的结果:表面效果相一致,表面平整光亮不粘手,上硬良好,硬度均可达80以上。经过核算,0.8~1.5的添加量即可保证废水处理的重组分全部处理完。

3.对不同废水重组分添加量的成品做了粘钢胶和浸渍胶的应用实验对比,具体方式如下:

粘钢胶合成工艺:将配好的A胶和B胶按照1:1混合均匀,然后涂抹在抗拉试片和抗剪试片上,在常温固化2h,放入烘箱70℃烘烤1h,拿出冷却至常温后用万用拉力机测性能。

浸渍胶合成工艺:将配好的A胶和B胶按照2:1混合均匀,然后涂抹在抗拉试片和抗剪试片上,在常温固化2h,放入烘箱70℃烘烤1h,拿出冷却至常温后用万用拉力机测性能。具体数据如下表:

批次废水重组分添加量粘钢胶抗拉强度/MPa粘钢胶抗剪强度/ MPa浸渍胶抗拉强度/ MPa浸渍胶抗剪强度/ MPa10.0%22.8419.5421.5921.5420.6%22.0820.2521.0822.2230.8%24.5422.4222.6923.7841.0%24.6822.8522.9524.2751.5%23.9822.8522.9523.21

从上表可以看出,添加了废水重组分的650B和未添加浓缩液的聚酰胺650B相比:性能有所改善的基础上,其成本降低15—20%。