申请日2017.03.24

公开(公告)日2017.07.21

IPC分类号C01B32/348; C01B32/324

摘要

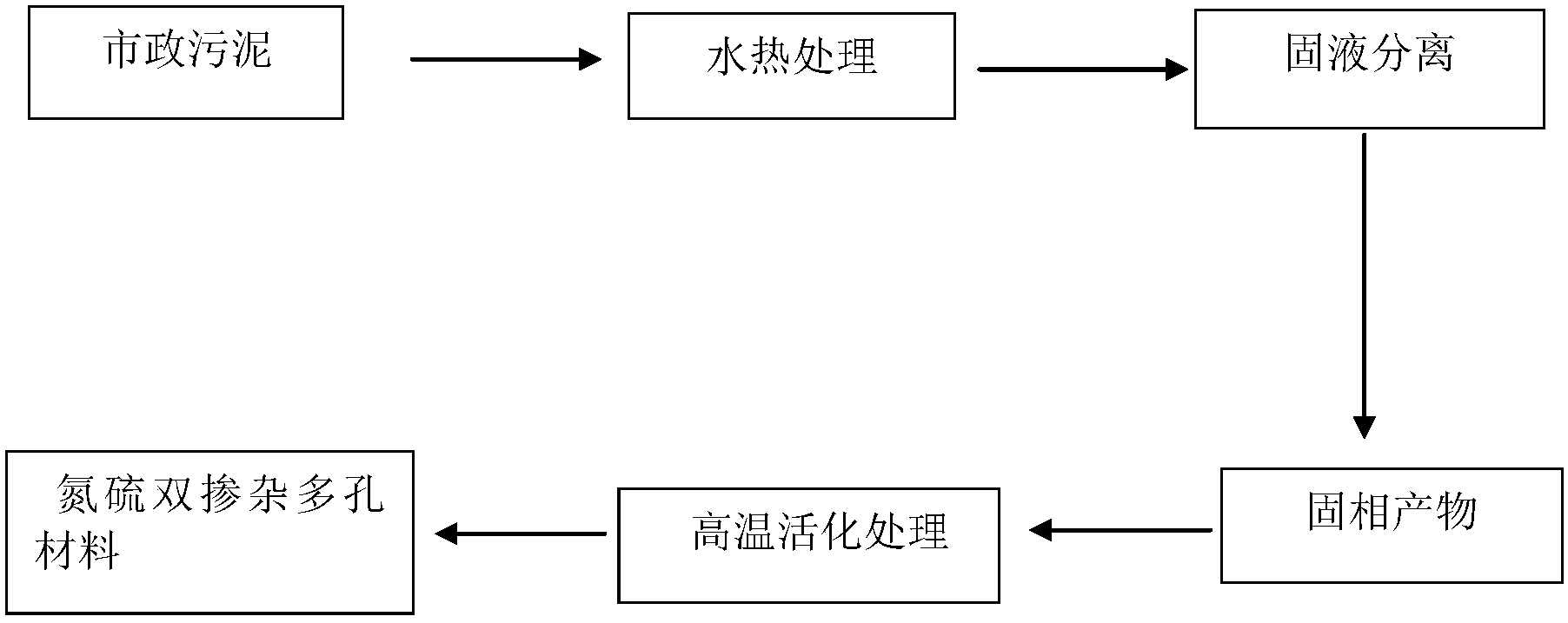

本发明针对我国市政污泥存储量巨大、污染严重的特点确立了一种以污泥为原料通过水热炭化结合化学活化制备氮、硫双掺杂多孔炭材料的制备新方法。该方法以城市污水处理厂所产污泥为原料,通过水热炭化预处理技术提高污泥的脱水性能,提高污泥中固定碳含量、重金属的含量以及氮硫等杂原子的含量,并结合化学活化同步一步热处理制备了中孔丰富、氮、硫双掺杂的高度石墨化的多孔炭材料。该材料具有丰富的孔结构、较大的中孔孔容及平均孔径,对水体中的大分子有机物污染物有出色的去除效果。该发明提出了一条操作简单、能耗低的氮、硫自掺杂多孔炭材料的制备方法,可实现污泥的高效资源化利用。

权利要求书

1.一种利用市政污泥制备氮、硫自掺杂多孔炭材料的方法,其特征在于包括如下步骤:

(1)将脱水污泥置于水热反应釜内进行水热炭化预处理;

(2)步骤(1)中得到水热炭化后的污泥脱水烘干后粉碎;

(3)将步骤(2)中该颗粒物与活化剂混合;

(4)将混合物置于炭化炉内,在保护气氛条件下进行活化;

(5)将步骤(4)中得到的活化后产物粉碎后依次利用酸和蒸馏水洗涤。

2.根据权利要求1中所述方法,其特征在于,在步骤(1)中,污泥水热炭化温度在160-240℃,炭化时间0.5-3h。

3.根据权利要求1中所述方法,其特征在于,在步骤(2)中,水热炭化污泥干燥温度范围为60-120℃,粉碎至70-120目。

4.根据权利要求1中所述方法,其特征在于,在步骤(3)中,活化剂为氯化锌或者氢氧化钾:选氯化锌为活化剂时,采用湿法混合,即配置浓度为0.5-2mol/L氯化锌溶液,与水热污泥按固液比(m/v)1:(2-5)混合;采用氢氧化钾为活化剂时,采用干法混合,固体氢氧化钾磨成粉末,水热污泥与氢氧化钾按质量比1:(0.5-2)均匀混合。

5.根据权利要求1中所述方法,其特征在于,在步骤(4)中,活化条件为:在氮气保护下从室温以5-15℃/min升温速率升温到500-800℃,活化1-3h。

6.根据权利要求1中所述方法,其特征在于,在步骤(5)中,所用酸为1mol/L盐酸和20%氢氟酸。

7.一种污泥基氮、硫自掺杂多孔炭材料,按照权利要求书1-6方法制得:该杂原子掺杂的炭材料具有丰富中孔结构、大的平均孔径,表面富含酸性官能团和碱性官能团,对水体中的酸性和碱性有机染料去除效果突出。

说明书

一种利用市政污泥制备氮硫双掺杂多孔炭材料的方法

技术领域

本发明涉及一种以市政污泥为原料制备氮、硫掺杂多孔炭材料的方法,属于环境保护与资源综合利用领域的固体废弃物高值资源化利用新技术。

技术背景

多孔炭材料因其可调的孔结构和对污染物良好的去除作用在常规污水处理工艺后作为二次深度处理被广泛使用。多孔炭可用来源广泛的廉价生物质包括竹子、核桃壳、椰子壳、秸秆等活化制得。但受原料性质及制备方法限制,多孔炭孔结构单一以微孔为主,因此不利于污染物内部扩散、吸附速率慢,尤其是对大分子有机染料去除效果有限。杂原子掺杂炭材料是氮、硫等杂原子嵌入炭材料骨架的新型炭材料,因其具有独特的电学性能和化学结构,被广泛用做电极、超级电容器等。同时氮、硫杂原子掺杂的多孔炭材料在水体中特定污染物的选择去除方面也表现出了非常好的应用前景。

随着城镇化建设快速推进、污水处理设施不断完善,城市污泥产量持续增加。由于城市污泥成分复杂,富集了污水中有机物污染物、重金属、多种寄生虫卵、病原微生物、放射性核素等难降解的有毒有害物质,传统处理方式无法实现污泥快速、安全、无害处理。根据污泥中有机质含量高这一特性,将其制备成多孔炭材料并用于污染水体中污染物去除,是近年来污泥传统处理方式向环境友好、可持续利用方式的重要转变。但是,污泥含水量通常高于80%且以稳定的胞内水形式存在难以被去除,因此,制备污泥炭材料前的干燥处理大大提高了污泥制备多孔炭材料的成本。此外,常规制备方法还存在污泥炭材料孔结构单一、对大分子有机污染物去除效果不理想的缺点。

水热炭化是在150-350℃以及自生压力条件下的一种针对生物质的热化学处理方法,尤其适合高含水量生物质的处理。该方法具有反应条件温和、容易操作、能耗低等优点;水热炭化无需干燥处理,同时,高效的水解会显著提高生物质表面的含氧官能团和中孔结构。

本发明提出了利用水热炭化技术作为制备污泥基炭材料的预处理手段,一方面克服脱水困难、成本高的缺点,并提高污泥表面含氧官能团和中孔数量;其次利用该技术提高污泥中氮、硫的稳定性,降低活化过程中氮、硫杂原子的脱除率;最后利用惰性高温条件下污泥中富集金属元素催化转化无定型碳结构为石墨结构,制备以污泥为原材料的氮、硫掺杂、高度石墨化的多孔炭材料。本发明方法节能高效,不仅解决了污泥处理难的问题,并实现了污泥的可持续化、资源化利用。

发明内容

本发明的目的是针对污泥制备炭材料过程中的高能耗问题提供一种水热炭化结合化学活化法的能耗低制备方法。本发明方法制备的炭材料具有丰富的孔结构,尤其是中孔孔容大、平均孔径宽,并具有氮、硫掺杂的石墨化结构,可快速去除水体中大分子有机污染物。

本发明的目的通过以下技术方案实现:

一种利用污泥制备氮、硫自掺杂多孔炭材料的方法,包括以下步骤:

(1)将脱水污泥置于水热反应釜内进行水热炭化处理;

(2)将步骤(1)中得到水热炭化后的污泥干燥后粉碎;

(3)将步骤(2)中该颗粒物与活化剂混合;

(4)将混合物在管式炭化炉内进行活化;

(5)将步骤(4)中得到的活化后固体物质粉碎后并依次用酸和蒸馏水洗涤。

可选地,在步骤(1)中,污泥水热炭化温度优选在160-240℃,炭化时间优选0.5-3h。低的炭化温度和短的炭化时间导致污泥炭化不充分,而过高的炭化温度和过长的炭化时间会增加处理的能耗,增加成本。

可选地,在步骤(2)中,水热炭化污泥干燥优选温度范围为60-120℃,颗粒粉碎至70-120目。

可选地,在步骤(3)中,活化剂为氯化锌或者氢氧化钾:选氯化锌为活化剂时,采用湿法混合,即配置浓度为0.5-2mol/L氯化锌溶液,与水热后污泥按固液比(m/v)1:(2-5)混合后烘干粉碎;采用氢氧化钾为活化剂时,采用干法混合,水热污泥与氢氧化钾粉末按质量比1:(0.5-2)均匀混合。

可选地,在步骤(4)中,热解活化条件为在氮气保护下,从室温以5-15℃/min升温速率升温到优先温度500-800℃,活化时间优选1-3h。低的活化温度和短的活化时间因活化不充分而使炭材料孔结构不发达,另外低温下重金属的催化作用不明显;而过长的活化温度和过长的活化时间不仅会导致孔结构的坍塌而且会造成氮、硫原子的脱除。

可选地,在步骤(5)中,所用酸为1mol/L盐酸和20%氢氟酸。

本发明提供了一种由上述方法获得的氮、硫双掺杂、中孔丰富、高度石墨化的多孔炭材料。

本发明的原理为:

本发明中,水热炭化处理强化了污泥中细胞壁结构的水解、迅速实现溶胞破壁,导致污泥中胞内水向自由水转化,提高了污泥脱水性能。另一方面,水热处理提高了污泥中有机质向固定碳转化,并在其表面大量引入了含氧官能团和中孔结构,提供了优秀的炭材料前驱体。此外,水热炭化过程中,大部分的蛋白质得以保留提供了丰富的氮源和硫源;同时水热过程污泥中富集的铁、镍等金属元素在高温下会催化无定型碳向石墨结构转化。因此,稳定的碳源、氮源和硫源,以及铁、镍等金属元素的催化作用,制备出具有石墨结构的氮、硫双掺杂多孔炭材料。

与现有技术相比,本发明具有以下优点和有益效果:

(1)本发明技术手段简单易行,使用脱水污泥指一般城市污水处理厂所产污泥,不限于污水处理方式,具有广泛的推广性;

(2)本发明开拓性的利用了水热炭化处理。一方面提高了污泥的脱水性能,解决了在以污泥为原料制备炭材料时脱水难、能耗高的缺陷;另一方面处理过程中为进一步活化提供了优质的碳源、稳定的氮源和硫源以及天然的金属催化剂;

(3)本发明制备的氮、硫掺杂的多孔炭材料,具有多孔、类似石墨烯结构,并具有较高的比表面积和较大平均孔径以及丰富的酸性和碱性官能团。

(4)本发明制备的氮、硫双掺杂的多孔炭材料对水体中的污染物尤其是大分子有机污染物具有快速、高效的去除效果。