申请日2016.11.22

公开(公告)日2017.03.22

IPC分类号C02F11/12; B01D25/21

摘要

一种基于多点进泥的污水污泥多级耦合板框压滤脱水装置及其使用方法,涉及一种板框压滤脱水装置及其使用方法。本发明是为了解决目前板框压滤机脱水效率低的技术问题。本发明是由进泥总管、进泥支管、板框压滤机、螺旋输送机、混合破碎器、生石灰加药管、二级压滤进泥管组成;板框压滤机的滤板上有5个进泥孔;螺旋输送机位于板框压滤机的下方并与混合破碎器连通,二级压滤进泥管分别与混合破碎器和进泥总管连通,生石灰加药管与混合破碎器连通。本装置的使用方法:第一级压滤、混合破碎、第二级压滤。本发明将污泥含水率降至60%以下,泥饼平面方向的含水率差值可降至0.2%以下,泥饼纵向的含水率差值可降至1%以下。

权利要求书

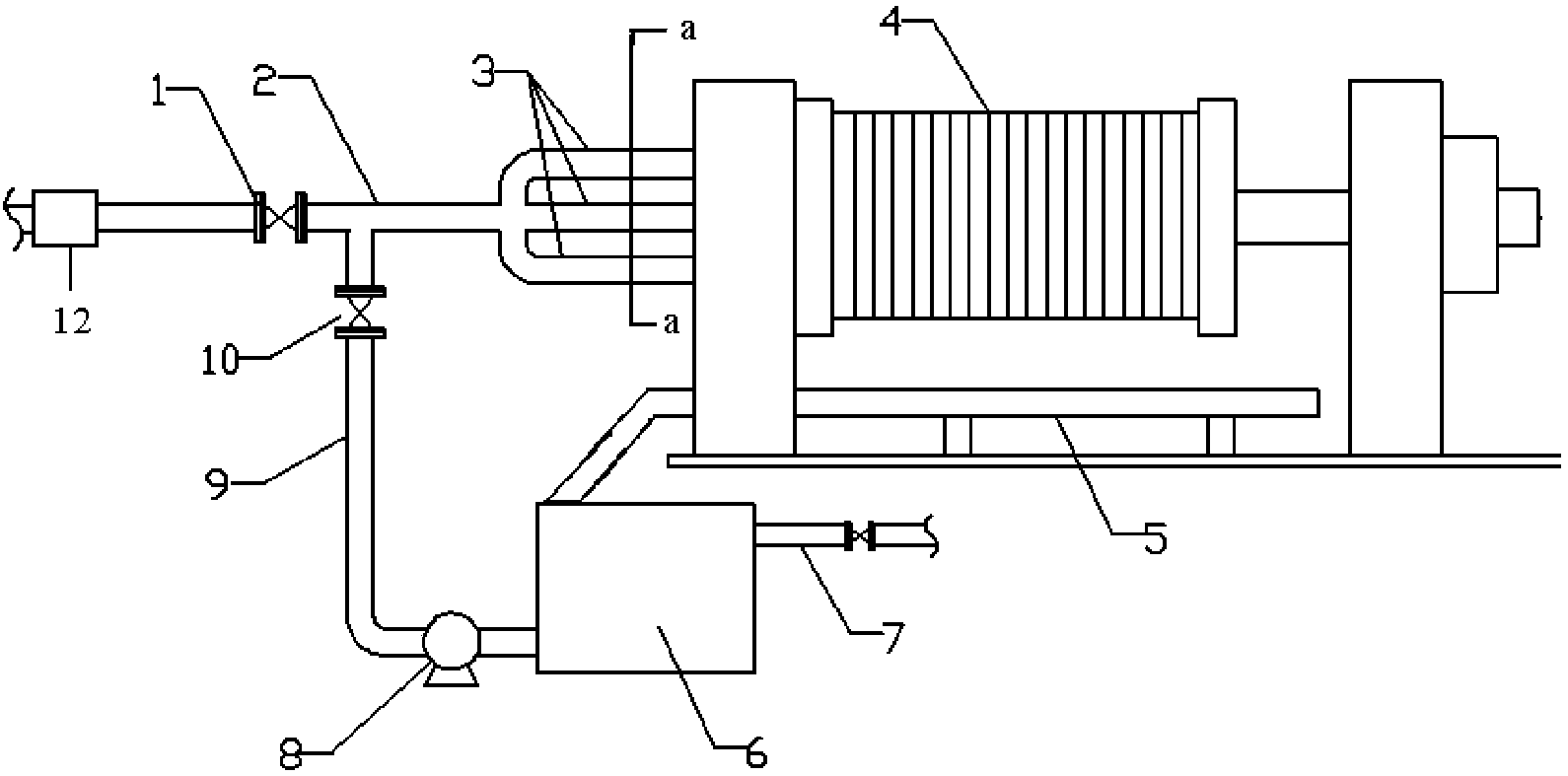

1.一种基于多点进泥的污水污泥多级耦合板框压滤脱水装置,其特征在于基于多点进泥的污水污泥多级耦合板框压滤脱水装置是由一级压滤进泥阀(1)、进泥总管(2)、进泥支管(3)、板框压滤机(4)、螺旋输送机(5)、混合破碎器(6)、生石灰加药管(7)、柱塞泵或固体泵(8)、二级压滤进泥管(9)、二级压滤进泥阀(10)和进泥泵(12)组成;所述的进泥支管(3)由5根管组成,5根管互相平行设置,其中4根管的截面位置构成一个正方形的四个顶点,剩余一根管的截面位于这个正方形的几何中心;所述的板框压滤机(4)的滤板为正方形,上面有5个进泥孔(11),其中一个进泥孔(11)位于滤板的几何中心点,另外四个进泥孔(11)位于滤板的四个顶点与几何中心点连线的中间点;所述的进泥支管(3)的5根管与板框压滤机(4)的滤板上的5个进泥孔(11)的位置一一对应;

进泥泵(12)和一级压滤进泥阀(1)的一端连接,一级压滤进泥阀(1)的另一端和进泥总管(2)连接,进泥总管(2)的另一端分别与进泥支管(3)的5根管连通,进泥支管(3)的5根管的另一端与板框压滤机(4)的滤板上的5个进泥孔(11)一一对应连通,螺旋输送机(5)位于板框压滤机(4)的正下方,螺旋输送机(5)的出料口与混合破碎器(6)的进料口连通,混合破碎器(6)的出料口与二级压滤进泥管(9)连通,二级压滤进泥管(9)的另一端连接一个二级压滤进泥阀(10),二级压滤进泥阀(10)的另一端连接在一级压滤进泥阀(1)和进泥支管(3)之间的进泥总管(2)上,二级压滤进泥管(9)上设置一个柱塞泵或固体泵(8),生石灰加药管(7)的出药口与混合破碎器(6)的进药口连通。

2.根据权利要求1所述的一种基于多点进泥的污水污泥多级耦合板框压滤脱水装置,其特征在于所述的混合破碎器(6)的破碎方式为搅拌或冲击。

3.根据权利要求1所述的一种基于多点进泥的污水污泥多级耦合板框压滤脱水装置,其特征在于所述的滤板包括隔膜板、配板和防腐板。

4.根据权利要求1所述的一种基于多点进泥的污水污泥多级耦合板框压滤脱水装置,其特征在于5个进泥孔(11)的面积和小于等于板框压滤机(4)的滤板中进泥孔(11)所在面的面积的20%,且大于等于板框压滤机(4)的滤板中进泥孔(11)所在面的面积的5%。

5.如权利要求1所述的一种基于多点进泥的污水污泥多级耦合板框压滤脱水装置的使用方法,其特征在于基于多点进泥的污水污泥多级耦合板框压滤脱水装置的使用方法如下:

一、第一级压滤:打开一级压滤进泥阀(1),关闭二级压滤进泥阀(10),启动进泥泵(12),在低压条件下将待处理的污泥依次通过进泥总管(2)、进泥支管(3)和板框压滤机(4)的滤板上的五个进泥孔(11)输送进板框压滤机(4)中,当污泥停止进入板框压滤机(4)时,提高进泥泵(12)的压力,在高压条件下将待处理的污泥继续输送进板框压滤机(4)中进行脱水,当板框压滤机(4)停止排水时,关闭一级压滤进泥阀(2)和进泥泵(12),然后对板框压滤机(4)的滤板中的隔膜板鼓气进行鼓膜压滤,当压滤后形成的泥饼出现板结现象时停止鼓膜压滤,完成第一级压滤;

所述的低压条件是进泥压力为0.4MPa~0.8MPa;所述的高压条件是进泥压力为1.0MPa~1.4MPa;所述的鼓膜压滤的压力为1.2MPa~1.6MPa;

二、混合破碎:第一级压滤后,打开板框压滤机(4),压滤后形成的泥饼掉落至螺旋输送机(5)中,并输送至混合破碎器(6)中,将生石灰通过生石灰加药管(7)投加至混合破碎器(6)中与泥饼一同混合破碎至柱塞泵或固体泵(8)可以使混合破碎后的污泥进入二级压滤进泥管(9)中为止;生石灰的投加量为0.01g/gSS~0.05g/gSS;

三、第二级压滤:打开二级压滤进泥阀(10)和柱塞泵或固体泵(8),经过混合破碎器(6)混合破碎后的污泥依次经过二级压滤进泥管(9)、进泥总管(2)、进泥支管(3)和板框压滤机(4)的滤板上的五个进泥孔(11)被输送进板框压滤机(4)中,当污泥停止进入板框压滤机(4)时,关闭二级压滤进泥阀(10)和柱塞泵或固体泵(8),然后对板框压滤机(4)的滤板中的隔膜板鼓气进行鼓膜压滤至板框压滤机(4)停止排水时停止鼓膜压滤,用干燥气体或热气体对板框压滤机(4)中的泥饼反吹5min去除泥饼表面的水分,即完成脱水过程;所述的鼓膜压滤的压力为1.6MPa~2.0MPa。

6.根据权利要求4所述的一种基于多点进泥的污水污泥多级耦合板框压滤脱水装置的使用方法,其特征在于步骤一所述的鼓气是通过鼓风机或空压机完成的。

7.根据权利要求4所述的一种基于多点进泥的污水污泥多级耦合板框压滤脱水装置的使用方法,其特征在于步骤三所述的鼓气是通过鼓风机或空压机完成的。

8.根据权利要求4所述的一种基于多点进泥的污水污泥多级耦合板框压滤脱水装置的使用方法,其特征在于步骤三中所述的干燥气体和热气体中的气体为空气、二氧化碳或氮气。

说明书

一种基于多点进泥的污水污泥多级耦合板框压滤脱水装置及其使用方法

技术领域

本发明涉及一种板框压滤脱水装置及其使用方法。

背景技术

目前我国在运行的污水处理厂约3000座,设计日处理能力约1.33×108m3/d。剩余污泥是污水处理的副产物,一般湿污泥量约占总污水量体积的0.3%-0.5%。随着我国经济增长,污水处理量日益增加,剩余污泥产量随之急剧增加,2010年达到2.3~3.0亿吨,2011年达到2.5~3.5亿吨,约以每年超过10%的速度增长。剩余污泥具有组分复杂、含水率高、体积大、性质不稳定、极易腐化并产生臭气等特点,如不加以妥善处置极易对土壤、水体和空气造成二次污染。资料显示,我国污泥处理处置费用超过污水厂总运行费用的30%。剩余污泥的处理处置已成为目前急需解决的问题。《国家中长期科学和技术发展规划纲要(2006-2020年)》中明确指出,需要大力强化污泥减量化、资源化利用与安全处置。

目前,污泥的最终处置方式主要有卫生填埋、土地利用、污泥堆肥和污泥焚烧等,然而无论哪种污泥处置方式都要先将污泥进行脱水处理,以降低污泥含水率。剩余污泥含水率一般为97%~99%,包括间隙水、毛细(结合)水、吸附水和内部水。较高含水率的污泥为流动液状,不利于运输和处理处置。当污泥含水率由97%~99%降低到94%~96%时,其体积可缩小到原来的1/4。当污泥含水率为80%时,其填埋占地约是污泥含水率为50%的3.2倍。污泥的脱水减容是污泥处理处置中最重要的一个环节,高效率的脱水将使污泥含水率大幅降低,减小污泥体积,这些因素对于减少污泥外运运费、减少污泥填埋场占地及延长其使用寿命、增大污泥焚烧时的热值、降低污泥后期处理处置费用和为进一步的资源化处理提供有利条件具有重要意义。

目前污泥脱水过程主要采用的是初级调理后脱水的方式。根据污泥性质与脱水方式的不同,脱水后污泥的含水率有较大波动。目前,我国应用较多的脱水方式是机械脱水,常用的机械脱水方法是带式压滤脱水和板框压滤脱水,主要脱除污泥中的自由水,能耗较高,脱水后泥饼含水率大多在70%~80%,泥饼仍具有一定的流动特性,其后续处置难度和成本仍然较高。近年来,已有一些改进的板框压滤脱水方法可将污泥含水率降低至60%~70%,但大多以增加脱水能耗为代价。如需进一步脱除水分,就需要通过干燥、焚烧等手段,能量消耗较高。而且,通过加大能量输入获得脱水后污泥含水率降低不仅消耗过多的能量,也对设备提出较高的强度要求,从而使得能量损耗、材料浪费更大,处理成本更高。然而,常见的污泥最终处置方式均需要先将污泥处理至含水率60%以下,而环境保护部办公厅文件环办[2010]157号文件“关于加强城镇污水处理厂污泥污染防治工作的通知”中也明确指出:“污水处理厂以贮存(即不处理处置)为目的将污泥运出厂界的,必须将污泥脱水至含水率50%以下”。污泥含水率在60%-65%之间时呈粘浆状,水分子被一层胶体包裹,这个区域称之为污泥的“粘胶相区”,是污泥脱水阻力最大的区域。目前污泥脱水技术、设备难以满足我国更高的环境要求,而国内外在脱水过程参数机理、控制、水分分布及相互转化规律、脱水泥饼微观结构变化规律及相应的作用机制等方面的研究不足,限制了污泥脱水效率的提高。因此,如何在现有的设备条件和能耗范围内有效提高污泥脱水效率已成为污泥减量化、无害化及资源化的关键问题,对于改善环境具有重大的现实意义。

目前污水处理厂污泥脱水工艺中使用的板框压滤机压滤后的泥饼大多在平面方向和纵向上均存在含水率分布不均的现象。污泥在板框压滤过程中,泥饼外层脱水效率较高,易被压缩,而泥饼中心层则脱水效率较低,相较于外层存在滞后。随着压滤过程的进行,当泥饼外层含水率低于一定程度时,外层泥饼会出现板结现象,阻碍泥饼中心层水分的脱除,泥饼中水分进一步脱除所需的压力大幅度增加,致使泥饼中心层含水率较高,水分难以脱除。同时,目前的板框压滤机大多是单点进泥,泥饼平面方向上也存在含水率分布不均现象,与进泥点距离不同的位置的泥饼含水率存在差异。上述现象均会造成压滤脱水传质不均,极大的限制了脱水效率的提高。

发明内容

本发明是为了解决目前板框压滤机压滤后的泥饼在平面方向和纵向上存在含水率分布不均,脱水效率低的技术问题,而提供一种基于多点进泥的污水污泥多级耦合板框压滤脱水装置及其使用方法。

本发明的基于多点进泥的污水污泥多级耦合板框压滤脱水装置是由一级压滤进泥阀1、进泥总管2、进泥支管3、板框压滤机4、螺旋输送机5、混合破碎器6、生石灰加药管7、柱塞泵或固体泵8、二级压滤进泥管9、二级压滤进泥阀10和进泥泵12组成;所述的进泥支管3由5根管组成,5根管互相平行设置,其中4根管的截面位置构成一个正方形的四个顶点,剩余一根管的截面位于这个正方形的几何中心;所述的板框压滤机4的滤板为正方形,上面有5个进泥孔11,其中一个进泥孔11位于滤板的几何中心点,另外四个进泥孔11位于滤板的四个顶点与几何中心点连线的中间点;所述的进泥支管3的5根管与板框压滤机4的滤板上的5个进泥孔11的位置一一对应;

进泥泵12和一级压滤进泥阀1的一端连接,一级压滤进泥阀1的另一端和进泥总管2连接,进泥总管2的另一端分别与进泥支管3的5根管连通,进泥支管3的5根管的另一端与板框压滤机4的滤板上的5个进泥孔11一一对应连通,螺旋输送机5位于板框压滤机4的正下方,螺旋输送机5的出料口与混合破碎器6的进料口连通,混合破碎器6的出料口与二级压滤进泥管9连通,二级压滤进泥管9的另一端连接一个二级压滤进泥阀10,二级压滤进泥阀10的另一端连接在一级压滤进泥阀1和进泥支管3之间的进泥总管2上,二级压滤进泥管9上设置一个柱塞泵或固体泵8,生石灰加药管7的出药口与混合破碎器6的进药口连通。

本发明的基于多点进泥的污水污泥多级耦合板框压滤脱水装置的使用方法如下:

一、第一级压滤:打开一级压滤进泥阀1,关闭二级压滤进泥阀10,启动进泥泵12,在低压条件下将待处理的污泥依次通过进泥总管2、进泥支管3和板框压滤机4的滤板上的五个进泥孔11输送进板框压滤机4中,当污泥停止进入板框压滤机4时,提高进泥泵12的压力,在高压条件下将待处理的污泥继续输送进板框压滤机4中进行脱水,当板框压滤机4停止排水时,关闭一级压滤进泥阀2和进泥泵12,然后对板框压滤机4的滤板中的隔膜板鼓气进行鼓膜压滤,当压滤后形成的泥饼出现板结现象时停止鼓膜压滤,完成第一级压滤;

所述的低压条件是进泥压力为0.4MPa~0.8MPa;所述的高压条件是进泥压力为1.0MPa~1.4MPa;所述的鼓膜压滤的压力为1.2MPa~1.6MPa;

二、混合破碎:第一级压滤后,打开板框压滤机4,压滤后形成的泥饼掉落至螺旋输送机5中,并输送至混合破碎器6中,将生石灰通过生石灰加药管7投加至混合破碎器6中与泥饼一同混合破碎至柱塞泵或固体泵8可以使混合破碎后的污泥进入二级压滤进泥管9中为止;生石灰的投加量为0.01g/gSS~0.05g/gSS;

三、第二级压滤:打开二级压滤进泥阀10和柱塞泵或固体泵8,经过混合破碎器6混合破碎后的污泥依次经过二级压滤进泥管9、进泥总管2、进泥支管3和板框压滤机4的滤板上的五个进泥孔11被输送进板框压滤机4中,当污泥停止进入板框压滤机4时,关闭二级压滤进泥阀10和柱塞泵或固体泵8,然后对板框压滤机4的滤板中的隔膜板鼓气进行鼓膜压滤至板框压滤机4停止排水时停止鼓膜压滤,用干燥气体或热气体对板框压滤机4中的泥饼反吹5min去除泥饼表面的水分,即完成脱水过程;所述的鼓膜压滤的压力为1.6MPa~2.0MPa。

压滤后形成的泥饼出现板结现象是指泥饼的含水率为80%~90%时的状态。

在本发明中,在第一级压滤中,多点进泥的方式在低压进泥阶段能够使板框压滤机中进泥更加均匀,提高进泥量和进泥效果;多点进泥的方式在高压进泥压滤阶段能够提高进泥和压滤的均匀性,减少压滤压力和压滤作用在泥饼平面方向上分布和传质不均的现象,进而提高压滤效果;

在本发明中,多点进泥的方式在第二级压滤进泥过程中能够使板框压滤机中进泥更加均匀和顺畅,减小进泥堵塞的可能性,提高进泥量和进泥效果。

本发明通过多点进泥的方式提高脱水作用在泥饼平面方向上的传质效率,减小泥饼含水率在平面方向上含水率分布不均的现象;同时在泥饼纵向方向外层发生板结现象的初始阶段对泥饼进行破碎处理,混匀后进行二级机械挤压脱水,从而避免泥饼外层板结现象对脱水作用在纵向上的传质效率的限制,减小泥饼含水率在纵向方向上的含水率分布不均的现象;本发明的方法有望提高污泥脱水效率,并减少脱水压力及时间,进而降低脱水能耗和成本。

步骤二中生石灰的投加量0.01g/gSS~0.05g/gSS表示每克的干污泥中投加0.01g~0.05g的生石灰。

本发明的生石灰的作用如下:

1、生石灰中钙离子作为污泥骨架结构提高污泥絮体形态结构,提高其抗压性;

2、作为干燥剂;

3、碱性条件破坏污泥胞外聚合物,释放束缚水。

本发明的优点:

(1)本发明可有效降低压滤后泥饼含水率和降低压滤能耗(压力和时间),具有良好的污泥脱水效果,可将污泥含水率由97%~98%降至60%以下,在同等能耗条件下可使压滤后泥饼含水率降低3%~10%;

(2)本发明运行简单,操作方便,与现有板框压滤方法相比无需增加大型设备,无需更换现有设备,可在现有板框压滤机的基础上进行修改即可,升级改造成本低,便于在污水处理厂广泛使用;

(3)本发明可有效降低压滤后泥饼含水率分布不均的现象,泥饼平面方向不同位置的含水率差值可降至0.2%以下,泥饼纵向(即泥饼中心层和泥饼外层)不同位置的含水率差值可降至1%以下。