申请日2016.08.31

公开(公告)日2017.01.04

IPC分类号C02F1/52; C02F1/00; C02F11/12

摘要

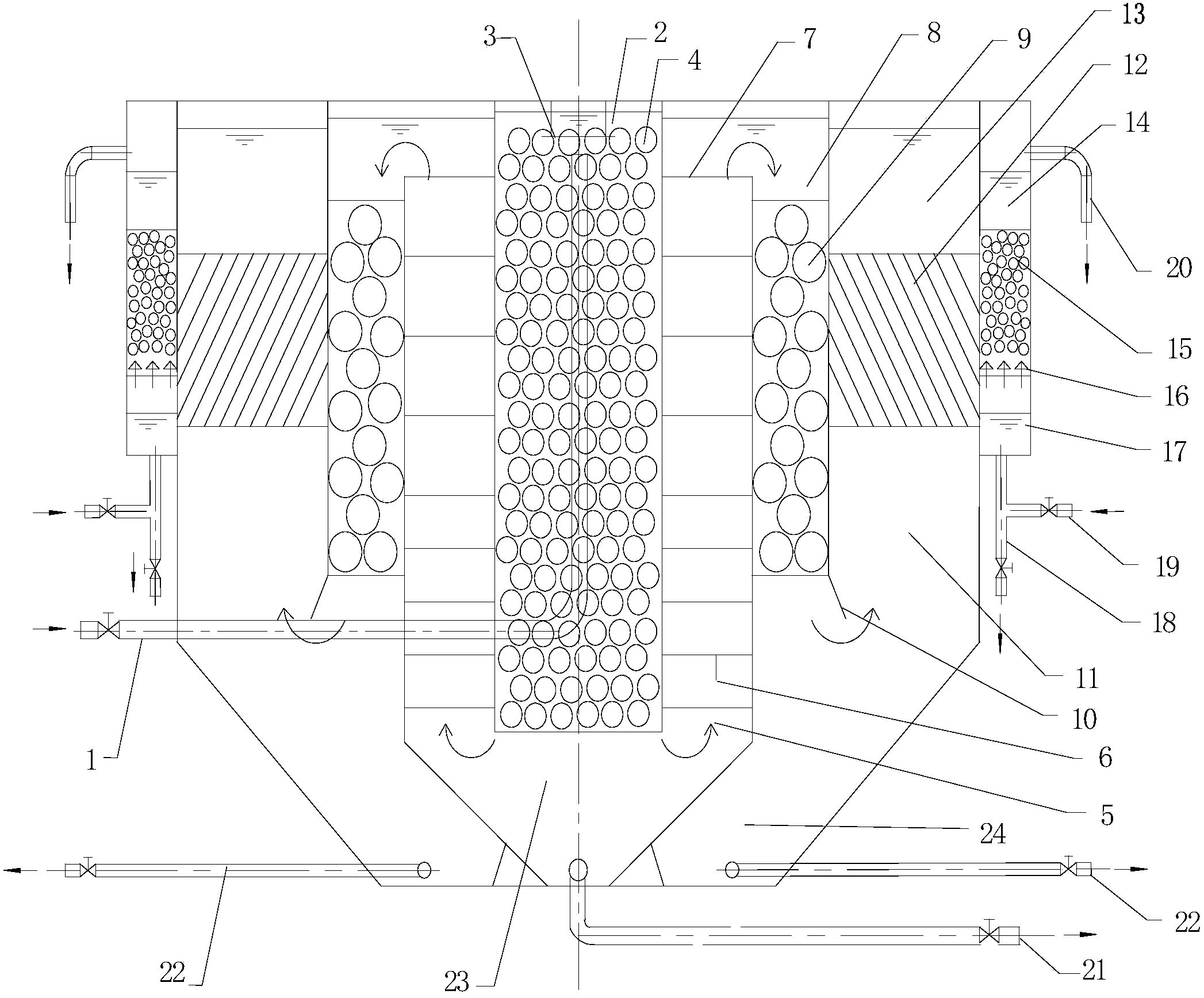

本发明的目的是为解决澄清池普遍存在的絮凝及沉淀净化效果较差、抗冲击负荷能力差以及能耗较高等不足之处,提供一种用于净水处理中提高混凝沉淀及过滤效果的方法。本发明的技术方案是:第一微涡流反应室、第二网格反应室和第三涡流反应室共同组成絮凝反应单元。第一涡流反应室和第三涡流反应室内,分别设置了不同型号的涡流絮凝反应器;第二反应室则设置了不同型号的网格絮凝反应器。在澄清分离室内设置了提高固液分离效果的斜管沉淀反应器。在环形出水槽中设有快速过滤单元装置,设置均质滤料及短柄滤头,同时配以反冲洗系统。在池体底部增设污泥浓缩单元,减少后续污泥处理设施的压力。

摘要附图

权利要求书

1.一种用于净水处理中提高混凝沉淀及过滤效果的方法,该方法通过以下步骤实现:

步骤一,加入氧化铝含量为30%的聚合氯化铝PAC混凝剂的原水经管道混合器合从集成工艺反应器中部进水管(1)进入,所述聚合氯化铝PAC混凝剂的加入量为每升原水中投加5.0-25.0毫克;

步骤二,步骤一所述水管(1)中的原水通过固定在池顶上的圆形进水挡板系统(3)后均匀从上往下进入第一涡流反应室(2);

步骤三,水流通过放置在第一涡流反应室(2)中的小孔涡流反应器(4)混合均匀,之后经过第一涡流反应室(2)底部的喇叭口(23)整流缓冲后流入第二网格反应室(5),第二网格反应室(5)中放置有6-12层网格反应器,该网格反应器包括3-6层中网眼的网格反应器(6)和3-6层大网眼的网格反应器(7),所述中网眼的网格反应器(6)的网眼网孔尺寸为100mm*100mm,大网眼的网格反应器(7)的网眼网孔尺寸为120mm*120mm;

步骤四,水流再从第二网格反应室(5)上部流入放置有大孔涡流反应器(9)的第三涡流反应室(8);

步骤五,水流从第三涡流反应室(8)下部经导流板(10)后流出至沉淀缓冲区(11),然后向上经过斜管反应器(12)进行泥水分离得到澄清水;

步骤六,步骤五中所述的澄清水流经斜管反应器(12)上部进入清水区(13),然后从清水区(13)流入环形出水槽(14),然后从上到下经过均质滤料层(15),经短柄滤头(16)汇集到下部的环形集配水渠(17),最后由出水管系统(18)流出池外。

2.一种用于净水处理中提高混凝沉淀及过滤效果的方法,其特征在于,步骤六中,当环形出水槽(14)液位上升到反冲洗出水管系统(20)时,此时关闭出水管系统(18)中的阀门,把反冲洗系统(19)的阀打开进行反冲,高压反冲水由底部环形集配水渠(17)配水后经短杯滤头(16)冲洗均质滤料层(15),最后反冲洗废水由反冲洗出水管系统(20)排出池外,完成冲洗过程,所述水管系统(18)和反冲洗系统(19)的水管成直角连接。

3.一种用于净水处理中提高混凝沉淀及过滤效果的方法,其特征在于,所 述第一涡流反应室(2)和第二网格反应室(5)中沉落下来的絮体则通过喇叭口(23)汇集到底部后通过排泥管(21)排出池外。

4.一种用于净水处理中提高混凝沉淀及过滤效果的方法,其特征在于,所述第三涡流反应室(8)和经斜管反应器(12)分离后的絮体沉积在池底部污泥浓缩区(24),由沿池底均布的4根排泥管(22)排出池外,所述排泥管(22)还具有池体放空功能。

5.一种用于净水处理中提高混凝沉淀及过滤效果的方法,其特征在于,第一涡流反应室(2)和第三涡流反应室(8)内放置了根据原水水质而设计的具有不同开孔率的涡流反应器(25),该反应器为一中空球体,球面开有面积相等的圆形孔洞,表面开孔率为40%~75%,球体内外表面具有摩擦系数μ约为0.5—1的粗糙度。

6.如权利要求5所述的一种用于净水处理中提高混凝沉淀及过滤效果的方法,其特征在于,第一涡流反应室流速为90~150m/h,涡流反应器直径为100mm-150mm、开孔率控制为40%~55%,铺设厚度为3.5m-5.0m;第三涡流反应室流流速为:30~70m/h,涡流反应器直径为200mm、开孔率控制为60%~75%,铺设厚度为2.0m-4.0m。

7.一种用于净水处理中提高混凝沉淀及过滤效果的方法,其特征在于,第二网格反应室(5)设置了5-9层不同网格孔眼尺寸的网格反应器(26),所述网格反应器(26)的孔眼尺寸为100-120mm×100-120mm,控制过孔流速为0.25m/s-0.20m/s,相邻的网格反应器(26)之间的竖直距离是50cm-80cm。

8.一种用于净水处理中提高混凝沉淀及过滤效果的方法,其特征在于,所述斜管反应器(12)的安装水平倾角为45°-60°,斜管孔径为30-45mm,斜管反应器(12)的长度为1.0-1.2m,厚度为3mm-5mm,液面负荷为6.0m3/(m2·h)–12.0m3/(m2·h)。

9.一种用于净水处理中提高混凝沉淀及过滤效果的方法,其特征在于,所述的环形出水槽(14)中设有厚度为400m-800mm的均质滤料层(15),此均质滤料可采用石英砂或无烟煤等不同种类的滤料,过滤滤速为8-15m/h,收集滤后水的短柄滤头(16)轴直径为DN15-DN20mm,长度为60-100mm,滤帽流量为0.25-0.5m3/h,采用高压水反冲洗系统,冲洗强度控制为12-16L/(m2·s),冲洗时间为3-6min。

10.一种用于净水处理中提高混凝沉淀及过滤效果的方法,其特征在于,所述第一涡流反应室(2)和第二网格反应室(5)中沉落下来的絮体则通过喇叭口(23)汇集到底部后通过排泥管(21)排出池外。第三涡流反应室(8)和经斜管反应器(12)分离后的絮体沉积在池底部污泥浓缩区(24),由沿池底均布的4根排泥管(22)排出池外,同时兼池体放空功能。

说明书

一种用于净水处理中提高混凝沉淀及过滤效果的方法

技术领域:

本发明属于环境保护领域,涉及一种用于水处理中提高混凝反应效果、沉淀效率及过滤效果的集成技术,它是基于微涡流及网格协同絮凝,浅池理论及快速过滤机理基础上而提出的。

背景技术:

澄清工艺是当今净水处理的主要方法之一,它集混合、反应和沉淀过程于一体,除去水中90%以上的悬浮状和胶体状杂质。

传统的澄清工艺有两大缺点:其一,泥渣循环型的水与泥渣有充分的接触时间,但由于水与泥渣一同运动,接触机会少,泥渣悬浮型的水与泥渣相对运动,碰撞机会多,但接触时间短,因而两种情况下水与泥渣都没有充分接触反应;其二,反应区要求流速相对较大,以提高水的紊动,使泥渣与水能充分混合和接触,但沉淀区要求流速相对较小,以便于泥渣靠重力沉降与上升水流分离,但由于澄清工艺将两者合二为一,使得流速难以协调。由于这两个缺点,大大降低了澄清池的出水水质和对原水负荷变化的适应能力。

从上面分析可知,目前在我国水处理中普遍使用的澄清池不少都面临老化、产水效率低、能耗高及出水水质差等问题,迫切需要技术改造以适应新形势下用户对水量及水质的需求。国外对澄清池的改造研究工作多以悬浮泥渣层、污泥回流和排放及澄清池自动控制为研究方向。如法国德利满公司开发的的高效澄清池,它综合了斜管沉淀和泥渣循环回流的优点,将反应、预沉浓缩和澄清综合为一体,同时配以外部污泥回流和外部投药混合组成一个完整净水系统。但因其是专利产品,设备、材料价格相对较贵,投资很高,很难在国内大面积推广。上海市政院开发了中置式高密度沉淀池,但其建设费用相对较高,需增设回流泵、搅拌机等机械设备。为了改善传统澄清技术的性能,拓展其适用范围,更有效地提高絮凝工艺的效率、抗冲击能力、运行效果,节省投资和降低制水成本,有必要研制一种较优化的经济高效的一体化澄清过滤集成技术。

发明内容:

本发明的目的是为解决澄清池普遍存在的絮凝及沉淀净化效果较差、抗冲击负荷能力差以及能耗较高等不足之处,提供一种用于净水处理中提高混凝沉淀及过滤效果的方法,该方法通过以下步骤实现:

步骤一,加入氧化铝含量为30%的聚合氯化铝PAC混凝剂的原水经管道混合器合从集成工艺反应器中部进水管(1)进入,所述聚合氯化铝PAC混凝剂的加入量为每升原水中投加5.0-25.0毫克;

步骤二,步骤一所述水管(1)中的原水通过固定在池顶上的圆形进水挡板系统(3)后均匀从上往下进入第一涡流反应室(2);

步骤三,水流通过放置在第一涡流反应室(2)中的小孔涡流反应器(4)混合均匀,之后经过第一涡流反应室(2)底部的喇叭口(23)整流缓冲后流入第二网格反应室(5),第二网格反应室(5)中放置有6-12层网格反应器,该网格反应器包括3-6层中网眼的网格反应器(6)和3-6层大网眼的网格反应器(7),所述中网眼的网格反应器(6)的网眼网孔尺寸为100mm*100mm,大网眼的网格反应器(7)的网眼网孔尺寸为120mm*120mm;

步骤四,水流再从第二网格反应室(5)上部流入放置有大孔涡流反应器(9)的第三涡流反应室(8);

步骤五,水流从第三涡流反应室(8)下部经导流板(10)后流出至沉淀缓冲区(11),然后向上经过斜管反应器(12)进行泥水分离得到澄清水;

步骤六,步骤五中所述的澄清水流经斜管反应器(12)上部进入清水区(13),然后从清水区(13)流入环形出水槽(14),然后从上到下经过均质滤料层(15),经短柄滤头(16)汇集到下部的环形集配水渠(17),最后由出水管系统(18)流出池外。

步骤六中,当环形出水槽(14)液位上升到反冲洗出水管系统(20)时,此时关闭出水管系统(18)中的阀门,把反冲洗系统(19)的阀打开进行反冲,高压反冲水由底部环形集配水渠(17)配水后经短杯滤头(16)冲洗均质滤料层(15),最后反冲洗废水由反冲洗出水管系统(20)排出池外,完成冲洗过程,所述水管系统(18)和反冲洗系统(19)的水管成直角连接。

所述第一涡流反应室(2)和第二网格反应室(5)中沉落下来的絮体则通过喇叭口(23)汇集到底部后通过排泥管(21)排出池外。

所述第三涡流反应室(8)和经斜管反应器(12)分离后的絮体沉积在池底部污泥浓缩区(24),由沿池底均布的4根排泥管(22)排出池外,所述排泥管(22)还具有池体放空功能。

第一涡流反应室(2)和第三涡流反应室(8)内放置了根据原水水质而设计的具有不同开孔率的涡流反应器(25),该反应器为一中空球体,球面开有面积相等的圆形孔洞,表面开孔率为40%~75%,球体内外表面具有摩擦系数μ约为0.5—1的粗糙度。

第一涡流反应室流速为90~150m/h,涡流反应器直径为100mm-150mm、开孔率控制为40%~55%,铺设厚度为3.5m-5.0m;第三涡流反应室流流速为:30~70m/h,涡流反应器直径为200mm、开孔率控制为60%~75%,铺设厚度为2.0m-4.0m。

第二网格反应室(5)设置了5-9层不同网格孔眼尺寸的网格反应器(26),所述网格反应器(26)的孔眼尺寸为100-120mm×100-120mm,控制过孔流速为0.25m/s-0.20m/s,相邻的网格反应器(26)之间的竖直距离是50cm-80cm。

所述斜管反应器(12)的安装水平倾角为45°-60°,斜管孔径为30-45mm,斜管反应器(12)的长度为1.0-1.2m,厚度为3mm-5mm,液面负荷为6.0m3/(m2·h)–12.0m3/(m2·h)。

所述的环形出水槽(14)中设有厚度为400m-800mm的均质滤料层(15),此均质滤料可采用石英砂或无烟煤等不同种类的滤料,过滤滤速为8-15m/h,收集滤后水的短柄滤头(16)轴直径为DN15-DN20mm,长度为60-100mm,滤帽流量为0.25-0.5m3/h,采用高压水反冲洗系统,冲洗强度控制为12-16L/(m2·s),冲洗时间为3-6min。

所述第一涡流反应室(2)和第二网格反应室(5)中沉落下来的絮体则通过喇叭口(23)汇集到底部后通过排泥管(21)排出池外。第三涡流反应室(8)和经斜管反应器(12)分离后的絮体沉积在池底部污泥浓缩区(24),由沿池底均布的4根排泥管(22)排出池外,同时兼池体放空功能。

该方法用于净水处理工艺中的涡流网格协同絮凝、斜管沉淀及快速过滤集成技术。它是基于微涡流及网格协同混凝理论,浅池理论及快速过滤理论基础上而提出的。该技术主要包括微涡流及网格协同絮凝反应技术、斜管沉淀分离技术、快速过滤技术及污泥浓缩技术,并从结构形式、施工条件及操作管理方面全面考虑。本发明的目的是为解决澄清池普遍存在的絮凝及沉淀净化效果较差、抗冲击负荷能力差以及能耗较高等不足之处,提供一种用于净水处理工艺中的涡流网格协同絮凝、斜管沉淀及快速过滤集成技术。本发明的技术方案是:其一,第一微涡流反应室、第二网格反应室和第三涡流反应室共同组成絮凝反应单元。第一涡流反应室和第三涡流反应室内,分别设置了不同型号的涡流絮凝反应器;第二反应室则设置了不同型号的网格絮凝反应器。加了混凝剂的原水通过涡旋絮凝反应器以及网格反应器后,经它们协同混凝反应,水流形成微小的涡旋流动,有利于水中微粒的扩散,充分利用流体能量,增加脱稳胶粒的碰撞机率,形成絮凝质量更好、密实度高、分离性能好的固液两相体系,并从根本上提高了絮凝反应的效率,对提高净水水量和水质都有显著的效果。各反应室中的不同型号反应器的设置规律及布置原则根据处理原水水质而定。

水流经中网眼和大网眼的网格反应器后形成众多不同涡旋半径的由小变大的涡旋,这些涡旋尺度更接近絮体的碰撞半径,更有利于絮体矾花的形成。

步骤四中水流大孔涡流反应器后形成大涡旋,这些涡旋尺度接近在第三反应室8中形成的矾花絮体碰撞半径,更有利于絮体矾花的形成及后续的沉淀。

步骤六中原水中加入混凝剂PAC后,水中的胶体脱稳,形成矾花絮体,经斜管反应器12沉淀后,大部分矾花絮体都已沉淀下来,然后经排泥管22排出池外;少部分没有沉淀下来的细小絮体随水流流入清水区13后进入出水槽14,经过滤后被截流在滤料层15中,清洁的水则经短柄滤头16后汇集到配水渠17流出至用户

其二,在澄清分离室内设置了提高固液分离效果的斜管沉淀反应器,强化了对细小颗粒物的沉淀,更好地保证了沉淀效果和澄清效率。

其三,在环形出水槽中设有快速过滤单元装置,设置均质滤料及短柄滤头,同时配以反冲洗系统,进一步截留斜管反应器中末沉淀下来的小絮体,确保该工艺反应器出水水质满足要求;

其四,在池体底部增设污泥浓缩单元,减少后续污泥处理设施的压力。

其五,该系统采用无回流技术,一方面加大了第一反应室的容积利用率,另一方面又使水头损失减少。

该集成技术的应用,不但能够提高净水工艺的絮凝反应效率、缩短絮凝时间、减少水头损失、降低药耗、提高净水水质,而且还大大提高沉淀分离的效率;同时利用设置了均质滤料的快速过滤系统,大大提高及改善了出水水质的安全性;污泥浓缩系统则提高污泥含固率。整个集成技术工艺成熟,且还有占地面积小,运行平稳,耐冲击负荷,节省整体工程投资、降低制水成本等优点,具有较高的社会与经济效益。