申请日2016.08.31

公开(公告)日2017.01.04

IPC分类号C22B7/00; C02F1/04

摘要

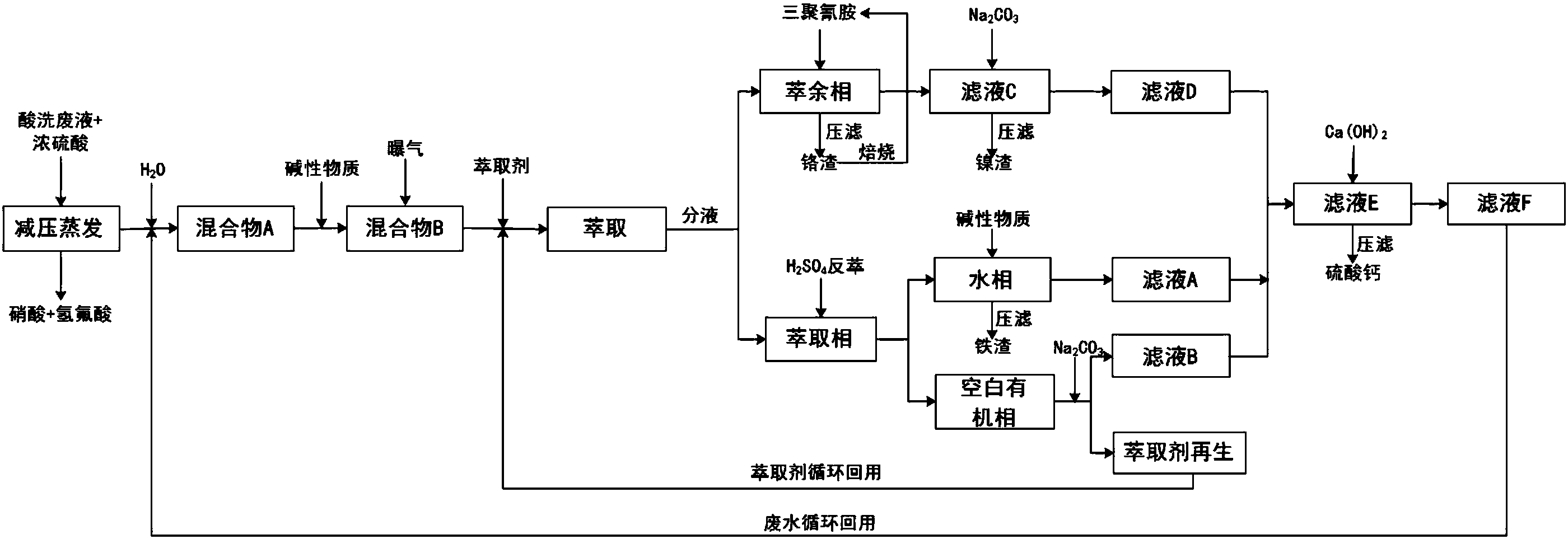

本发明公开了一种不锈钢酸洗废水的资源化利用及处理方法,其特征在于:包括蒸酸回收硝酸、氢氟酸;Fe2+的氧化;Fe3+的萃取分离、反萃、沉铁转化;三聚氰胺对铬和低浓度铁的吸附络合;高纯度碳酸镍的制备和水的循环利用。本发明具有能耗低、污染少、操作简便,硝酸、氢氟酸的回收率高,铁萃取反萃效果好,萃取剂再生循环效果好,且得到的产品纯度都较高,不产生废水、废气等优点,实现了不锈钢酸洗废水的无害化、资源化利用,不仅产生了较大的经济效益,更极大的减少了对环境的污染,符合建设资源节约型环境友好社会的宗旨,适用于工业化生产。

摘要附图

权利要求书

1.一种不锈钢酸洗废水的资源化利用及处理方法,其特征在于,包括以下步骤:

1)蒸酸

将不锈钢酸洗废水置于内衬为聚四氟乙烯的反应槽中,加入浓硫酸进行减压蒸发,得到蒸酸后的结晶;

所述不锈钢酸洗废水和浓硫酸的体积比范围为5︰2~10︰1;

所述浓硫酸的浓度范围为95.0~98.0%;

所述减压蒸发过程中温度为100~220℃,时间为1~3小时;

2)氧化Fe2+

2.1)将步骤1)中得到的结晶加水溶解得到混合物A;

所述水与结晶的质量比范围为1:1~2:1;

2.2)将步骤2.1)中得到的混合物A中加入碱性物质,将pH调节至0.5~1,得到混合物B;

2.3)将步骤2.2)中得到的混合物B进行曝气0.2~1小时;

3)萃取

将步骤2.3)中得到的经过曝气处理后的混合物B加碱性物质调节pH值至0.5~2.0后,加入有机相萃取剂进行萃取、分液,得到萃取相和萃余相;

所述萃取相为上层液体,所述萃余相为下层液体。

4)反萃取

4.1)将步骤3)中得到的萃取相中加入反萃剂,反萃分相后得到含铁水相和空白有机相;

4.2)将含铁水相中加入碱性物质,调节pH值至2.5~8.0,沉铁过滤,得到高铁含量滤渣和滤液A;

4.3)将空白有机相中加入中和剂,分相后得到滤液B和可再生使用的萃取剂;

所述可再生使用的萃取剂作为步骤3)中有机相萃取剂循环使用;

5)重金属的资源化回收

5.1)将步骤3)中得到的萃余相中加入三聚氰胺,调节pH值至2~5,在20~100℃条件下反应0.5~1小时后,压滤得到铬渣和滤液C;

5.2)将步骤5.1)中得到的铬渣置于300~400℃的回转窑中,三聚氰胺加热升华;空气泵鼓入气体带出升华气体,经冷凝装置冷却回收三聚氰胺循环使用,同时经过焙烧得到高含量的铬渣;

5.3)将步骤5.1)中得到的滤液C中加入碳酸钠,调节pH值至9~10,得到高纯度的碳酸镍和滤液D;

6)水的循环利用

6.1)所述步骤4.2)中得到的滤液A、步骤4.3)中得到的滤液B和步骤5.3)中得到的滤液D聚合得到滤液E;

6.2)将步骤6.1)中得到的滤液E中加入氢氧化钙,直至没有硫酸钙沉淀生成,压滤得到硫酸钙和滤液F,所述硫酸钙用作建筑材料和水泥原料,滤液F作为步骤2.1)中的水进行循环。

2.根据权利要求1所述的一种不锈钢酸洗废水的资源化利用及处理方法,其特征在于:所述步骤2.2)、步骤3)和步骤4.2)中的碱性物质包括NH4OH、NaOH、NaHCO3、Na2CO3、KOH、KHCO3、K2CO3或氨水中的一种或多种。

3.根据权利要求1所述的一种不锈钢酸洗废水的资源化利用及处理方法,其特征在于:所述步骤3)中的有机相包括以下原料及其体积份数:

所述萃取剂为酸性磷酸酯类萃取剂和胺类萃取剂的混合物;

所述相调节剂为中性磷型萃取剂;

所述酸性磷酸酯类萃取剂选自P204、P507、P350、P538、Cyanex27、Cyanex302或Cyanex301中的一种;

所述胺类萃取剂选自N235、N263、N503、N902或N1923中的一种;

所述中性磷型萃取剂选自TBP、DAMP、DBBP或TOP中的一种;

所述稀释剂为磺化煤油、260号溶剂油或航空煤油中的一种。

4.根据权利要求1所述的一种不锈钢酸洗废水的资源化利用及处理方法,其特征在于:所述步骤4.1)的反萃剂为硫酸溶液,所述硫酸溶液中H+的浓度为2mol/L,步骤4.3)中的中和剂为碳酸钠。

5.根据权利要求1所述的一种不锈钢酸洗废水的资源化利用及处理方法,其特征在于:所述步骤3)中的萃取过程为单级萃取或多级逆流萃取;

所述萃取过程中:有机相与水相的体积流量之比为1︰5~10︰1,温度为15~40℃,萃取级数为1~10级,单级萃取时间为5~15min。

两级逆流萃取后水相中的Fe3+的浓度降为1g/L以下,Cr3+、Ni2+的损失率在0.1%以下。

6.根据权利要求1所述的一种不锈钢酸洗废水的资源化利用及处理方法,其特征在于:所述步骤4.1)中的反萃取过程为单级或多级逆流反萃;

所述反萃取过程中:有机相与水相的体积流量之比为1︰5~10︰1,温度为15~40℃,萃取级数为1~10级,单级反萃时间为5~20min。

三级逆流反萃后,反萃率达到99%以上。

7.根据权利要求1所述的一种不锈钢酸洗废水的资源化利用及处理方法,其特征在于:所述步骤4.1)除直接用反萃剂反萃铁的方法外,还包括以下步骤:

4.1)将步骤3)中得到的萃取相中加入无机酸反萃有色金属后,再用碳酸钠中和分液后的空白有机相,含铁水相中加入碱性物质沉铁过滤;

所述无机酸为硫酸溶液、盐酸溶液、硝酸溶液或其构成的混合溶液;所述无机酸中的H+浓度为0.5~4.0mol/L。

8.根据权利要求1所述的一种不锈钢酸洗废水的资源化利用及处理方法,其特征在于:所述步骤5.2)中鼓入的气体为空气、氮气或氩气中的一种,鼓入的气体经过冷凝装置后经空气泵循环使用。

说明书

一种不锈钢酸洗废水的资源化利用及处理方法

技术领域

本发明涉及湿法冶金技术领域,具体是一种不锈钢酸洗废水的资源化利用及处理方法。

背景技术

不锈钢因其优良的耐腐蚀性和良好的外观而被广泛应用。尽管不锈钢产品多种多样,冶炼工艺也不尽相同,但要想获得良好的耐蚀性、抗氧化性的不锈钢产品就必须经过酸洗钝化工艺流程。

随着酸洗的过程,金属氧化物不断溶解而进入酸洗液中。原来酸洗液中的氢离子逐渐被金属盐所替代,酸的浓度逐渐降低,金属盐浓度随之升高,因而酸洗液溶解氧化物的速度逐渐减慢,需要不断排出废液,补给新的酸洗液,这种用过的酸洗效果差的废液成为酸洗废水。

不锈钢酸洗废水具有酸度高、毒性强(含镍、铬、氟等毒害污染物)、产量大、难处理(采用常规中和沉淀技术处理不仅消耗大量药剂而且产生大量危险废弃物,处理及处置费用均较高)等特点,对环境和人类的健康有着巨大威胁。

传统不锈钢酸洗废水处理技术药剂成本高、二次污染重、浪费大量有价无机酸和高价重金属资源,且产生的中和污泥属于危险废弃物,处置要求高、费用高。并且,中和沉淀技术相关改进方案均未能有效解决无机酸和重金属分离回收及综合利用的难题。

不锈钢生产过程中产生的大量酸洗废液的处理一直以来都是钢铁企业的难题。

发明内容

本发明的目的是解决现有技术中,不锈钢酸洗废水处理技术药剂成本高、二次污染重、浪费大量有价无机酸和高价重金属资源,且产生的中和污泥属于危险废弃物,处置要求高、费用高等问题。

为实现本发明目的而采用的技术方案是这样的,一种不锈钢酸洗废水的资源化利用及处理方法,其特征在于,包括以下步骤:

1)蒸酸

将不锈钢酸洗废水置于内衬为聚四氟乙烯的反应槽中,加入浓硫酸进行减压蒸发,得到蒸酸后的结晶;

所述不锈钢酸洗废水和浓硫酸的体积比范围为5︰2~10︰1;

所述浓硫酸的浓度范围为95.0~98.0%;

所述减压蒸发过程中温度为100~220℃,时间为1~3小时;

2)氧化Fe2+

2.1)将步骤1)中得到的结晶加水溶解得到混合物A;

所述水与结晶的质量比范围为1:1~2:1;

2.2)将步骤2.1)中得到的混合物A中加入碱性物质,将pH调节至0.5~1,得到混合物B;

2.3)将步骤2.2)中得到的混合物B进行曝气0.2~1小时;

3)萃取

将步骤2.3)中得到的经过曝气处理后的混合物B加碱性物质调节pH值至0.5~2.0后,加入有机相萃取剂进行萃取、分液,得到萃取相和萃余相;

所述萃取相为上层液体,所述萃余相为下层液体。

4)反萃取

4.1)将步骤3)中得到的萃取相中加入反萃剂,反萃分相后得到含铁水相和空白有机相;

4.2)将含铁水相中加入碱性物质,调节pH值至2.5~8.0,沉铁过滤,得到高铁含量滤渣和滤液A;

4.3)将空白有机相中加入中和剂,分相后得到滤液B和可再生使用的萃取剂;

所述可再生使用的萃取剂作为步骤3)中有机相的萃取剂循环使用;

5)重金属的资源化回收

5.1)将步骤3)中得到的萃余相中加入三聚氰胺,调节pH值至2~5,在20~100℃条件下反应0.5~1小时后,压滤得到铬渣和滤液C;

所述三聚氰胺可以选择性的吸附络合铬和低浓度的铁,除铬率到达99.5%以上,除铁率达到99.9%以上,镍的损失率为3%以下。

5.2)将步骤5.1)中得到的铬渣置于300~400℃的回转窑中,三聚氰胺加热升华;空气泵鼓入气体带出升华气体,经冷凝装置冷却回收三聚氰胺循环使用,同时经过焙烧得到高含量的铬渣;

5.3)将步骤5.1)中得到的滤液C中加入碳酸钠,调节pH值至9~10,得到高纯度的碳酸镍和滤液D;

6)水的循环利用

6.1)所述步骤4.2)中得到的滤液A、步骤4.3)中得到的滤液B和步骤5.3)中得到的滤液D聚合得到滤液E;

6.2)将步骤6.1)中得到的滤液E中加入氢氧化钙,直至没有硫酸钙沉淀生成,压滤得到硫酸钙和滤液F,所述硫酸钙用作建筑材料和水泥原料,滤液F作为步骤2.1)中的水进行循环。

进一步,所述步骤2.2)、步骤3)和步骤4.2)中的碱性物质包括NH4OH、NaOH、NaHCO3、Na2CO3、KOH、KHCO3、K2CO3或氨水中的一种或多种。

进一步,所述步骤3)中的有机相包括以下原料及其体积份数:

所述萃取剂为酸性磷酸酯类萃取剂和胺类萃取剂的混合物;

所述相调节剂为中性磷型萃取剂;

所述酸性磷酸酯类萃取剂选自P204、P507、P350、P538、Cyanex27、Cyanex302或Cyanex301中的一种;

所述胺类萃取剂选自N235、N263、N503、N902或N1923中的一种;

所述中性磷型萃取剂选自TBP、DAMP、DBBP或TOP中的一种;

所述稀释剂为磺化煤油、260号溶剂油或航空煤油中的一种。

进一步,所述步骤4.1)的反萃剂为硫酸溶液,所述硫酸溶液中H+的浓度为2mol/L,步骤4.3)中的中和剂为碳酸钠。

进一步,所述步骤3)中的萃取过程为单级萃取或多级逆流萃取;

所述萃取过程中:有机相与水相的体积流量之比为1︰5~10︰1,温度为15~40℃,萃取级数为1~10级,单级萃取时间为5~15min。

两级逆流萃取后Fe3+的浓度降为1g/L以下,Cr3+、Ni2+的损失率在0.1%以下。

进一步,所述步骤4.1)中的反萃取过程为单级或多级逆流反萃;

所述反萃取过程中:有机相与水相的体积流量之比为1︰5~10︰1,温度为15~40℃,萃取级数为1~10级,单级反萃时间为5~20min。

三级逆流反萃后,反萃率达到99%以上。

进一步,所述步骤4.1)除直接用反萃剂反萃铁的方法外,还包括以下步骤:

4.1)将步骤3)中得到的萃取相中加入无机酸反萃有色金属后,再用碳酸钠中和分液后得到的空白有机相,含铁水相中加入碱性物质沉铁过滤。

所述无机酸为硫酸溶液、盐酸溶液、硝酸溶液或其构成的混合溶液;所述无机酸中的H+浓度为0.5~4.0mol/L。

进一步,所述步骤5.2)中鼓入的气体为空气、氮气或氩气中的一种,鼓入的气体经过冷凝装置后经空气泵循环使用。

值得说明的是,本发明采用蒸酸、萃取、吸附络合等方法的联合,不仅可以实现酸的资源化回收,而且实现了蒸酸后金属离子资源化利用,金属离子分离取得良好效果。

众所周知,三价铬和六价铬都是有毒性的,过量的Cr3+易积存在肺泡中,引起肺癌,进入血液中引起肝和肾的障碍,Cr6+为吞入性毒物或吸入性极毒物,吸入可能致癌,对环境有持久危险性,而三聚氰胺不仅可以吸附络合重金属,特别对铬有较好的选择性,对处理含铬废液具有很好的效果,工业应用具有良好的前景。

本发明的技术效果是毋庸置疑的,本发明具有以下优点:

1)本发明巧妙地利用萃取剂的协同作用,从富铁高酸度硫酸中协同萃取除铁的效果比单独使用萃取剂的效果更好,且萃取效率更高,分相容易,不易发生乳化,萃取剂的再生循环效果好,适合于工业化应用。

2)本发明使用的三聚氰胺可以吸附络合重金属,特别对铬有较好的选择性,可以选择性的吸附络合铬和低浓度的铁,从而后期得到高纯度的镍产品。

并且三聚氰胺在300~400℃会升华,空气泵鼓入气体将升华气体带出,经冷凝装置冷却回收三聚氰胺循环使用,鼓入的气体经过冷凝装置后经空气泵循环使用。

3)本发明通过公开的工艺流程,不仅可以回收硝酸氢氟酸,而且还可以得到较高纯度的铁、铬、镍产品,不产生废水、废气等,实现了不锈钢酸洗废水的无害化、资源化利用。

本发明既产生了较大的经济效益,更极大的减少了对环境的污染,符合建设资源节约型环境友好社会的宗旨,适用于工业化生产。

综上所述:本发明具有能耗低、污染少、操作简便,硝酸、氢氟酸的回收率高,铁萃取反萃效果好,萃取剂再生循环效果好,且得到的产品纯度都比较高,不产生废水、废气等优点,符合建设资源节约型环境友好社会的宗旨,适用于工业化生产。