申请日2016.08.18

公开(公告)日2016.11.09

IPC分类号C02F3/02; C02F3/10; C02F101/30; C02F101/16

摘要

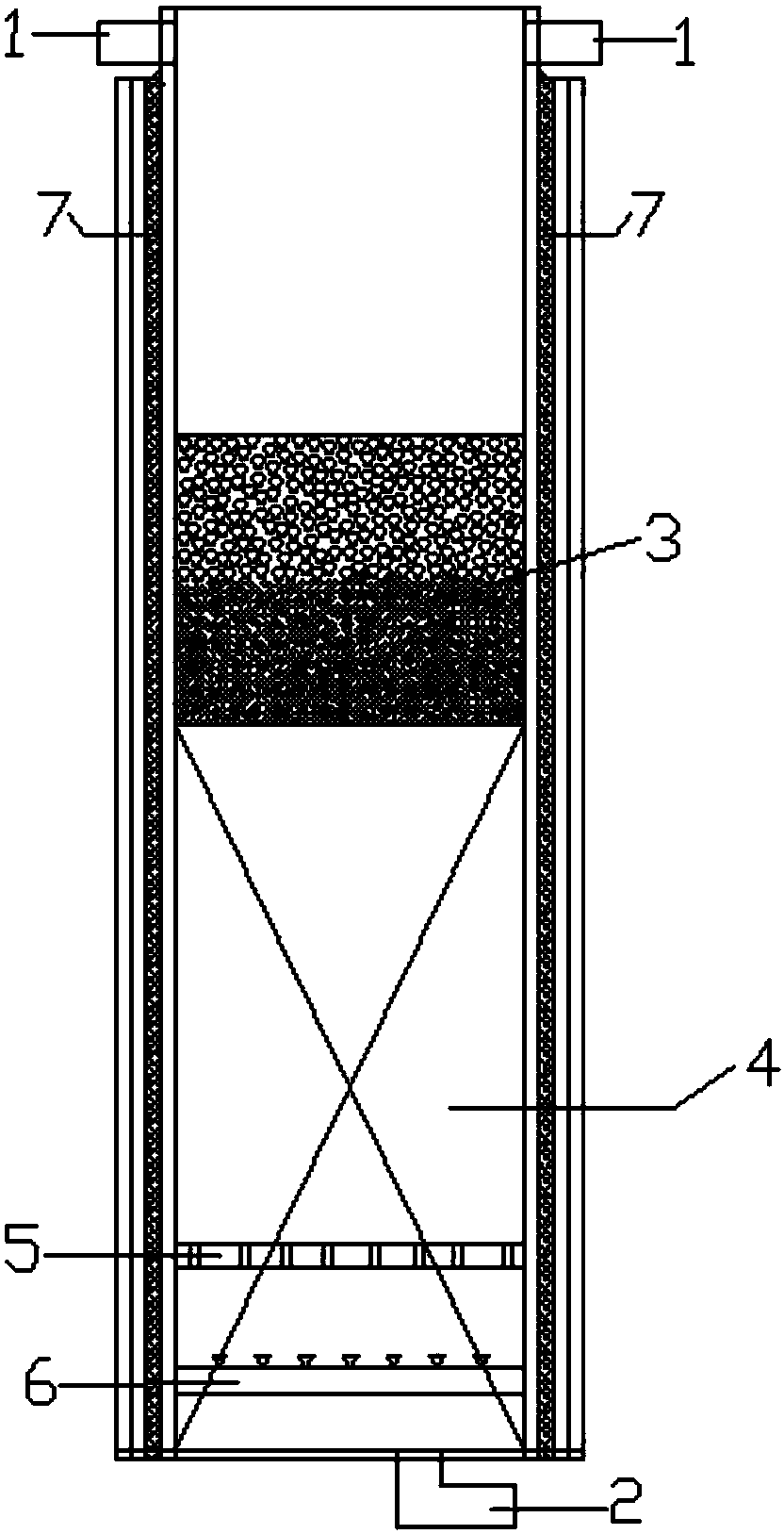

本发明公开了一种以碱浸剩余污泥为填料的曝气生物滤池系统及其运行方法和填料制备方法,属于污水处理技术领域。它包括进水口和出水口,还包括过滤层、填料、微孔曝气装置与反冲洗装置,生物滤池系统从上到下依次为过滤层、微孔曝气装置与反冲洗装置,生物滤池系统内过滤层与微孔曝气装置之间填充填料,进水口位于生物滤池系统的顶部,出水口位于生物滤池系统的底部,生物滤池系统的内外层柱体之间密闭成真空,内层柱体外表面紧紧包裹一层保温玻璃棉;该保温设置可使得生物滤池系统在温度较低的冬季依然具有较好的氨氮和磷的去除效率。它采用由上及下进水方式,缓解了填料易堵塞的问题,同时实现资源化利用工业废弃物碱浸剩余污泥的目标。

摘要附图

权利要求书

1.一种以碱浸剩余污泥为填料的曝气生物滤池系统,包括进水口(1)和出水口(2),其特征在于,还包括过滤层(3)、填料层(4)、微孔曝气装置(5)与反冲洗装置(6),生物滤池系统从上到下依次为过滤层(3)、微孔曝气装置(5)与反冲洗装置(6),生物滤池系统内过滤层(3)与微孔曝气装置(5)之间为填料层(4),进水口(1)位于生物滤池系统的顶部,出水口(2)位于生物滤池系统的底部。

2.根据权利要求1所述的一种以碱浸剩余污泥为填料的曝气生物滤池系统,其特征在于,生物滤池系统为PVC材料柱体结构,生物滤池系统包括内外两层柱体。

3.根据权利要求1或2所述的一种以碱浸剩余污泥为填料的曝气生物滤池系统,其特征在于,生物滤池系统的内外层柱体之间密闭成真空,内层柱体外表面紧紧包裹一层保温玻璃棉(7)。

4.根据权利要求3所述的一种以碱浸剩余污泥为填料的曝气生物滤池系统,其特征在于,过滤层(3)上下两级均填充陶粒,陶粒分布遵循由上至下陶粒粒径依次减小的规律。

5.根据权利要求1或2所述的一种以碱浸剩余污泥为填料的曝气生物滤池系统,其特征在于,填料填充在过滤层(3)与微孔曝气装置(5)之间的填料层(4)内,填料层(4)内填料的粒径采取反物料密度尺寸的填充设计,遵循由上至下粒径依次减小的规律。

6.根据权利要求1所述的一种以碱浸剩余污泥为填料的曝气生物滤池系统中填料的制备方法,其特征在于:

步骤一、将碱浸剩余污泥水洗至中性;

步骤二、碱浸剩余污泥干燥后研磨过筛;

步骤三、将研磨过筛后的碱浸剩余污泥在250-280℃下预热20-25min;

步骤四、将预热后的碱浸剩余污泥继续在500-600℃条件下煅烧1-2h;

步骤五、通过压力喷雾造粒机对煅烧后碱浸剩余污泥进行造粒处理,于密封干燥环境下保存。

7.根据权利要求6所述的一种以碱浸剩余污泥为填料的曝气生物滤池系统中填料的制备方法,其特征在于,填料的平均粒径为0.074-0.178mm。

8.一种以碱浸剩余污泥为填料的曝气生物滤池系统的运行方法,其特征在于:

一、挂膜

步骤一、先将污泥和二次沉淀池出水同时投加到生物滤池系统中,间歇曝气;

步骤二、静置后排出上清液,再加入污水和污泥,间歇曝气;

步骤三、从进水口(1)进水并曝气,设定曝气生物滤池系统的水力停留时间;

二、反冲洗

关闭进水口(1)与出水口(2)后,打开鼓风机进行4-6min气冲洗,再启动反冲洗水泵,进行气水联合冲洗4-6min,关闭鼓风机与反冲洗水泵后,打开进水口(1)与出水口(2)。

9.根据权利要求6所述的一种以碱浸剩余污泥为填料的曝气生物滤池系统的运行方法,其特征在于,步骤一的间歇曝气的曝气量控制在10-12L/h。

10.根据权利要求6所述的一种以碱浸剩余污泥为填料的曝气生物滤池系统的运行方法,其特征在于,步骤三的曝气生物滤池系统的水力停留时间设定为5-7h。

说明书

一种以碱浸剩余污泥为填料的曝气生物滤池系统及其运行方法和填料制备方法

技术领域

本发明属于污水处理技术领域,更具体地说,涉及一种以碱浸剩余污泥为填料的曝气生物滤池系统及其运行方法和填料制备方法。

背景技术

随着工农业的飞速发展,各类污水排放量不断增加,水体污染愈发严重。同时,随着大量含氮、磷营养物质的生活废水和工业污水进入自然水体,水体富营养化程度加深,严重地破坏了水体生态环境,并对人体健康和水生生物的生存带来了巨大的威胁。

曝气生物滤池(BAF)是集生物膜生化降解和滤层过滤功能于一体的高效污水处理技术,能实现水资源再生及持续利用。BAF比其他活性污泥处理系统的生物量大,容积负荷高,占地面积小,污泥产量小,处理效果稳定,既可以用于污水的二级处理,也可用于深度处理。但是,BAF的核心组成部分填料在运行过程中容易发生堵塞和板结,增加了反冲洗的能耗。温度对BAF系统除氨氮和除磷具有一定影响,尤其地,在温度较低的冬季,低温不利于系统对磷的去除。

碱浸剩余污泥是酸洗污泥经过碱浸工艺后产生的工业废渣,排放量大,属于工业废弃物,如何合理有效地处理及利用该类废弃物一直是一个急需解决的问题。碱浸剩余污泥表面粗糙,内部有丰富的孔隙结构,合适的煅烧条件可使其微晶结构增多,吸水率和堆密度下降,且该污泥表面的多孔结构具有一定的比表面积,为微生物的附着固定及栖息生长提供了有利环境,填料性能良好,同时具有一定的吸附性能。按照GB5058.3-2007《危险废物鉴别标准一浸出毒性鉴别》测定填料的重金属浸出值和有机毒物浸出值,发现该填料的重金属浸出值和有机毒物浸出值远低于标准含量限值。根据相关研究报道,以一般固废的城市污泥为原料制备水处理填料的报道较多,如以城市污水厂污泥和页岩或以污水厂脱水污泥与黏土、粉煤灰为原料制备填料,而采用碱浸剩余污泥制备填料的研究鲜有报道。

中国实用新型专利,申请号201520361965.3,授权公告号CN204675889U,公开了一种生物滤池填料及具有该填料的生物滤池。该填料为半球壳状陶坯,具有凸起的第一表面和内凹而能盛水的第二表面,较大的比表面积有利于微生物附着生长形成稳定的生物膜,且能形成大量厌氧-好氧单元,除污性能较好。但是,该填料及具有该填料的生物滤池在运行一段时间后容易发生填料的堵塞问题,而且低温运行条件会降低污染物的去除效率。中国发明专利,申请号:201510727411.5,授权公告号:CN105236564A,公开了一种曝气生物滤池组合填料及应用。该组合填料由核桃壳和沸石组成,核桃壳与沸石的体积比为2-4:1,此组合填料挂膜速度较快,而且核桃壳的骨架支撑作用可在一定程度上缓解堵塞。但是,组合填料及相应滤池无法避免冬季低温环境下污染物去除率不高的问题。

中国发明专利,公开号:CN 103553211A,公开日:2014.02.05,公开了一种高效防堵同步硝化反硝化分层曝气生物滤池,它涉及一种曝气生物滤池。它为了解决现有填料比表面积小、生物量附着小、反应效率低下,易堵塞,单独装置难以实现同步硝化反硝化的问题。曝气生物滤池布置:进水布水及脱氮混合区、生物滤池兼氧反应区、好氧区、排水区;所述兼氧区布置曝气管路和传统颗粒填料;所述好氧区布置有曝气管路和柔性纤维球填料。该发明采用了柔性纤维球填料,具有比表面积大、溶解氧传质性能好、生物附着性能好、有利于氧气传输,增强气水均匀分布,防止污泥堵塞,有利于硝化细菌的附着生长、不易堵塞等优点,有效提高生物滤池的生物量,氨氮去除率达到90%,总氮去除率达到85%,比传统曝气生物滤池提高了8.5%。其不足之处:结构较复杂,操作较繁琐,且仍面临低温环境下污染物去除率降低的问题。

发明内容

1.要解决的技术问题

针对现有技术中存在的填料容易堵塞影响滤池系统稳定运行的问题,本发明提供一种以碱浸剩余污泥为填料的曝气生物滤池系统及其运行方法和填料制备方法。它缓解了填料易堵塞的问题,同时实现资源化利用工业废弃物碱浸剩余污泥的目标。

2.技术方案

为解决上述问题,本发明提供的技术方案如下:

一种以碱浸剩余污泥为填料的曝气生物滤池系统,包括进水口和出水口,还包括过滤层、填料层、微孔曝气装置与反冲洗装置,生物滤池系统从上到下依次为过滤层、微孔曝气装置与反冲洗装置,生物滤池系统内过滤层与微孔曝气装置为填料层,进水口位于生物滤池系统的顶部,出水口位于生物滤池系统的底部。

优选地,生物滤池系统为PVC材料柱体结构,生物滤池系统包括内外两层柱体。

优选地,生物滤池系统的内外层柱体之间密闭成真空,内层柱体外表面紧紧包裹一层保温玻璃棉;该保温设置可使得生物滤池系统在温度较低的冬季依然具有较好的氨氮和磷的去除效率。

优选地,过滤层上下两级均填充陶粒,陶粒分布遵循由上至下陶粒粒径依次减小的规律,即将粒径较大的陶粒置于粒径较小的陶粒之上。

作为过滤层的滤料,陶粒具有吸附截污和较好水力特性的特点,且质轻,适宜布置在本发明中塔式滤池的上部,与其它滤料相比,其综合效果较佳。

SS在沉积和过滤过程中的聚集是填料堵塞的主要原因之一,采用这种填充布置方式,因上层滤料尺寸较大,故可延长SS沉积和过滤过程中的聚集时间,进而缓解物料堵塞的问题。

优选地,填料填充在过滤层与微孔曝气装置之间的填料层内,填料层内填料的粒径采取反物料密度尺寸的填充设计,遵循由上至下粒径依次减小的规律。

填充物料密度尺寸不同于以往随水流方向依次增大,而是采取反物料密度尺寸的填充设计,即将粒径较大的填料置于粒径较小的填料之上,且过滤层陶粒二级配置分布也遵循由上至下粒径依次减小的规律,该填充布置方式可缓解填料堵塞问题,延长系统稳定运行的有效时间。

一种以碱浸剩余污泥为填料的曝气生物滤池系统中填料的制备方法,其步骤为:

步骤一、将碱浸剩余污泥水洗至中性;碱浸剩余污泥表面粗糙疏松多孔,内部也有比较丰富的孔隙结构,且其质轻,颗粒细小,具备作为水处理填料的潜质;碱浸剩余污泥呈碱性,不利于微生物的附着生长,故需将其水洗至中性,制备的填料有利于微生物的附着生长;

步骤二、碱浸剩余污泥干燥后研磨过筛;降低污泥粒径,为煅烧热处理作预处理,以期获得更好的填料性能;

步骤三、将研磨过筛后的碱浸剩余污泥在250-280℃下预热20-25min;预热过程可以较好地调节碱浸剩余污泥中的碳含量,有利于煅烧过程中孔隙的形成;

步骤四、将预热后的污泥继续在500-600℃条件下煅烧1-2h;剩余污泥具有黏土的骨架,经过煅烧后可形成更好的内部孔结构,可使污泥微晶结构增多,吸水率和堆密度下降,增加其多孔结构的比表面积,形成更多的孔隙结构,为微生物的附着固定及栖息生长提供有利的空间环境;

步骤五、通过压力喷雾造粒机对煅烧后碱浸剩余污泥进行造粒处理,于密封干燥环境下保存;因为该填料吸水性较好,制备完的填料不经密封保存将会影响后续填装工作,干燥的填料方便与滤料的填充。

制备原料碱浸剩余污泥为工业废弃物,是酸洗污泥经过碱浸工艺后产生的工业废渣,且排放量大,实现工业废弃物的资源化无害化利用,为以废治废提供了新思路;

优选地,填料的平均粒径为0.074-0.178mm,在该粒径范围内,所制得填料具有较好的流动性,并可防止填料飞扬黏附到生物滤池系统的器壁上,同时能够提高氧的利用效率;低于这个平均粒径范围的填料黏附性太大,且易飞扬而黏附到器壁上;高于这个平均粒径范围的填料,其黏附性与凝聚性降低,流动性变差。

一种以碱浸剩余污泥为填料的曝气生物滤池系统的运行方法,其步骤为:

一、挂膜

步骤一、先将污泥和二次沉淀池出水同时投加到生物滤池系统中,间歇曝气;间歇曝气使得曝气更加均匀,防止溶解氧过高带来的抑制硝化及污泥老化等问题。

步骤二、静置后排出上清液,再加入污水和污泥,间歇曝气;间歇曝气使得曝气更加均匀,防止溶解氧过高带来的抑制硝化及污泥老化等问题。

步骤三、从进水口进水并曝气,设定曝气生物滤池系统的水力停留时间;经过此挂膜阶段后,生物膜固定效果较佳,不易脱落。

二、反冲洗

关闭进水口与出水口后,打开鼓风机进行4-6min气冲洗,再启动反冲洗水泵,进行气水联合冲洗4-6min,关闭鼓风机与反冲洗水泵后,打开进水口与出水口。

鼓风机与反冲洗水泵置于生物滤池系统外,通过气管和水管分别对应与系统内曝气系统、反冲洗系统相连。

反冲洗可以去除老化的生物膜并释放截流的悬浮物,进而提高运行系统的去污效率,其频率与现有技术相近,为5-7天。

延长系统稳定运行的时长,实验表明,传统布置方式的堵塞时间约为28-35天,该布置方式可将堵塞时间延长至35-40天。

随着滤料表面的生物量以及截留的悬浮物不断增加,必须对滤池进行反冲洗以恢复其处理能力,其频率约为5-7天一次;系统稳定运行时间长达35-40天,此时填料堵塞问题较严重,需根据出水水质情况补充或更换填料;系统正常运行期间的反冲洗频率为5-7天一次,当BAF完全堵塞后反冲洗作用不大,此时需根据出水情况补充或更换填料。

优选地,步骤一的间歇曝气的曝气量控制在10-12L/h。曝气量在此范围内,既可保证较高的溶解氧浓度,又可减少曝气对滤料表面的冲刷而影响微生物的附着与生长。

优选地,步骤三的曝气生物滤池系统的水力停留时间设定为5-7h。

3.有益效果

相比于现有技术,本发明的优点在于:

(1)本发明利将碱浸剩余污泥水洗至中性;碱浸剩余污泥表面粗糙疏松多孔,内部也有比较丰富的孔隙结构,且其质轻,颗粒细小,具备作为水处理填料的潜质;碱浸剩余污泥呈碱性,不利于微生物的附着生长,故需将其水洗至中性,制备的填料有利于微生物的附着生长;

(2)本发明的填料及具有该填料的BAF运行系统对SS、COD、NH3-N和P具有较好的去除效率,且总体去污效果较佳,对污废水的治理和水环境的改善具有重要的实际意义;

(3)本发明所述填料的制备工艺简单,生产成本较低廉,便于推广应用;

(4)本发明填充物料密度尺寸不同于以往随水流方向依次增大,而是采取反物料密度尺寸的填充设计,即将粒径较大的填料置于粒径较小的填料之上,且过滤层的陶粒二级配置分布也遵循由上至下粒径依次减小的规律,该填充布置方式可缓解填料堵塞问题,延长系统稳定运行的有效时间;

(5)本发明所述碱浸剩余污泥为填料的曝气生物滤池系统采用内外双层夹心PVC材质柱体结构,并在内层柱体外表面紧紧包裹一层玻璃棉,可使得运行系统在温度较低的冬季仍可获得较高的氨氮及磷的去除效率;

(6)本发明的制备原料碱浸剩余污泥为工业废弃物,是酸洗污泥经过碱浸工艺后产生的工业废渣,且排放量大,实现工业废弃物的资源化无害化利用,为以废治废提供了新思路;

(7)本发明用热处理的方法改性碱浸剩余污泥,改变了污泥的内部结构,降低其吸水率和堆密度,增大其比表面积,使其具有良好的填料性能;将预热后的污泥继续在500-600℃条件下煅烧1-2h;剩余污泥具有黏土的骨架,经过煅烧后可形成更好的内部孔结构,可使污泥微晶结构增多,吸水率和堆密度下降,增加其多孔结构的比表面积,形成更多的孔隙结构,为微生物的附着固定及栖息生长提供有利的空间环境;

(8)本发明通过压力喷雾造粒机对煅烧后污泥进行造粒处理,填料的平均粒径为0.074-0.178mm,造粒到指定粒径范围内后可适当提高填料的黏附性与凝聚性,进而有效改善填料的流动性,同时,造粒可防止填料过细产生飞扬而黏附到器壁表面的问题;

(9)本发明将填料在250-280℃下预热20-25min;碱浸剩余污泥表面粗糙疏松多孔,内部也有比较丰富的孔隙结构,且其质轻,颗粒细小,具备作为水处理填料的潜质,预热过程可以较好地调节碱浸剩余污泥中的碳含量,有利于煅烧过程中更多孔隙的形成,进一步增大填料的比表面积;

(10)本发明的实验表明该填料的重金属浸出值(Pb:0.8±0.1mg/L;Zn:4.5±0.5mg/L)和有机毒物浸出值(未检出有机毒物)远低于GB5058.3-2007《危险废物鉴别标准一浸出毒性鉴别》给出的的重金属浸出限值(Pb:5mg/L;Zn:100mg/L)和有机毒物浸出限值;制得的填料还具有较好的吸附性能(COD、NH3-N吸附去除率分别可达10%、12%,磷吸附去除率可达50%),进一步提升了填料的水处理性能。