申请日2016.08.24

公开(公告)日2016.12.14

IPC分类号C02F11/12; C02F11/18

摘要

本发明提供一种油泥或污泥的处理方法,解决传统方法处理成本高、流程耗时长、二次污染严重的问题,将油泥或污泥和可回收导热油充分混合后,对混合物进行加热,得到气体、含导热油的残渣和余下的液态油。气体经过第一冷凝器被冷凝成液体后,进入油水分离罐,可回收导热油和水在油水分离罐中静置分层,油水分离罐中的水经由油水分离罐底部的第二开口排出,油水分离罐中剩余的可回收导热油被收集等待回收再利用。第一蒸馏釜中含导热油的残渣和余下的液态油被排出后,通过过滤装置被分离,含有导热油的残渣在第二蒸馏釜中经过进一步加热至导热油的露点,经过蒸馏冷却,回收残渣中的导热油,不含导热油的残渣中的有机质通过热裂解方法处理,含有重金属的无机质经过简单酸洗制作成絮凝剂。本发明兼具了污染物处理与导热油回收的双重功用,具有优良的经济性。

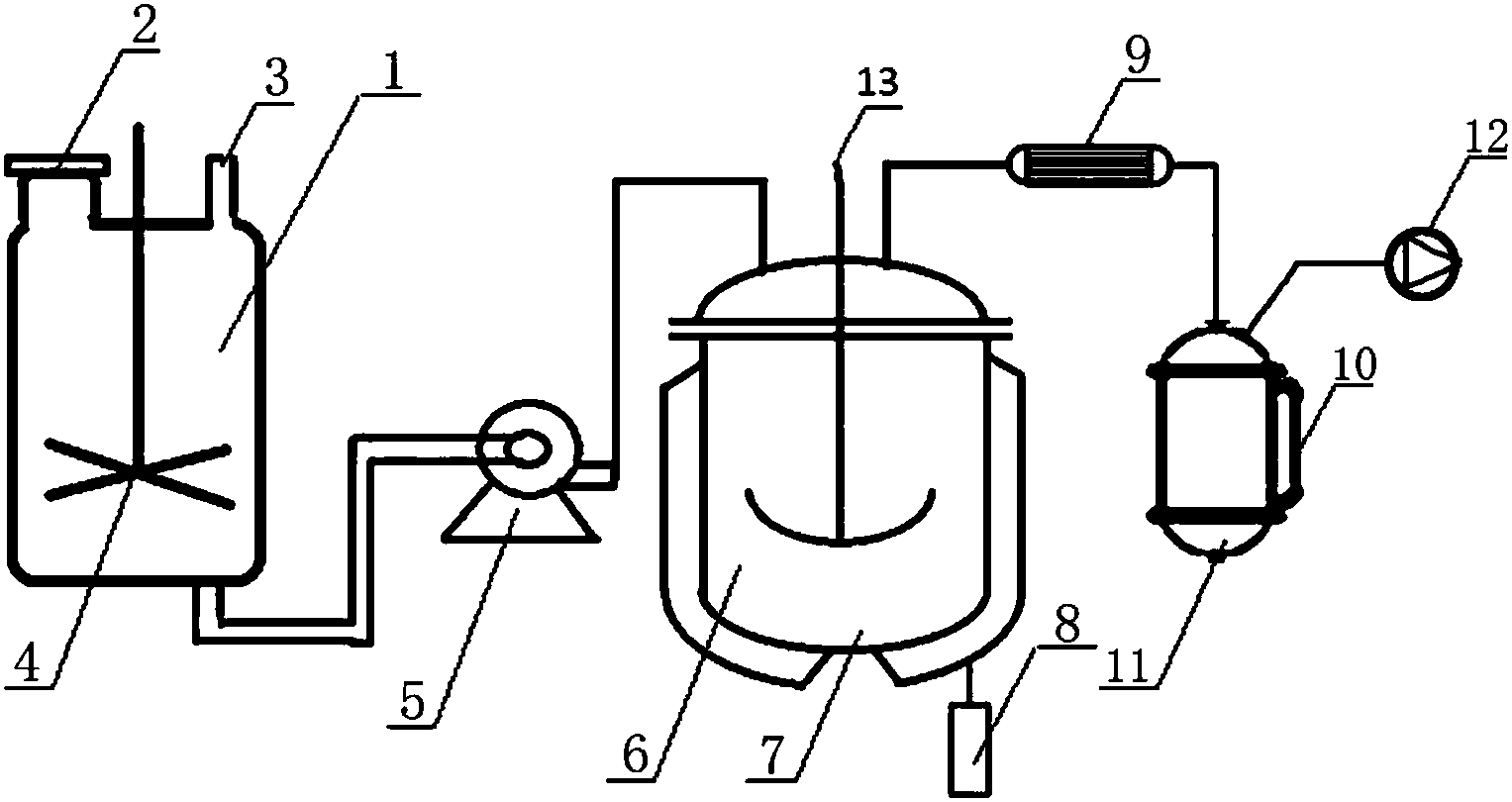

摘要附图

权利要求书

1.一种油泥或污泥的处理方法,其特征在于,包括以下步骤:

步骤一、将油泥或污泥通过储油罐的油泥/污泥进料口加入到所述储油罐中,同时将可回收导热油通过所述储油罐的导热油进料口加入到所述储油罐中,启动所述储油罐中的搅拌器,对所述储油罐中的油泥或污泥和可回收导热油进行搅拌,搅拌后得到的混合物通过泵被输送到第一蒸馏釜中;

步骤二、采用水蒸气加热装置在所述第一蒸馏釜下方对所述第一蒸馏釜进行加热,启动与油水分离罐的上部相连的第一真空泵,并同时启动所述第一蒸馏釜内的第一搅拌装置对所述第一蒸馏釜中的混合物进行搅拌,混合物经过加热蒸馏后得到气体、含导热油的残渣和余下的液态油,所述第一蒸馏釜底部设有第一开口,加热蒸馏后的含导热油的残渣和余下的液态油可经由所述第一开口排出,继续等待后续处理;

步骤三、步骤二中产生的气体经过第一冷凝器被冷凝成液体后,进入所述油水分离罐,可回收导热油和水在油水分离罐中静置分层,所述油水分离罐中的水经由所述油水分离罐底部的第二开口排出,所述油水分离罐中剩余的可回收导热油被收集等待回收利用;

步骤四、将步骤二中产生的含导热油的残渣通过残渣进料口加入第二蒸馏釜中。采用电加热装置在所述第二蒸馏釜下方对所述第二蒸馏釜进行加热,启动与导热油回收罐的上部相连的第二真空泵,并同时启动所述第二蒸馏釜内的第二搅拌装置对所述第二蒸馏釜中的含导热油的残渣进行搅拌,含导热油的残渣经过加热蒸馏后得到挥发的导热油气体和余下的残渣,所述第二蒸馏釜底部设有第三开口,加热蒸馏后的残渣可经由所述第三开口排出,继续等待后续处理;蒸发的导热油气体经过第二冷凝器被冷凝成液体后,进入所述导热油回收罐中,被收集等待回收利用。

2.如权利要求1所述的油泥或污泥的处理方法,其特征在于,向所述储油罐中添加的可回收导热油与油泥或污泥的质量比≥0.8。

3.如权利要求1所述的油泥或污泥的处理方法,其特征在于,所述搅拌器的搅拌时间为10-20分钟。

4.如权利要求1所述的油泥或污泥的处理方法,其特征在于,所述水蒸气加热装置是120℃饱和水蒸气加热装置。

5.如权利要求1所述的油泥或污泥的处理方法,其特征在于,采用所述水蒸气加热装置在所述第一蒸馏釜下方对所述第一蒸馏釜进行加热的时间为30-60分钟。

6.如权利要求1所述的油泥或污泥的处理方法,其特征在于,所述电加热装置是恒温加热温度超过导热油露点的加热装置。

7.如权利要求1所述的油泥或污泥的处理方法,其特征在于,采用所述电加热装置在所述第二蒸馏釜下方对所述第二蒸馏釜进行加热的时间为20-30分钟。

8.如权利要求1所述的油泥或污泥的处理方法,其特征在于,步骤二中得到的含导热油的残渣和余下的液态油通过过滤装置被分离,余下的液态油经处理后继续回收利用,含导热油的残渣主要包括有机质、含有重金属的无机质和夹带的导热油。

9.如权利要求1所述的油泥或污泥的处理方法,其特征在于,步骤四中得到的残渣主要包括有机质和含有重金属的无机质,其中有机质通过热裂解方法处理,含有重金属的无机质经过简单酸洗制作成絮凝剂。

10.如权利要求1所述的油泥或污泥的处理方法,其特征在于,所述可回收导热油可以是柴油或煤油。

说明书

一种油泥或污泥的处理方法

技术领域

本发明涉及一种油泥或污泥的处理方法,尤其涉及一种通过柴油对油泥或污泥进行油炸脱水处理的方法。

背景技术

在油田及炼油厂的生产、储运及含油污水处理过程中,会产生大量的含油污泥,简称为油泥。

按来源不同,油泥可分为三种不同类型:(1)在油田开发和开采,尤其是油井采油生产和井下作业施工过程中产生的油泥,称为落地油泥或作业油泥。通常含油率较高,最多可达40~50%,含水量小,成块状、粒状、粉状和泥状,夹杂有石子、木块等固体杂质;(2)在原油生产、运输过程中,各种贮油罐、脱水罐、污油罐中通过自然沉降在底部中也会产生大量油泥,称为罐底油泥;(3)产自联合站等污水处理装置,此类油泥含水量很高,可高达90%以上,其余为少量的油以及固体物质。

油泥的主要污染物是石油。石油是含有烃类和少量其它有机物的复杂混合物。烃类组分是由烷烃,环烷烃和芳香烃等200~300种不同的烃所组成的。非烃类组分包括环烷酸,酚,杂环氮和硫化物等。

油泥的存在会对生产造成严重的影响:导致回注水中悬浮物含量严重超标,造成地层被堵塞,油相吸水能力明显下降,从而使得注水压力不断升高,且降低了水井增注措施的有效期,增加了处理费用和工作量;其次,为了防止悬浮物在系统中进行恶性循环,每天有大量的污水被外排,在严重浪费水资源的同时造成环境污染;另外,在沉降罐、净水罐等中沉积的油泥会缩短清罐周期,若得不到及时有效的处理清出的大量油泥,将之露天堆放,则是对油泥中所含石油的浪费,同时也严重污染了环境。在我国,仅大庆油田每年产生的油泥就有1.43×105m3。

我国油田普遍采用直接掩埋法处理含油污泥,该方法需占用大量的土地,且掩埋后的污泥中的原油及化学药剂短时间内无法分解,有害成分的渗漏可能会对地下水造成污染,产生更大范围的污染。

萃取分离法能得到可直接利用的原油及有机物,而余下的泥水则返回变为可利用的资源,从而消除了污染,是油田上环境保护的有效措施之一。但是,这种方法存在流程长、工艺复杂、处理费用高的问题,还有待进一步完善。

生物处理也是目前比较有效的一种含油污泥处理技术,是今后发展的方向之一。生物处理的主要原理是微生物利用石油烃类作为碳源进行同化降解,使其最终完全矿化,转变为无害的无机物质(CO2和H20)的过程。污油微生物降解可以按过程机理分为两个方向:一是向油污染点添加具有高效油污降解能力、自然形成并经选择性分离出的细菌、化肥和一些生物吸附剂;二是曝气。向油污染点投加含氮磷的化肥,刺激污染点微生物群的活性。采用生物法处理对环境影响小,生物处理是自然过程的强化,其最终产物是二氧化碳、水和脂肪酸等,不会形成二次污染或导致污染物转移;另外生物法处理的费用低,其费用约为焚烧处理费用的1/4~1/3;而且经过生化处理,污染物残留量可以大幅度降低。但是生物法处理也有两个很大的缺点:一是生物法在筛选石油降解菌和菌种培养上存在很大的困难;二是对含油率较高的污泥处理效果不是很好。

除此之外,焚烧法、热解吸法、焦化法、固化法等方法也被尝试用于处理含油污泥,但因成本高、原油无法回收、二次污染等原因均未能大范围推广。

工业污水和城市生活污水处理后会产生污泥,污泥量通常占污水量体积的0.3%~0.5%,质量约为污水处理量的1%~2%。污泥的组成、性质和数量主要取决于废水的来源和废水处理工艺。

污泥不同于其它的固体废物,在于它具有以下几个主要特征:含水率高,多达70%以上,根据分析,污泥与水分子的结合非常紧密,并具有不同的相态:1、自由态水:可经重力沉淀和机械作用去除。2、物理性结合水:须更多能量去除(如加热)这种水包括:毛细管、间隙水胶态、表面吸附水3、化学性结合水:只有打破化学键才能去除,被称为“平衡水”,这种水包括:细胞内的水、分子水。这部分水份难以焚烧,运输成本高,堆放占地面积大,直接填埋则会使填埋场提前报废。微生物、病原体含量高,不加处理,直接施用或弃置,可能会污染食物链。恶臭污染环境,同时向大气排放温室气体(是二氧化碳的20倍);超细粉末,在热干化和处理过程中存在较大的危险。含有重金属,如果不加控制施用,可能污染土地,造成不可逆的耕地退化;目前污泥的危害还鲜为人知,常常被非法取用,造成土地的重金属积累超标、土地板结,人类居住环境和食物被无意中污染和破坏。

现阶段污泥产业化处置主要有填埋、焚烧、好氧堆肥、干化处理等几种方法。也有文献和专利提到油炸方法处理污泥。韩国Tae-In Ohma,等人在杂志《Journal ofHazardous Materials》2009年第168期445–450页中发表一篇题目为“A study on thedewatering of industrial waste sludge by fry-drying technology”的文章,提出利用废油处理污泥的方法于设备及实验数据。日本RROREX株式会社提出一种污泥和餐厨废油制成生物固体燃料方法,即将污泥和餐厨废油按一定比例预先混合,混合料进入干燥机,干燥后的生物固体作为燃料利用。

填埋方法实际上只是延缓了污染,并不能从根本上解决污泥对环境的污染问题;对于垃圾填埋场距污水处理厂较远的情况,需要很大一部分运输费用;由于从污水处理厂运出的污泥含水量较高压实起来比较困难,因此一般填埋采用污泥和黏土分层交叉间隔填埋;填埋未经处理的污泥也可能会引起疾病等一些卫生问题。对于焚烧,污染治理中有一条极其关键的原则即要避免二次污染,而污泥焚烧时产生的废气会对环境造成了二次污染;其次,湿的污泥热值低也不容易燃烧,污泥与一些辅助燃料混合后进行焚烧,需要大量的辅助燃料,不经济合理。由于堆肥需要10天~15天的发酵过程,这就给污泥处置带来了局限性,影响了污泥处理的速度,所以,污泥处置场的处理能力会受到很大的限制,若要增大日处理量,从一定层面上讲就要扩大污泥处置场规模;该方法通过发酵过程可以将污泥中的部分有害物质除去,将所含有机物转化为植物易于吸收的无机物和小分子有机物,并不能除去污泥中的重金属,因此,对于处理工业废水排出的污泥不宜作为营养土,如直接用于农作物的施肥,可能会造成重金属的富集作用。

另外,中国专利文献CN102701559中提到利用地沟油油炸污泥进行污泥脱水的方法。但是该方法存在两个弊端:1.与污泥相比,地沟油量很少,无法满足所有污泥处理的需求。2.该处理方法成本太高。

因此,本领域的技术人员致力于开发一种油泥或污泥的处理方法,实现资源回收再利用,降低油泥或污泥的处理成本,处理效果好且易于操作。

发明内容

有鉴于现有技术的上述缺陷,本发明所要解决的技术问题是如何采用经济有效、资源可回收再利用的方法处理油泥或污泥。

为实现上述目的,本发明提供了一种油泥或污泥的处理方法,包括以下步骤:

步骤一、将油泥或污泥通过储油罐的油泥/污泥进料口加入到所述储油罐中,同时将可回收导热油通过所述储油罐的导热油进料口加入到所述储油罐中,启动所述储油罐中的搅拌器,对所述储油罐中的油泥或污泥和可回收导热油进行搅拌,搅拌后得到的混合物通过泵被输送到第一蒸馏釜中;

步骤二、采用水蒸气加热装置在所述第一蒸馏釜下方对所述第一蒸馏釜进行加热,启动与油水分离罐的上部相连的第一真空泵,并同时启动所述第一蒸馏釜内的第一搅拌装置对所述第一蒸馏釜中的混合物进行搅拌,混合物经过加热蒸馏后得到气体、含导热油的残渣和余下的液态油,所述第一蒸馏釜底部设有第一开口,加热蒸馏后的含导热油的残渣和余下的液态油可经由所述第一开口排出,继续等待后续处理;

步骤三、步骤二中产生的气体经过第一冷凝器被冷凝成液体后,进入所述油水分离罐,可回收导热油和水在油水分离罐中静置分层,所述油水分离罐中的水经由所述油水分离罐底部的第二开口排出,所述油水分离罐中剩余的可回收导热油被收集等待回收利用;

步骤四、将步骤二中产生的含导热油的残渣通过残渣进料口加入第二蒸馏釜中。采用电加热装置在所述第二蒸馏釜下方对所述第二蒸馏釜进行加热,启动与导热油回收罐上部相连的第二真空泵,并同时启动所述第二蒸馏釜内的第二搅拌装置对所述第二蒸馏釜中的混合物进行搅拌,含导热油的残渣经过加热蒸馏后得到挥发的导热油气体和余下的残渣,所述第二蒸馏釜底部设有第三开口,加热蒸馏后的残渣可经由所述第三开口排出,继续等待后续处理;蒸发的导热油气体经过第二冷凝器被冷凝成液体后,进入导热油回收罐中,被收集等待回收利用。所述导热油回收罐底部设有第四开口。

进一步地,向所述储油罐中添加的可回收导热油与油泥或污泥的质量比≥0.8。

进一步地,所述搅拌器的搅拌时间为10-20分钟。

进一步地,所述水蒸气加热装置是120℃饱和水蒸气加热装置。

进一步地,采用所述水蒸气加热装置在所述第一蒸馏釜下方对所述第一蒸馏釜进行加热的时间为30-60分钟。

进一步地,所述蒸馏釜底部开口形状为方形或圆形,所述第一蒸馏釜上部设有破坏泡沫气泡的网状物,所述网状物由金属材料制成。

进一步地,步骤二中得到的含导热油的残渣主要包括有机质、含有重金属的无机质和夹带的导热油,通过过滤装置被分离,余下的液态油经处理后继续回收利用。

进一步地,所述电加热装置是加热温度超过导热油露点加热装置(煤油的露点是280℃,柴油的露点是360℃)。

进一步地,采用所述电加热装置在所述第二蒸馏釜下方对所述第二蒸馏釜进行加热的时间为20-30分钟。

进一步地,步骤四中得到的残渣主要包括有机质和含有重金属的无机质,其中有机质通过热裂解方法处理,含有重金属的无机质经过简单酸洗制作成絮凝剂。

进一步地,所述可回收导热油可以是柴油或煤油。