申请日2015.05.25

公开(公告)日2015.09.16

IPC分类号C02F11/04; C02F11/10; C02F11/14; C02F11/12

摘要

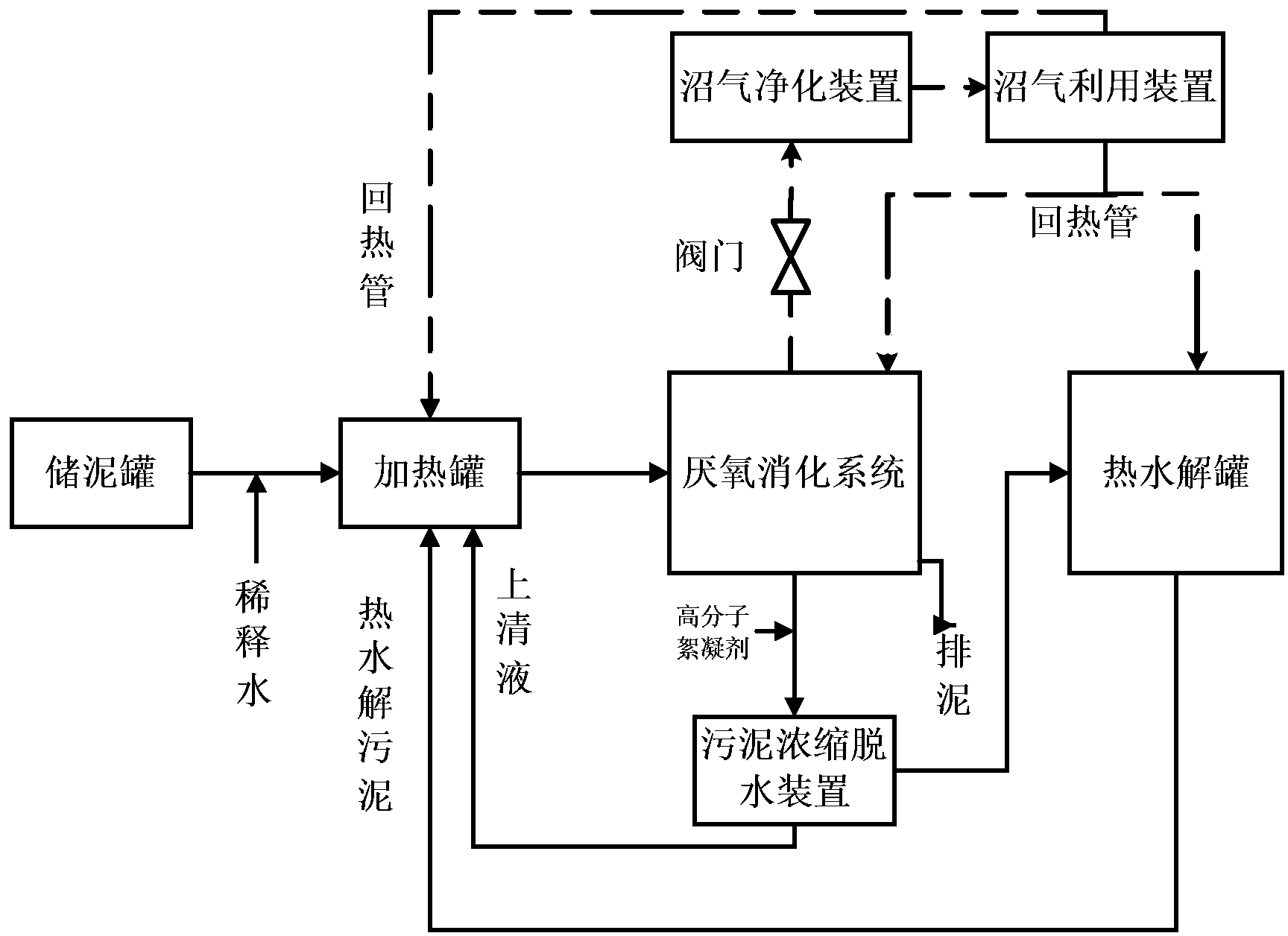

本发明提出了一种厌氧消化污泥调质系统,包括储泥罐、加热罐、厌氧消化系统、沼气净化装置、沼气利用装置、污泥浓缩脱水装置和热水解反应罐,其中,储泥罐、加热罐和厌氧消化系统依次相连通;厌氧消化系统分别与沼气净化装置和污泥浓缩脱水装置相连通;污泥浓缩装置分别与加热罐和热水解罐相连通;沼气净化装置与沼气利用装置相连通;沼气利用装置分别与厌氧消化系统和热水解罐相连通;热水解罐与加热罐相连通。本发明采用后置热水解处理的工艺,可将原本消耗在污泥易生物降解部分上的能量转移到处理难降解的部分,从而获得更好的产气效率,并可大大提高能源的利用效率,为实际工程减少大量运行成本。

权利要求书

1.一种厌氧消化污泥调质系统,其特征在于,包括储泥罐、加热罐、厌氧 消化系统、沼气净化装置、沼气利用装置、污泥浓缩脱水装置和热水解反应罐, 其中,所述的储泥罐、加热罐和厌氧消化系统依次相连通;所述的厌氧消化系统 分别与所述沼气净化装置和所述污泥浓缩脱水装置相连通;所述污泥浓缩装置分 别与所述加热罐和所述热水解罐相连通;所述的沼气净化装置与所述沼气利用装 置相连通;所述沼气利用装置分别与所述加热罐、厌氧消化系统和热水解罐通过 回热管连通;所述热水解罐与所述加热罐相连通。

2.根据权利要求1所述的厌氧消化污泥调质系统,其特征在于,所述的储 泥罐与加热管之间、加热管与厌氧消化系统之间、污泥浓缩脱水装置与加热罐之 间以及污泥浓缩脱水装置与热水解罐之间均设置有污泥泵。

3.一种厌氧消化污泥调质方法,其特征在于,包括如下步骤:

将储泥罐中的污泥与水混合稀释经污泥泵进入加热罐,与回流的水热污泥和 上清液充分混合,控制含固率为4~10%,然后通过污泥泵进入厌氧消化系统进 行厌氧消化反应,产生的沼气净化后使用沼气利用装置进行发电,厌氧消化系统 定期向外排出沼渣,产生的剩余消化液与高分子絮凝剂混合进入污泥浓缩脱水装 置,经污泥浓缩脱水装置离心分离,后上清液回流至加热罐,浓缩的消化液进入 热水解反应罐搅拌升温,再通过污泥泵回流入加热罐。

4.根据权利要求3所述的厌氧消化污泥调制方法,其特征在于,所述厌氧 消化系统采用50~60℃高温厌氧消化反应或30~40℃中温厌氧消化反应,停留时 间10~40天。

5.根据权利要求3所述的厌氧消化污泥调制方法,其特征在于,所述的厌 氧消化系统为柱形厌氧消化罐、卵形厌氧消化罐、两相厌氧消化系统或其他厌氧 消化系统中的任何一种。

6.根据权利要求3所述的厌氧消化污泥调制方法,其特征在于,所述热水 解罐中热水解温度设置为90~170℃,停留时间在30分钟到5天。

7.根据权利要求3所述的厌氧消化污泥调制方法,其特征在于,所述热水 解反应罐中投加酸、碱或氧化剂中的任意一种用于增强处理效果。

8.根据权利要求7所述的厌氧消化污泥调制方法,其特征在于,所述的酸 为有机酸或无机酸;所述的碱为NaOH、KOH、Ca(OH)2、Na2O、CaO、K2O和 尿素中的任何一种;所述的氧化剂为过氧化氢、次氯酸钠、氧化氯或臭氧中的任 意一种。

9.根据权利要求3所述的厌氧消化污泥调制方法,其特征在于,所述的离 心转速为2500~5000r/min。

10.根据权利要求3所述的厌氧消化污泥调制方法,其特征在于,所述加热 罐、热水解反应罐和厌氧消化系统的热量来源于沼气发电的余热。

说明书

一种厌氧消化污泥调质系统及方法

技术领域

本发明属于固体废弃物处理领域,具体地涉及一种对厌氧消化污泥调质系统 及方法。

背景技术

随着国家对生态建设的重视程度不断加大,污泥的处理处置成为了新的热 点。针对污泥这类固态废弃物,遵循三化原则,即无害化、减量化、资源化。在 现今的处理技术中,厌氧消化技术是比较符合三化原则的技术之一。

然而,传统下水污泥厌氧消化存在反应速度慢、能耗高、停留时间长(30~40 天)、产气中甲烷含量低等缺点,限制了厌氧消化技术优势的发挥。

国内外对污泥预处理技术展开多项研究,目前,研究较多的预处理技术包括 超声波、臭氧、热处理、酸碱处理以及高级氧化技术等。但这些污泥预处理技术 存在能耗高或者效率低等缺陷,限制了这些技术的广泛应用。

热水解技术,具有效果好、时间短的技术、运行操作相对简单的等点,是现 在最常用预处理技术之一,经常与其他预处理工艺组成联合处理方法。如中国专 利文献CN102627384A公开的《一种提高沼气产量的污泥处理方法》,是将污水 处理过程中产生的污泥首先经过脱水预处理,使污泥含水率为87~93%,对脱水 预处理后的污泥加热加压,加热温度为160~190℃,加压压力为5~10个大气压, 持续25分钟~50分钟,然后降至常压,并降温,污泥降温至30~36℃后进入中温 厌氧消化处理过程,产生沼气,该方法通过加热加压使污泥内的细胞破裂,细胞 内含物流出,释放有机物,使得厌氧消化效率提高。但是该方法操作条件要求高、 能耗大、处理周期长。CN102826730A公布的《一种厌氧消化污泥热水解和超声 波联合预处理方法》,是将经浓缩后的污泥进行预处理,使污泥温度升高到 50~60℃,通过污泥泵泵入热水解反应罐,并向反应罐内通入蒸汽,使温度控制 在118~122℃,保持30分钟,热水解预处理后的污泥经热交换器使温度降低至 50℃后进入超声波反应器内,用频率为20~28KHz、声能密度为0.33W/mL的超 声波进行处理,处理时间为30到60分钟。该方法不但可以提高污泥的水解速率, 还可以缩短超声破解的时间,降低预处理的能耗。但是该方法同样也存在操作条 件要求高、能耗高的问题,难以实现能量收益。

目前国内外的研究主要集中在预处理技术的研究上,对于整个厌氧消化工艺 的研究较少。常规的前置热水解工艺在运行时,会将污泥中易生物降解和难降解 的部分一起升高温度,消耗大量能量,尤其是在处理的对象为混合污泥时,其中 的初沉污泥大多数都是易降解的有机质。污泥的热水解温度越高越有利于污泥的 厌氧消化反应(最高温度不超过170℃),但是实际工程中无法满足大量的能耗, 因此若能在处理时将原本消耗在易生物降解部分的能量转移到难降解的部分,一 方面,可节省大量能耗,降低实际工程的运行成本,配合热电联产可获得能量盈 余,从而产生一定的经济效益;另一方面,节省下的能量可用于提高热水解时的 污泥温度,强化难降解部分的热水解的效能,从而提高产气效率和工程效益。

发明内容

发明目的:针对现有的污泥厌氧消化热水解预处理系统的不足,本发明提供 一种厌氧消化污泥调质系统,通过将预处理工艺设置在厌氧消化系统之后,减少 了热水解过程中对易生物降解的成分消耗的能量,将节省的能量集中处理污泥中 难降解的部分,从而减少能量消耗,提高污泥厌氧消化性能,更好的实现污泥的 减量化、资源化。

本发明还要解决的技术问题在于提供一种厌氧消化污泥调质方法。

技术方案:为实现上述技术目的,本发明提出了一种厌氧消化污泥调质系统, 其特征在于,包括储泥罐、加热罐、厌氧消化系统、沼气净化装置、沼气利用装 置、污泥浓缩脱水装置和热水解反应罐,其中,所述的储泥罐、加热罐和厌氧消 化系统依次相连通;所述的厌氧消化系统分别与所述沼气净化装置和所述污泥浓 缩脱水装置相连通;所述污泥浓缩装置分别与所述加热罐和所述热水解罐相连 通;所述的沼气净化装置与所述沼气利用装置相连通;所述沼气利用装置分别与 所述厌氧消化系统和热水解罐相连通;所述热水解罐与所述加热罐相连通。

其中,所述的储泥罐与加热管之间、加热管与厌氧消化系统之间、污泥浓缩 脱水装置与加热罐之间以及污泥浓缩脱水装置与热水解罐之间均设置有污泥泵。

本发明同时提出了一种厌氧消化污泥调质方法,包括如下步骤:

将储泥罐中的污泥与水混合稀释经污泥泵进入加热罐,与回流的水热污泥和 上清液充分混合,控制含固率为4~10%,然后通过污泥泵进入厌氧消化系统进 行厌氧消化反应,产生的沼气净化后使用沼气利用装置进行发电,厌氧消化系统 定期向外排出沼渣,产生的剩余消化液与高分子絮凝剂混合进入污泥浓缩脱水装 置,经污泥浓缩脱水装置离心分离,后上清液回流至加热罐,浓缩的消化液进入 热水解反应罐搅拌升温,再通过污泥泵回流入加热罐。

优选地,所述厌氧消化系统采用50~60℃高温厌氧消化反应或30~40℃中温 厌氧消化反应,停留时间10~40天。

具体地,所述的厌氧消化系统为柱形厌氧消化罐、卵形厌氧消化罐、两相厌 氧消化系统或其他厌氧消化系统中的任何一种。

优选地,所述热水解罐中热水解温度设置为90~170℃,停留时间在30分钟 到5天。更优选地,所述热水解罐中热水解温度设置为90~130℃。

为进一步增加处理效果,在反应过程中可以向所述热水解反应罐中投加酸、 碱或氧化剂中的任意一种用于增强处理效果。

其中,所述的酸为有机酸或无机酸,如盐酸、硫酸、乙酸等;所述的碱为 NaOH、KOH、Ca(OH)2、Na2O、CaO、K2O和尿素中的任何一种;所述的氧化 剂为过氧化氢、次氯酸钠、氧化氯或臭氧中的任意一种。由于污泥中包含大量的 微生物,通过向热水解反应罐中投加酸、碱或氧化剂,可以污泥内的细胞破裂, 从而使细胞内含物流出,释放有机物,从而进一步提高厌氧消化效率。优选地, 可用碱或氧化剂调节体系的pH调节至9~14的范围内,用酸将体系的pH调节至 4~8的范围内。

优选地,在调制过程中,离心的转速为2500~5000r/min

为进一步合理利用能源,所述加热罐、热水解反应罐和厌氧消化系统的热量 来源于沼气发电的余热。

该系统包括储泥罐、厌氧消化系统、热水解反应罐、沼气净化装置、沼气利 用装置、离心分离装置,从储泥罐至厌氧消化系统至离心分离装置至热水解反应 罐均使用污泥泵连接,沼气净化装置通过设有阀门的管道与厌氧消化系统连接, 沼气利用装置与加热罐、厌氧消化系统和热水解反应罐均有回热管相连。

上述系统运行时,储泥罐中的污泥与水混合稀释经污泥泵进入加热罐,与回 流的水热污泥和上清液充分混合,通过污泥泵进入厌氧消化系统进行厌氧消化反 应,产生的沼气经过净化后使用沼气利用装置进行发电,厌氧消化系统定期向外 排出沼渣,产生的剩余消化液与高分子絮凝剂混合进入污泥浓缩/脱水装置,离 心分离后上清液回流加热罐,浓缩的消化液中加碱后进入热水解反应罐加热搅 拌,利用热水解或热碱联合处理可以很好的改变污泥中难降解部分的理化性质, 使污泥破壁,从而更易被生物降解,最后通过污泥泵回流入加热罐。

有益效果:本发明通过将预处理工艺设置在厌氧消化系统之后,针对混合污 泥中含有大量易生物降解的成分,减少了热水解过程中对易生物降解的成分消耗 的能量,将节省的能量集中处理污泥中难降解的部分,从而减少能量消耗,提高 污泥厌氧消化性能,更好的实现污泥的减量化、资源化。