申请日2015.05.14

公开(公告)日2015.09.02

IPC分类号C02F11/12

摘要

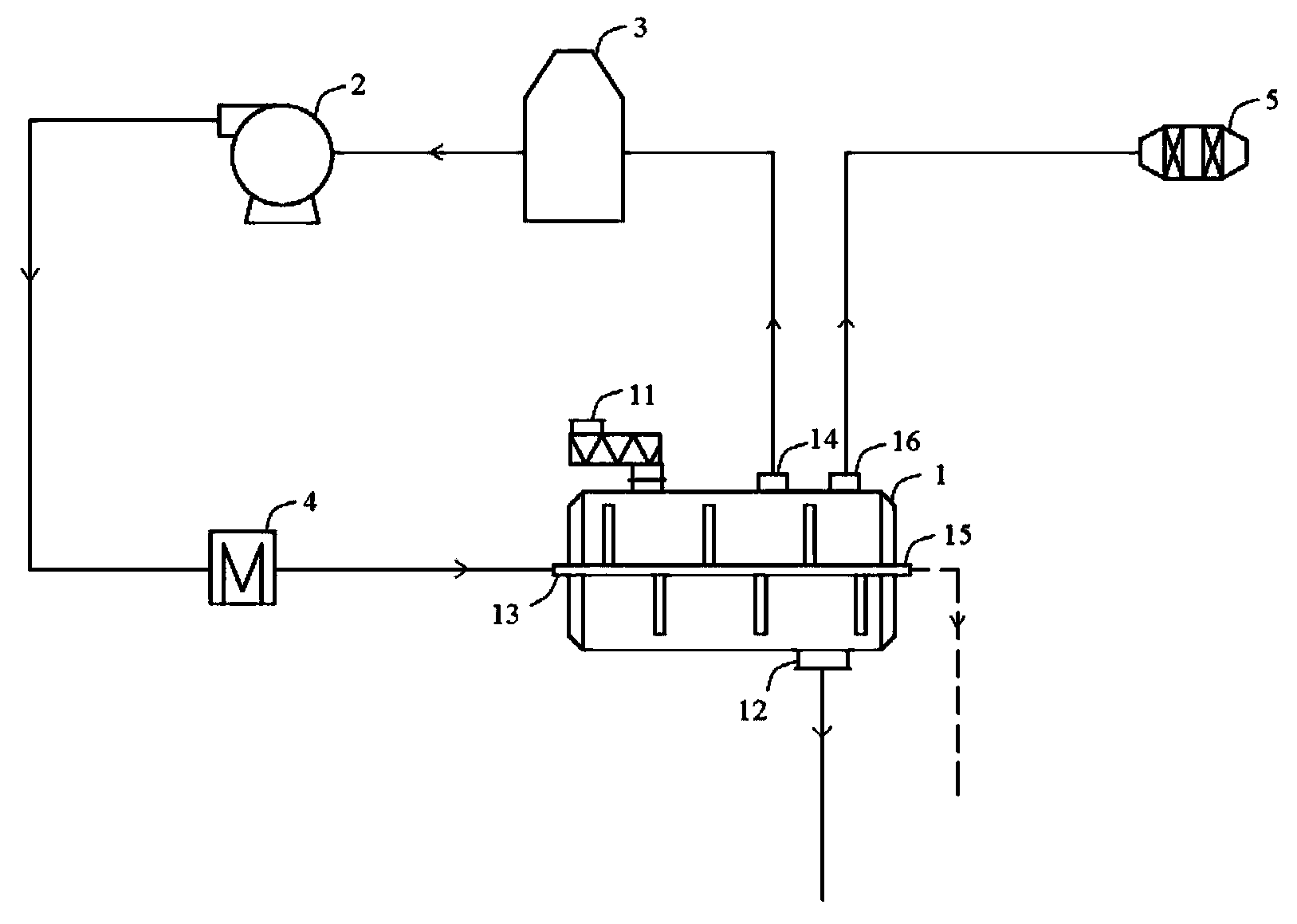

本发明提供了一种污泥干燥处理系统及方法,所述系统包括:蒸汽压缩机、加热器、真空干燥器、除尘器和净化装置;蒸汽压缩机与加热器连接;真空干燥器上设置有污泥进料口、污泥排出口、蒸汽入口、蒸汽出口、冷凝水排出口和不凝气排放口;加热器与真空干燥器的蒸汽入口连接,真空干燥器上的蒸汽出口与除尘器连接;除尘器与蒸汽压缩机连接;真空干燥器的不凝气排放口与净化装置连接。通过本发明,使污泥中的水分在真空状态下蒸发形成蒸汽,同时得到干燥的污泥。由于污泥蒸发产生的蒸汽增压升温后作为热源循环使用以及水的沸点降低,可大幅度降低污泥干燥的能耗。同时低温蒸发的方式,臭气产生量较少,避免了污泥处理产生的臭气造成环境污染。

权利要求书

1.一种污泥干燥处理系统,其特征在于,包括:

蒸汽压缩机、加热器、真空干燥器、除尘器和净化装置;

所述蒸汽压缩机与所述加热器连接;

所述真空干燥器上设置有污泥进料口、污泥排出口、蒸汽入口、蒸 汽出口、冷凝水排出口和不凝气排放口;

所述加热器与所述真空干燥器的所述蒸汽入口连接,所述真空干燥 器上的所述蒸汽出口与所述除尘器连接;

所述除尘器与所述蒸汽压缩机连接;

所述真空干燥器的不凝气排放口与所述净化装置连接。

2.根据权利要求1所述的系统,其特征在于:

所述加热器为电加热器或蒸汽加热器。

3.根据权利要求1所述的系统,其特征在于:

所述蒸汽压缩机为变频式蒸汽压缩机。

4.根据权利要求1所述的系统,其特征在于:

所述真空干燥器的冷凝水排出口与污水处理设备连接。

5.一种采用权利要求1-4任一项所述系统进行污泥干燥处理的方法, 其特征在于,包括:

步骤1、采用蒸汽压缩机对真空干燥器抽真空;

步骤2、将待处理的污泥加压输送至以蒸汽作为热源的所述真空干燥 器的污泥进料口;

步骤3、所述真空干燥器通过间接换热将所述蒸汽冷凝的热量传给所 述污泥,所述污泥中的水分在压力低于一个大气压和蒸发温度低于100℃ 的真空状态下蒸发形成蒸汽,同时得到干燥的污泥;

步骤4、形成的蒸汽通过所述真空干燥器的蒸汽出口依次经过除尘器 除尘、蒸汽压缩机加压升温以及加热器加热处理后,进入所述真空干燥 器的蒸汽入口作为所述步骤2中的热源循环使用。

6.根据权利要求5所述的方法,在所述将待处理的污泥加压输送至 以蒸汽作为热源的所述真空干燥器的污泥进料口之前,所述方法还包括:

对所述污泥进行预处理。

7.根据权利要求5所述的方法,还包括:

作为热源的所述蒸汽加热污泥后形成的不凝气体经所述真空干燥器 的不凝气排放口进入净化装置处理至达到大气排放标准。

8.根据权利要求5所述的方法,还包括:

作为热源的所述蒸汽加热污泥后形成的冷凝水经所述真空干燥器的 冷凝水排出口进入污水处理设备处理至达到排放标准或回用标准。

9.根据权利要求5所述的方法,还包括:

所述干燥的污泥经所述真空干燥器的污泥排出口排出。

10.根据权利要求5所述的方法,其特征在于:

所述蒸汽压缩机为变频式蒸汽压缩机,所述加热器为电加热器或蒸 汽加热器。

说明书

一种污泥干燥处理的系统及方法

技术领域

本发明涉及环保技术领域,特别是涉及一种污泥干燥处理系统,以及, 一种污泥干燥处理方法。

背景技术

随着我国污水处理行业的发展,污水处理能力的提高,造成污泥产 量的急剧增加,有关人士估计,污泥产生量若以此速度增长,总量将在 2015年达到3560万t。据统计,目前全国城镇污水处理厂的污泥只有少 部分进行焚烧、填埋和再利用,大部分污泥未得到规范化处置,这些堆 积污泥中含有的微生物、病原体等有害物质,已经对周边环境构成了严 重威胁,污泥处置已成为污水处理面临的又一技术难题。

污泥处置方式主要有填埋、焚烧和生物堆肥等。污泥的后续利用主 要取决于含水率的高低,污泥含水率低于50%才适合进行焚烧,含水率 低于60%才可以进行堆肥,城市污泥含水率较高,机械脱水后的含水率 仍在80%以上,因此,污泥干化是解决污泥处置难题的关键所在。

污泥干化工艺主要可分为热干化、太阳能干化、生物干化和水热干 化等,热干化法属于传统热能污泥干化法,是目前应用最广泛也是最成 熟的干化技术,污泥常见热干化工艺有直接干化(流化床干化、转鼓干 化等)、间接干化(薄层干化、浆式干化等)、辐射干化(带式干化、 螺旋式干化等),其设备制造商主要在美国、法国、德国、比利时、意 大利等发达国家。

进入中国市场的污泥干化装置普遍采用热干化技术,运行的能耗很 高,给企业造成很大负担,过高的能耗也不符合我国节能减排的要求。 而且,污泥干燥时为了提高污泥水分蒸发强度,其操作温度较高,干燥 对污泥的处理不仅是脱水,还具有热处理的效应,污泥在热处理过程中 产生的臭气会严重影响环境。并且,即使在高温条件,也有部分病原菌、 寄生虫存活,并随着污泥排放而污染周边环境。此外,干燥处理后的污 泥温度很高,再进行运输、土壤改良等后续处理时很不方便。

面对国内污泥处理市场的需求,开发低能耗少污染便于处理及安全 的污泥干燥机制十分迫切。

发明内容

鉴于上述问题,提出了本发明以便提供一种克服上述问题或者至少 部分地解决上述问题的污泥干燥处理系统和污泥干燥处理方法。

为了解决上述问题,本发明提供了一种污泥干燥处理系统,包括:

蒸汽压缩机、加热器、真空干燥器、除尘器和净化装置;

所述蒸汽压缩机与所述加热器连接;

所述真空干燥器上设置有污泥进料口、污泥排出口、蒸汽入口、蒸 汽出口、冷凝水排出口和不凝气排放口;

所述加热器与所述真空干燥器的所述蒸汽入口连接,所述真空干燥 器上的所述蒸汽出口与所述除尘器连接;

所述除尘器与所述蒸汽压缩机连接;

所述真空干燥器的不凝气排放口与所述净化装置连接。

可选地,所述加热器为电加热器或蒸汽加热器。

可选地,所述蒸汽压缩机为变频式蒸汽压缩机。

可选地,所述真空干燥器的冷凝水排出口与污水处理设备连接。

根据本发明的另一个实施例,本发明还提供了一种污泥干燥处理方 法,包括:

步骤101、采用蒸汽压缩机对真空干燥器抽真空;

步骤102、将待处理的污泥加压输送至以蒸汽作为热源的所述真空干 燥器的污泥进料口;

步骤103、所述真空干燥器通过间接换热将所述蒸汽冷凝的热量传给 所述污泥,所述污泥中的水分在压力低于一个大气压和蒸发温度低于 100℃的真空状态下蒸发形成蒸汽,同时得到干燥的污泥;

步骤104、形成的蒸汽通过所述真空干燥器的蒸汽出口依次经过除尘 器除尘、蒸汽压缩机加压升温以及加热器加热处理后,进入所述真空干 燥器的蒸汽入口作为所述步骤2中的热源循环使用。

可选地,对所述污泥进行预处理。

可选地,作为热源的所述蒸汽加热污泥后形成的不凝气体经所述真 空干燥器的不凝气排放口进入净化装置处理至达到大气排放标准。

可选地,作为热源的所述蒸汽加热污泥后形成的冷凝水经所述真空 干燥器的冷凝水排出口进入污水处理设备处理至达到排放标准或回用标 准。

可选地,所述干燥的污泥经所述真空干燥器的污泥排出口排出。

可选地,所述蒸汽压缩机为变频式蒸汽压缩机,所述加热器为电加 热器或蒸汽加热器。

依据本发明实施例的污泥干燥处理系统,包括蒸汽压缩机、加热器、 真空干燥器、除尘器和净化装置,所述真空干燥器上设置有污泥进料口 、污泥排出口、蒸汽入口、蒸汽出口、冷凝水排出口和不凝气排放口。

通过所述加热器与所述真空干燥器的所述蒸汽入口连接,所述真空 干燥器上的所述蒸汽出口与所述除尘器连接,所述除尘器与所述蒸汽压 缩机连接,可以使所述蒸汽压缩机将所述真空干燥器抽真空,将待处理 的污泥加压输送至以蒸汽作为热源的所述真空干燥器的污泥进料口,所 述真空干燥器通过间接换热将所述蒸汽冷凝的热量传给所述污泥,可以 使污泥中的水分在压力低于一个大气压和蒸发温度低于100℃的真空状 态下蒸发形成蒸汽,同时得到干燥的污泥,由于污泥中的水分在真空环 境下蒸发,水的沸点降低,减少水分蒸发所需热量,从而降低了污泥干 燥的能耗。

并且,通过上述连接关系,污泥蒸发产生的蒸汽通过所述真空干燥 器的蒸汽出口依次经过蒸汽压缩机加压升温以及加热器加热处理后,进 入所述真空干燥器的蒸汽入口,使得污泥蒸发产生的蒸汽作为热源循环 使用,可大幅度降低污泥干燥的能耗。

通过所述真空干燥器上设置的污泥排出口将所述干燥的污泥排出, 由于蒸发温度小于100℃,污泥排出温度低,污泥排出时带走的热量少, 进一步降低了污泥干燥的能耗。

由于低温蒸发的方式无污泥臭气溢出,相对于传统的高温热干化技 术,臭气产生量较少,避免了污泥处理产生的臭气造成环境污染。

由于污泥干燥处理在真空状态下进行,污泥中的病原菌、寄生虫卵 灭活,进一步避免了处理后的污泥造成环境污染。

由于降低了污泥排出时的温度,不会破坏污泥的有机质成份,便于 土壤改良等污泥后续处理;

通过所述真空干燥器上的所述蒸汽出口与所述除尘器连接,所述除 尘器与所述蒸汽压缩机连接,可以使污泥的水分在干燥时形成的蒸汽通 过除尘器除尘,除去了循环气体中的粉尘杂质,降低了污泥干燥时磨损 隐患和粉尘爆炸风险。

通过所述真空干燥器的不凝气排放口与所述净化装置连接,使得作 为热源的所述蒸汽加热污泥后形成的不凝气体经所述净化装置处理至达 到大气排放标准,从而减少了污泥干燥处理产生的废气对环境的二次污 染。

所述加热器还可以设置为电加热器或蒸汽加热器,用于补充污泥干 燥处理系统运行过程中损失的热量。

所述蒸汽压缩机还可以设置为变频式蒸汽压缩机,使得准确控制蒸 发温度,避免了蒸发温度过低造成蒸发缓慢,或是蒸发温度过高造成了 能量浪费,进一步降低污泥干燥的能耗。

所述真空干燥器的冷凝水排出口还可以通过与污水处理设备连接, 处理至达到排放标准或回用标准,减少了污泥干燥处理时产生的污水对 环境的二次污染。

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明 的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上 述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实 施方式。