申请日2015.08.20

公开(公告)日2015.11.25

IPC分类号C02F103/36; C02F9/12

摘要

本发明公开了一种橡胶助剂生产废水的预处理方法,所述橡胶助剂生产废水为M废水、DM废水和CBS废水;采用液膜分离技术预处理M废水,采用络合萃取技术预处理DM废水,采用液膜分离技术预处理CBS废水。本发明首次提出在橡胶助剂生产废水领域有针对性的处理各生产废水,方法简单,处理效率高,且运行稳定,有利于节能环保,具有明显的环境效益。

权利要求书

1.一种橡胶助剂生产废水的预处理方法,所述橡胶助剂生产废水为M废 水、DM废水和CBS废水;其特征在于,

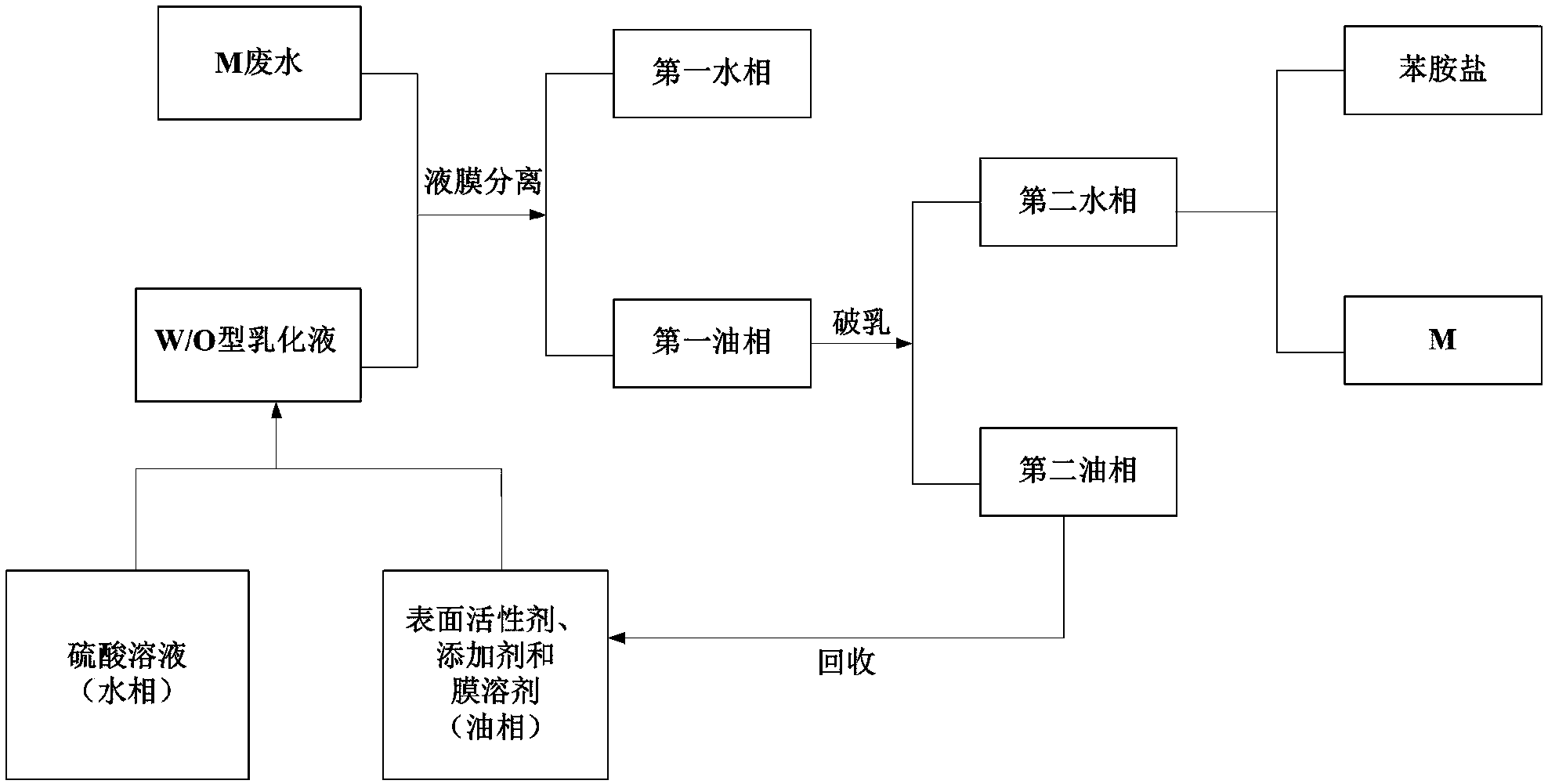

当所述橡胶助剂生产废水为M废水时,采用液膜分离技术预处理M废水, 包括步骤:

1.1)制备W/O型乳化液,所述W/O型乳化液的成分满足能将M废水中 的苯胺盐与其它有机物分离;

1.2)将M废水与W/O型乳化液混合,之后分层为第一油相和第一水相;

1.3)将第一油相进行静电破乳,之后分层为第二油相和第二水相,第二 水相含有苯胺盐和M,完成M废水的预处理;

当所述橡胶助剂生产废水为DM废水时,采用络合萃取技术预处理DM 废水,包括步骤:

2.1)制备络合萃取剂,所述络合萃取剂的成分满足能将DM废水中的M 钠盐与其它有机物分离;

2.2)将DM废水的pH值调至3-5,之后与络合萃取剂混合,分层为第三 油相和第三水相;

2.3)将第三油相和碱性水溶液混合,之后分层为第四油相和第四水相, 第四水相中含有M钠盐,完成DM废水的预处理;

当所述橡胶助剂生产废水为CBS废水时,采用液膜分离技术预处理CBS 废水,包括步骤:

3.1)制备W/O型乳化液,所述W/O型乳化液的成分满足能将CBS废水 中的环己胺与其它有机物分离;

3.2)将CBS废水与W/O型乳化液混合,之后分层为第五油相和第五水 相;

3.3)将第五油相进行静电破乳,之后分层为第六油相和第六水相,第六 水相含有环己胺,完成CBS废水的预处理。

2.根据权利要求1所述的橡胶助剂生产废水的预处理方法,其特征在于,

步骤1.1)中,W/O型乳化液的制备包括步骤:

1)以表面活性剂、添加剂和膜溶剂的混合物为油相;

以硫酸溶液为水相;

2)将油相和水相混合,得到W/O型乳化液;

其中,表面活性剂、添加剂和膜溶剂的体积比为2-3:3-6:91-95;油相 和水相的体积比为1.5-2:1;

步骤1)中,所述表面活性剂选自Span-80、L-113A、L-113B中一种或两 种以上混合物;

所述添加剂选自液体石蜡、丙三醇中一种或两种;

所述膜溶剂选自航空煤油、磺化煤油、加氢煤油或二甲苯中的一种或两 种以上混合物。

3.根据权利要求1所述的橡胶助剂生产废水的预处理方法,其特征在于,

步骤1.2)中,W/O型乳化液的用量以体积计为M废水的量的5-10%。

4.根据权利要求1所述的橡胶助剂生产废水的预处理方法,其特征在于,

步骤2.1)中,所述络合萃取剂由萃取剂和稀释剂混配而成;萃取剂用量 占络合萃取剂总体积的30-50%;所述萃取剂选自三烷基叔胺、磷酸三丁脂中 一种或两种;所述稀释剂选自航空煤油、磺化煤油、加氢煤油、二甲苯中一 种或两种以上混合物。

5.根据权利要求1所述的橡胶助剂生产废水的预处理方法,其特征在于,

步骤2.2)中,络合萃取剂的加入量以体积计为DM废水的量的3-10%。

6.根据权利要求1所述的橡胶助剂生产废水的预处理方法,其特征在于,

步骤2.3)中,碱性水溶液为氢氧化钠水溶液、氢氧化钾水溶液和碳酸钠 水溶液中的一种或两种以上混合物;更优选地,碱性水溶液的质量分数为 15-30%。

7.根据权利要求1所述的橡胶助剂生产废水的预处理方法,其特征在于,

步骤2.3)中,碱性水溶液的加入量以体积计为第三油相的量的10-50%。

8.根据权利要求1所述的橡胶助剂生产废水的预处理方法,其特征在于,

步骤3.1)中,W/O型乳化液的制备包括步骤:

1)以表面活性剂、添加剂和膜溶剂的混合物为油相;

以硫酸溶液为水相;

2)将油相和水相混合,得到W/O型乳化液(即油包水型乳化液);

其中,表面活性剂、添加剂和膜溶剂的体积比为2-3:3-6:91-95;油相 和水相的体积比为1.5-2:1;

步骤1)中,所述表面活性剂选自Span-80、L-113A、L-113B中一种或两 种以上混合物;

所述添加剂选自液体石蜡、丙三醇中一种或两种;

所述膜溶剂选自航空煤油、磺化煤油、加氢煤油或二甲苯中的一种或两 种以上混合物。

9.根据权利要求1所述的橡胶助剂生产废水的预处理方法,其特征在于,

步骤3.2)中,W/O型乳化液的用量以体积计为M废水的量的15-20%。

10.根据权利要求1所述的橡胶助剂生产废水的预处理方法,其特征在 于,

步骤1.2)中,M废水与W/O型乳化液混合后,以100-150转/分钟的转 速搅拌萃取20-30分钟,之后静置分层,上层为第一油相,为萃取相;下层为 第一水相;

步骤1.3)中,将第一油相送入静电破乳装置破乳30-60分钟,之后在高 压静电场的作用下分层为第二油相和第二水相;

步骤2.2)中,络合萃取剂与DM废水混合后以150-250转/分钟的转速搅 拌萃取30-60分钟,静置分层为第三油相和第三水相;

步骤2.3)中,碱性水溶液与第三油相混合后以150-250转/分钟的转速搅 拌萃取30-60分钟,静置分层为第四油相和第四水相;

步骤3.2)中,CBS废水与W/O型乳化液混合后,以100-150转/分钟的 转速搅拌萃取20-30分钟,之后静置分层,上层为第五油相,为萃取相;下层 为第五水相;

步骤1.3)中,将第五油相送入静电破乳装置破乳30-60分钟,之后在高 压静电场的作用下分层为第六油相和第六水相。

说明书

橡胶助剂生产废水的预处理方法

技术领域

本发明涉及废水处理领域。更具体地,涉及一种橡胶助剂生产废水的预 处理方法。

背景技术

橡胶助剂的种类很多,尤其是橡胶促进剂,小吨位品种比较多,导致生 产不同橡胶促进剂形成的生产废水的成分不同。

现有技术中,为了提高处理效率,通常将各种橡胶助剂生产废水一起混 合,之后对混合物统一进行废水处理。而采用单一的废水处理方法达不到理 想的效果。现有技术中,通过将物理方法、化学方法、生化方法等结合起来 综合实施,以期达到较好效果。

在生产几种常用的橡胶助剂,如促进剂M(即2-巯基苯并噻唑)、促进 剂DM(即2,2'-二硫代二苯并噻唑)和硫化促进剂CBS(即N-环已基-2-苯并 噻唑次磺酰胺)时会产生三类废水,分别为M废水、DM废水和CBS废水。 据文献报道,M废水中的主要有机污染物是未反应完全的原料苯胺和残留在 水中的产品M;DM废水中的主要有机污染物是未反应完全的中间体M;CBS 废水中的主要污染物是未反应完全的中间体M和原料环己胺。这三种废水中 的污染物的特征使得这三种废水难以通过简单的生物法处理来获得较好效 果。同时由于这三种废水中的主要污染物实为产品原料或产品,如何有效回 收该部分污染物成为了一个关键的问题。

现有技术中公开了采用蒸馏法来处理CBS废水和DM废水。该方法采用 的主要设备是蒸馏釜、蒸汽喷射压缩器和预热器,能耗大,设备腐蚀性高, 同时馏出液和釜液中存在难挥发、高沸点有机物,不易处理,容易造成二次 污染。此外,现有技术中还有采用吸附法来处理橡胶助剂生产废水,例如以 活性炭等物质为吸附剂,这种方法存在处理成本高,活性炭回收利用率低的 问题,不适合于工业应用。

因此,需要一种新的橡胶助剂生产废水的预处理方法。

发明内容

本发明的目的在于提供一种橡胶助剂生产废水的预处理方法。

为达到上述目的,本发明采用下述技术方案:

一种橡胶助剂生产废水的预处理方法,所述橡胶助剂生产废水为M废水、 DM废水和CBS废水;

当所述橡胶助剂生产废水为M废水时,采用液膜分离技术预处理M废水, 包括步骤:

1.1)制备W/O型乳化液,所述W/O型乳化液的成分满足能将M废水中 的苯胺盐与其它有机物分离;

1.2)将M废水与W/O型乳化液混合,之后分层为第一油相和第一水相;

1.3)将第一油相进行静电破乳,之后分层为第二油相和第二水相,第二 水相含有苯胺盐和M,完成M废水的预处理;

当所述橡胶助剂生产废水为DM废水时,采用络合萃取技术预处理DM 废水,包括步骤:

2.1)制备络合萃取剂,所述络合萃取剂的成分满足能将DM废水中的M 钠盐与其它有机物分离;

2.2)将DM废水的pH值调至3-5,之后与络合萃取剂混合,分层为第三 油相和第三水相;

2.3)将第三油相和碱性水溶液混合,之后分层为第四油相和第四水相, 第四水相中含有M钠盐,完成DM废水的预处理;

当所述橡胶助剂生产废水为CBS废水时,采用液膜分离技术预处理CBS 废水,包括步骤:

3.1)制备W/O型乳化液,所述W/O型乳化液的成分满足能将CBS废水 中的环己胺与其它有机物分离;

3.2)将CBS废水与W/O型乳化液混合,之后分层为第五油相和第五水 相;

3.3)将第五油相进行静电破乳,之后分层为第六油相和第六水相,第六 水相含有环己胺,完成CBS废水的预处理。

优选地,步骤1.1)和3.1)中,W/O型乳化液的制备包括步骤:

1)以表面活性剂、添加剂和膜溶剂的混合物为油相;

以硫酸溶液为水相;

2)将油相和水相混合,得到W/O型乳化液(即油包水型乳化液);

其中,表面活性剂、添加剂和膜溶剂的体积比为2-3:3-6:91-95;油相 和水相的体积比为1.5-2:1。

优选地,步骤1)中,硫酸溶液的质量分数为10-15%;步骤2)中,将 油相和水相加入到高剪切乳化机以转速为2000-3000转/分高速剪切20-30分 钟,得到W/O型乳化液。

优选地,步骤1)中,所述表面活性剂选自Span-80(失水山梨糖醇脂肪 酸酯)、L-113A(单丁二酰亚胺)、L-113B(双烯基丁二酰亚胺)中一种或 两种以上混合物;

所述添加剂选自液体石蜡、丙三醇中一种或两种;

所述膜溶剂选自航空煤油、磺化煤油、加氢煤油或二甲苯中的一种或两 种以上混合物。航空煤油包括JETA-1、JETA、JETB,均可市售购买得到。 磺化煤油又称260号溶剂油,是煤油磺化而成的。加氢煤油是无色液体,沸 点200-250℃,闪点81℃,密度0.80g/cm3,是煤油在高压下催化加氢,使不 饱和烃的双键或多键加氢变成饱和烷烃后的煤油。

M废水与W/O型乳化液混合前,先将M废水的pH调节为碱性。

优选地,步骤1.2)中,M废水与W/O型乳化液混合后,以100-150转/ 分钟的转速搅拌萃取20-30分钟,之后静置分层,上层为第一油相,为萃取相; 下层为第一水相。下层的第一水相是废水,进入生化处理装置。

优选地,步骤1.2)中,W/O型乳化液的用量以体积计为M废水的量的 5-10%。

优选地,步骤1.3)中,将第一油相送入静电破乳装置破乳30-60分钟, 之后在高压静电场的作用下分层为第二油相和第二水相。第二油相经回收, 循环用于制备W/O型乳化液。第二水相含有苯胺盐和M,调节pH,析出淡 黄色固体M,过滤回收M,完成M废水的预处理。静电破乳装置是定型设备。 例如,沈阳惠宇环保有限公司生产的型号为FL206A的破乳器,它的操作方 法为本领域技术人员公知。

优选地,步骤2.1)中,所述络合萃取剂由萃取剂和稀释剂混配而成;萃 取剂用量占络合萃取剂总体积的30-50%;所述萃取剂选自三烷基叔胺(即 N235,俗称7301萃取剂)、磷酸三丁脂中一种或两种;所述稀释剂选自航空 煤油、磺化煤油、加氢煤油、二甲苯中一种或两种以上混合物。

优选地,步骤2.2)中,络合萃取剂的加入量以体积计为DM废水的量的 3-10%。

优选地,步骤2.2)中,络合萃取剂与DM废水混合后以150-250转/分钟 的转速搅拌萃取30-60分钟,静置分层为第三油相和第三水相。下层的第三水 相送至甲醇回收装置。

优选地,步骤2.3)中,碱性水溶液为氢氧化钠水溶液、氢氧化钾水溶液 和碳酸钠水溶液中的一种或两种以上混合物。更优选地,碱性水溶液的质量 分数为15-30%。加入碱性水溶液是用来反萃。

优选地,步骤2.3)中,碱性水溶液的加入量以体积计为第三油相的量的 10-50%。

优选地,步骤2.3)中,碱性水溶液与第三油相混合后以150-250转/分钟 的转速搅拌萃取30-60分钟,静置分层为第四油相和第四水相。第四油相重新 用于制备络合萃取剂。

优选地,步骤3.2)中,CBS废水与W/O型乳化液混合后,以100-150 转/分钟的转速搅拌萃取20-30分钟,之后静置分层,上层为第五油相,为萃 取相;下层为第五水相。下层的第五水相是废水,进入生化处理装置。

优选地,步骤3.2)中,W/O型乳化液的用量以体积计为M废水的量的 15-20%。

优选地,步骤1.3)中,将第五油相送入静电破乳装置破乳30-60分钟, 之后在高压静电场的作用下分层为第六油相和第六水相。第六油相经回收, 循环用于制备W/O型乳化液。第六水相含有环己胺,完成CBS废水的预处理。 静电破乳装置是定型设备。例如,沈阳惠宇环保有限公司生产的型号为 FL206A的破乳器,它的操作方法为本领域技术人员公知。

本发明的有益效果如下:

1、本发明首次提出在橡胶助剂生产废水领域有针对性的处理各橡胶助剂 生产废水,并针对各个橡胶助剂采用不同的化学处理方法,预处理方法简单, 处理效率高,能有效降低了橡胶助剂生产废水中的难于生物降解的物质或者 有生物毒性的物质,提高了橡胶助剂生产废水的可生化性,同时还将橡胶助 剂生产废水中的有效物质回收,具有明显经济效益。

2、本发明的方法稳定,有利于节能环保,具有明显的环境效益。