申请日2015.06.09

公开(公告)日2015.09.02

IPC分类号C02F11/10; C10B57/10; C10B53/00; C02F11/12

摘要

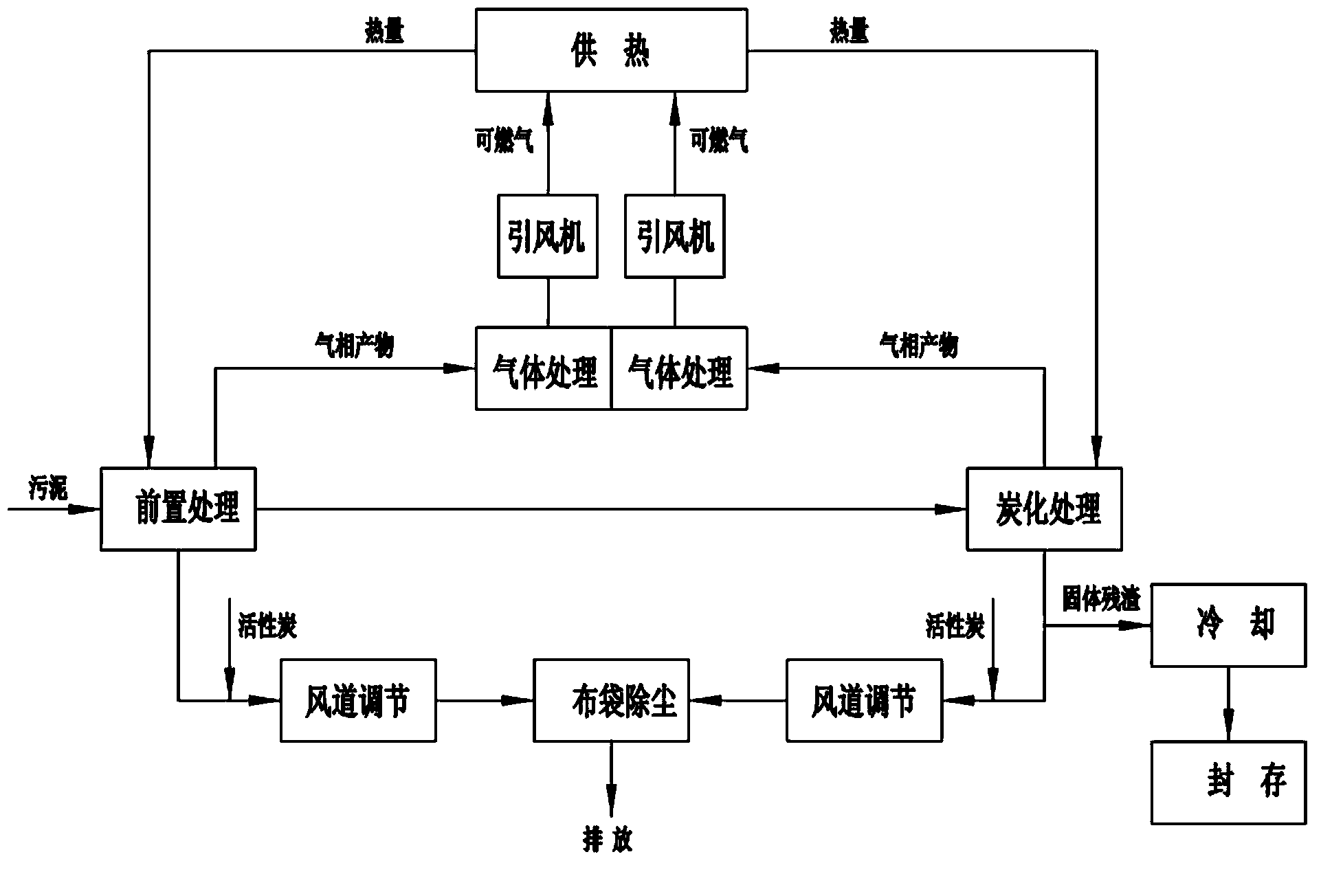

本发明涉及一种污泥热解炭化处理方法,包括供热部分:设置一燃烧器,将燃烧器的喷火口通入一燃烧室内获得高温烟气;前置处理部分:将污泥置入前置处理室内,引入供热部分的高温烟气进行加热至100-250℃;炭化处理部分:将前置处理后的污泥送入炭化处理室,引入供热部分的高温烟气进行加热至450-650℃;气体处理部分:分别收集前置处理和炭化处理中产生的气相产物,相对应的采用水喷淋方式进行冷凝,分别得到第一油分和第一不凝气体、第二油分和第二不凝气体;气体利用部分:将第二不凝气体引入供热部分的燃烧室内进行燃烧;本发明还提供了一种实现该方法的装置。本发明具有工艺简化、设备数量少、运行稳定可靠、节能环保、油分回收率高等优点。

摘要附图

权利要求书

1.一种污泥热解炭化处理方法,包括供热、前置处理、炭化处理、气体处理和气体利用部分,其特征在于:

(a)供热部分:设置一燃烧器,将燃烧器的喷火口通入一燃烧室内获得高温烟气;

(b)前置处理部分:将污泥置入前置处理室内,引入供热部分的高温烟气采用外热夹套加热的方式对前置处理室内的污泥进行加热,加热至100-250℃;

(c)炭化处理部分:将前置处理后的污泥送入炭化处理室,引入供热部分的高温烟气,采用外热夹套加热的方式对炭化处理室内的污泥进行加热,加热至450-650℃;炭化处理室为欠氧或厌氧状态;

(d)气体处理部分:收集前置处理部分中产生的气相产物,采用第一级水喷淋的方式进行冷凝,得到第一油分和第一不凝气体;收集炭化处理过程中产生的气相产物,采用第二级水喷淋的方式进行冷凝,得到第二油分和第二不凝气体;

(e)气体利用部分:将第二不凝气体引入供热部分的燃烧室内作为供热燃料进行燃烧,该第二不凝气体在燃烧室内发生氧化反应获得高温烟气;

(f)将炭化处理室内的固体残渣冷却后排出,并进行回收。

2.如权利要求1所述的一种污泥热解炭化处理方法,其特征在于:所述前置处理部分和炭化处理部分的外热夹套出口的压力均通过单独设置一与相对应的外热夹套出口相连通的风道调节装置进行调节控制,前置处理部分和炭化处理部分的外热夹套内的压力为负压。

3.如权利要求1或2所述的一种污泥热解炭化处理方法,其特征在于:将第一不凝气体引入供热部分的燃烧室内作为供热燃料进行燃烧,该第一不凝气体在燃烧室内发生氧化反应获得高温烟气。

4.如权利要求1所述的一种污泥热解炭化处理方法,其特征在于:所述污泥为污水污泥或含油污泥。

5.如权利要求3所述的一种污泥热解炭化处理方法,其特征在于:所述前置处理部分和炭化处理部分外热夹套出口排出的烟气通过活性炭吸附和布袋除尘处理后排放。

6.如权利要求1所述的一种污泥热解炭化处理方法,其特征在于:所述燃烧 器为天然气燃烧器、生物质颗粒燃烧器、燃油燃烧器、煤粉燃烧器。

7.一种污泥热解炭化处理装置,包括燃烧室、前置处理单元、炭化处理单元、气体处理单元和气体利用单元,其特征在于:

所述燃烧室设置一燃烧器;

所述前置处理单元为外热式干燥机,该干燥机设置有干燥机夹套,干燥机夹套通过烟气输送管路与燃烧室的高温烟气出口相通;

所述炭化处理单元为外热式炭化炉,该炭化炉设置有炭化炉夹套,炭化炉夹套通过烟气输送管路与燃烧室的高温烟气出口相连通;

所述气体处理单元包括烟气收集管路、第一级处理塔和第二级处理塔,干燥机的气体出口通过烟气收集管路与第一级处理塔相连接,干燥机中产生的气相产物引入第一级处理塔,经第一喷淋器喷淋冷凝后得到第一油分;炭化炉的气体出口通过烟气收集管路与第二级处理塔相连接,炭化炉内产生的气相产物引入第二级处理塔,经第二喷淋器喷淋冷凝后得到第二油分;

所述气体利用单元包括不凝气导管,第二级处理塔的出气口通过不凝气导管与燃烧室相连通,将第二级处理塔中得到的第二不凝气体引入燃烧室,燃烧室产生的高温烟气通过烟气输送管路传输至干燥机夹套和炭化炉夹套内。

8.如权利要求7所述的一种污泥热解炭化处理装置,其特征在于:所述干燥机夹套和炭化炉夹套的出口管路均设置一用于调节相对应的出口压力的风道调节阀,通过风道调节阀和与该风道调节阀相连通的第一引风机控制干燥机夹套和炭化炉夹套内的压力。

9.如权利要求7或8所述的一种污泥热解炭化处理装置,其特征在于:所述第一级处理塔的出气口通过不凝气导管与燃烧室相连通,将第一级处理塔中得到的第一不凝气体引入燃烧室;所述不凝气导管上均设有与其相连通的第二引风机。

10.如权利要求9任一所述的一种污泥热解炭化处理装置,其特征在于:还包括用于对干燥机夹套和炭化炉夹套出口排出的烟气进行净化的活性炭吸附塔和布袋除尘器。

说明书

一种污泥热解炭化处理方法及装置

技术领域:

本发明属于污泥处理技术领域,更具体的说是涉及一种污泥热解 炭化处理方法及装置。

背景技术:

近年来,石油开采过程中产生的以污水和污泥为主的废弃物产量 不断增加,成分复杂,由于污泥含水率较高,体积较大,给污水和污 泥资源化处理造成困难,且对其进行储存或填埋需要占用大面积的土 地,易对环境进行污染,其中,含油污泥中含有大量石油烃类,其在 隔氧条件下热解炭化过程中产生的尾气多含有酸性气体(如HCL、 SOX、HF等)、氮氧化物(Nox)、二噁英(PCDDS/PCDFS)和重金 属(Hg、Pb)等有毒气体,这些有毒气体如不经处理直接排放将会 对环境造成严重污染。日前,污泥的热解炭化作为一种较为有效的资 源化处理技术渐渐被行业所采用。

中国发明专利公开说明书CN103449701A公开了一种炼油厂污 泥炭化处理及炭回收的方法及装置,包括收集污泥在前置处理步骤和 炭化步骤产生的气相产物并进行冷凝和油水分离,得到冷凝油;所述 前置处理、炭化、可燃气利用步骤均设有各自的辅助热源,当热源不 够时,可打开各自的辅助热源进行供热,同时促使不凝气体的充分燃 烧。如图1所示,在实际生产过程中,该装置包含的外热式干燥炉和 外热式炭化炉,均包括炉体(1’,1”)、用于加热炉体(1’,1”)的 夹套(2’,2”)和辅助燃烧器(3’,3”),炉体(1’,1”)下方设有 与其相连通的辅助燃烧室(4’,4”),辅助燃烧器(3’,3”)设置在 辅助燃烧室(4’,4”)内;与此同时,正如前所述,该装置还包括一 燃烧室用于对干化和炭化过程中产生的不凝气体进行燃烧处理,其也 需要配置辅助燃烧器,以保证燃烧室内的燃烧温度。

在实际的使用过程中,据申请人反映,该套装置能够较好地完成 污泥的干化和炭化,但是其存在一定的问题:该外热式干燥炉和外热 式炭化炉其虽然能够通过辅助加热对干燥装置和炭化装置内的温度 进行调节控制,但其需各自配置有如图1所述的辅助燃烧室,同时各 自配有相对应的燃烧器,设备整体工艺及对应结构复杂,辅助燃烧室 和燃烧室的供热量不易根据干化和炭化的实际需求进行调节导致热 量利用率低,设备占用面积大且生产成本高。

发明内容:

本发明的目的之一是针对现有技术的不足之处,提供一种污泥热 解炭化处理方法,该方法取消了前置处理室和炭化处理室的辅助燃烧 室,仅使用一个燃烧室和配套燃烧器为污泥干燥和炭化提供热量,工 艺及对应结构简化、设备紧凑占地面小,可根据干化和炭化的实际需 要通过燃烧室进行供热,热量的利用率高,生产成本低。

本发明的技术解决措施如下:

一种污泥热解炭化处理方法,包括供热、前置处理、炭化处理、 气体处理和气体利用部分,其特征在于:

(a)供热部分:设置一燃烧器,将燃烧器的喷火口通入一燃烧 室内获得高温烟气;

(b)前置处理部分:将污泥置入前置处理室内,引入供热部分 的高温烟气采用外热夹套加热的方式对前置处理室内的污泥进行加 热,工作时夹套内的温度为500-700℃,前置处理室内加热至 100-250℃;

(c)炭化处理部分:将前置处理后的污泥送入炭化处理室,引 入供热部分的高温烟气,采用外热夹套加热的方式对炭化处理室内的 污泥进行加热,工作时夹套内的温度为700-900℃,炭化处理室内加 热至450-650℃;炭化处理室为欠氧或厌氧状态;

(d)气体处理部分:收集前置处理部分中产生的气相产物,采 用第一级水喷淋的方式进行冷凝,得到第一油分和第一不凝气体;收 集炭化处理过程中产生的气相产物,采用第二级水喷淋的方式进行冷 凝,得到第二油分和第二不凝气体;

(e)气体利用部分:将第二不凝气体引入供热部分的燃烧室内 作为供热燃料进行燃烧,该第二不凝气体在燃烧室内发生氧化反应获 得高温烟气,高温烟气的温度为700-900℃;

(f)将炭化处理室内的固体残渣冷却后排出,并进行回收。

本发明对前置处理部分和炭化处理部分过程中产生的气相产物 采用分别净化式回收,主要出于两个方面考虑:一是前置处理部分产 生的气相产物中轻质油成分和粉尘占比较大,炭化处理部分产生的气 相产物中重质油成分和粉尘占比较大,对其进行分开冷凝、分开回收, 利于油分回收且回收率高;二是,防止各种轻质油成分和重质油成分 与粉尘混合后引起管道堵塞,降低设备故障发生率,保证工艺正常工 作。

本发明对前置处理部分和炭化处理部分过程中产生的气相产物 分别采用水喷淋的方式进行冷凝,一方面是收集到的气相产物水汽含 量较高,喷淋水可与水汽充分交融迅速完成气液转换成为液体;另一 方面是用水喷淋可同时去除气相产物中含有的粉尘,起到净化不凝气 体的作用,使不凝气体通入燃烧室在燃烧时更充分。

作为改进,所述前置处理部分和炭化处理部分的外热夹套出口的 压力均通过单独设置一与相对应的外热夹套出口相连通的风道调节 装置进行调节控制,前置处理部分和炭化处理部分的外热夹套内的压 力为负压。

通过改变与所述风道调节装置相连通的排风管道的管道流通直 径大小控制该管道的截面积,即当将管道的流通直径变小时,其单位 时间内通过的气体流量会降低;反之则相反,从而调节前置处理部分 和炭化处理部分的外热夹套内流进气体的流速和流量,并结合燃烧器 的供热量进而保证前置处理室和炭化处理室的正常工作温度。

作为改进,将第一不凝气体引入供热部分的燃烧室内作为供热燃 料进行燃烧,该第一不凝气体在燃烧室内发生氧化反应获得高温烟 气,高温烟气的温度为700-900℃。本发明中第一不凝气体在燃烧室 内发生氧化反应获得的高温烟气和第二不凝气体在燃烧室内发生氧 化反应获得的高温烟气,为前置处理部分和炭化处理部分提供热能, 实现能量循环利用。

作为改进,所述污泥为污水污泥或含油污泥。

作为改进,所述前置处理部分和炭化处理部分外热夹套出口排出 的烟气通过活性炭吸附和布袋除尘处理后排放。特别是,对于烟气中 含有的氮氧化物(NOx)、二噁英等有毒气体通过活性炭吸附和布袋除 尘进行净化后达标排放。

作为改进,所述燃烧器为天然气燃烧器、生物质颗粒燃烧器、燃 油燃烧器、煤粉燃烧器。

气体利用部分中,不凝气体的某些成分可能不能燃烧充分,可利 用燃烧室内的燃烧器提供辅助热源,促使不凝气体充分燃烧,同时保 证燃烧室的正常工作温度。

作为改进,所述第一不凝气体和第二不凝气体的燃烧温度为 1000~1100℃。

本发明的另一目的是针对现有技术的不足之处,提供一种污泥热 解炭化处理装置,该装置取消了干燥机和炭化炉配置的辅助燃烧室和 辅助燃烧器,仅配置一个燃烧室和燃烧器,可根据干燥机和炭化炉的 实际需要进行分别供热,设备及对应结构简化,运营成本低,可实现 大规模连续性生产。

本发明解决所述技术问题的方案是:

一种污泥热解炭化处理装置,包括燃烧室、前置处理单元、炭化 处理单元、气体处理单元和气体利用单元,其特征在于:

所述燃烧室设置一燃烧器;

所述前置处理单元为外热式干燥机,该干燥机设置有干燥机夹 套,干燥机夹套通过烟气输送管路与燃烧室的高温烟气出口相通;

所述炭化处理单元为外热式炭化炉,该炭化炉设置有炭化炉夹 套,炭化炉夹套通过烟气输送管路与燃烧室的高温烟气出口相连通;

所述气体处理单元包括烟气收集管路、第一级处理塔和第二级处 理塔,干燥机的气体出口通过烟气收集管路与第一级处理塔相连接, 干燥机中产生的气相产物引入第一级处理塔,经第一喷淋器喷淋冷凝 后得到第一油分;炭化炉的气体出口通过烟气收集管路与第二级处理 塔相连接,炭化炉内产生的气相产物引入第二级处理塔,经第二喷淋 器喷淋冷凝后得到第二油分;

所述气体利用单元包括不凝气导管,第二级处理塔的出气口通过 不凝气导管与燃烧室相连通,将第二级处理塔中得到的第二不凝气体 引入燃烧室,燃烧室产生的高温烟气通过烟气输送管路传输至干燥机 夹套和炭化炉夹套内。

作为改进,所述干燥机夹套和炭化炉夹套的出口管路均设置一用 于调节相对应的出口压力的风道调节阀,通过风道调节阀和与该风道 调节阀相连通的第一引风机控制干燥机夹套和炭化炉夹套内的压力。

本发明仅使用一个燃烧室向干燥机夹套和炭化炉夹套分别进行 供热,通过调节该燃烧器的供热量进而调节、控制和保持进入干燥机 夹套和炭化炉夹套内的高温烟气的温度,并根据工艺过程中的实际需 求,通过调节风道调节阀的风道开口大小和引风机的引风量实现高温 烟气在干燥机夹套和炭化炉夹套内的流速,进而调节、控制和保持干 燥机和炭化炉始终保持在合适的工作温度,结构简单、易于控制。

作为改进,所述第一级处理塔的出气口通过不凝气导管与燃烧室 相连通,将第一级处理塔中得到的第一不凝气体引入燃烧室,燃烧室 产生的高温烟气通过烟气输送管路传输至干燥机夹套和炭化炉夹套 内。

作为改进,所述不凝气导管上均设有与其相连通的第二引风机, 分别将第一不凝气体和第二不凝气体引入燃烧室内作为供热燃料进 行燃烧,并对干燥机夹套和炭化炉夹套内的压力分别单独、精确控制。

作为改进,还包括用于对干燥机夹套和炭化炉夹套出口排出的烟 气进行净化的活性炭吸附塔和布袋除尘器。

作为改进,所述干燥机夹套和炭化炉夹套出口管路上均设置一急 冷塔,活性炭吸附塔位于该急冷塔和所述风道调节阀之间,布袋除尘 器出口设有与其相连通的第一引风机,干燥机夹套和炭化炉夹套出口 排出的烟气分别先经急冷塔冷却至200℃以下,再经活性炭吸附塔和 风道调节阀后进入布袋除尘器净化后排放。

与现有技术相比,本发明的有益效果在于:

(1)本发明干燥机和炭化炉分别采用设置热风炉的常规模式, 取消了传统的干燥装置和炭化装置中设置的辅助燃烧室,将燃烧室和 热风炉归为一体,仅使用燃烧器,实现了燃烧室对干燥机和炭化炉分 别供热的方式;仅通过调节该燃烧器的供热量进而调节、控制和保持 进入干燥机夹套和炭化炉夹套内的高温烟气的温度。

(2)通过配置的第一级处理塔和第二级处理塔的结构和形式, 污泥在干燥机和炭化炉中产生的气相产物可分别净化式回收,提高油 分回收效率,解决管道堵塞问题,可实现对多种有机废物的热解气进 行资源化回收。

(3)通过风道调节阀和引风机的共同作用,实现干燥机夹套和 炭化炉夹套内的压力的精密控制,可根据工艺过程中的实际需求,通 过调节风道调节阀的风道开口大小和引风机的引风量实现高温烟气 在干燥机夹套和炭化炉夹套内的流速,进而调节、控制和保持干燥机 和炭化炉始终保持在合适的工作温度,其结构简单、调节方便且成本 低。

(4)增加了热解气净化分离与布袋除尘器,可适用于更大范围 有机废物的热解炭化处理,包括普通的木质、桔梗类的生物质,特别 是可针对处理物在处理过程中会产生污染气体(如,Nox,二噁英等) 的废物,如生活垃圾、污水厂污泥、危险废物、农林及秸秆废物、畜 禽粪便、生活垃圾、食品残渣、医疗垃圾及病死害动物尸体等。

综上所述,本发明具有工艺简化、设备数量少、运行稳定可靠、 节能环保、油分回收率高等优点。