申请日2015.04.10

公开(公告)日2016.11.23

IPC分类号C02F9/10; C01C1/16

摘要

本发明提供一种处理稀土行业高浓度氨氮废水并回用的工艺,是对氨氮废水处理并对氯化铵进行回用的工艺,它对所述氯化铵废水进行沉淀,集水调节,气浮除油,预热,采用列管式蒸发器对料液进行四效蒸发;本发明具有以下技术效果:采用四效逆流式蒸发,料液的走向是四效到一效,蒸汽走向相反,随着氯化铵浓度增加温度逐渐升高,料液沸点进料,压力控制在真空状态,压强影响料液沸点,蒸汽进入I效壳程加热产生的蒸汽,经过汽液分离后的汽体足以作为下一效蒸发的热源,充分利用加热介质,降低蒸汽消耗,节省成本。经冷却结晶离心干燥后的氯化铵作为商品,近零排放,有很大商业价值。

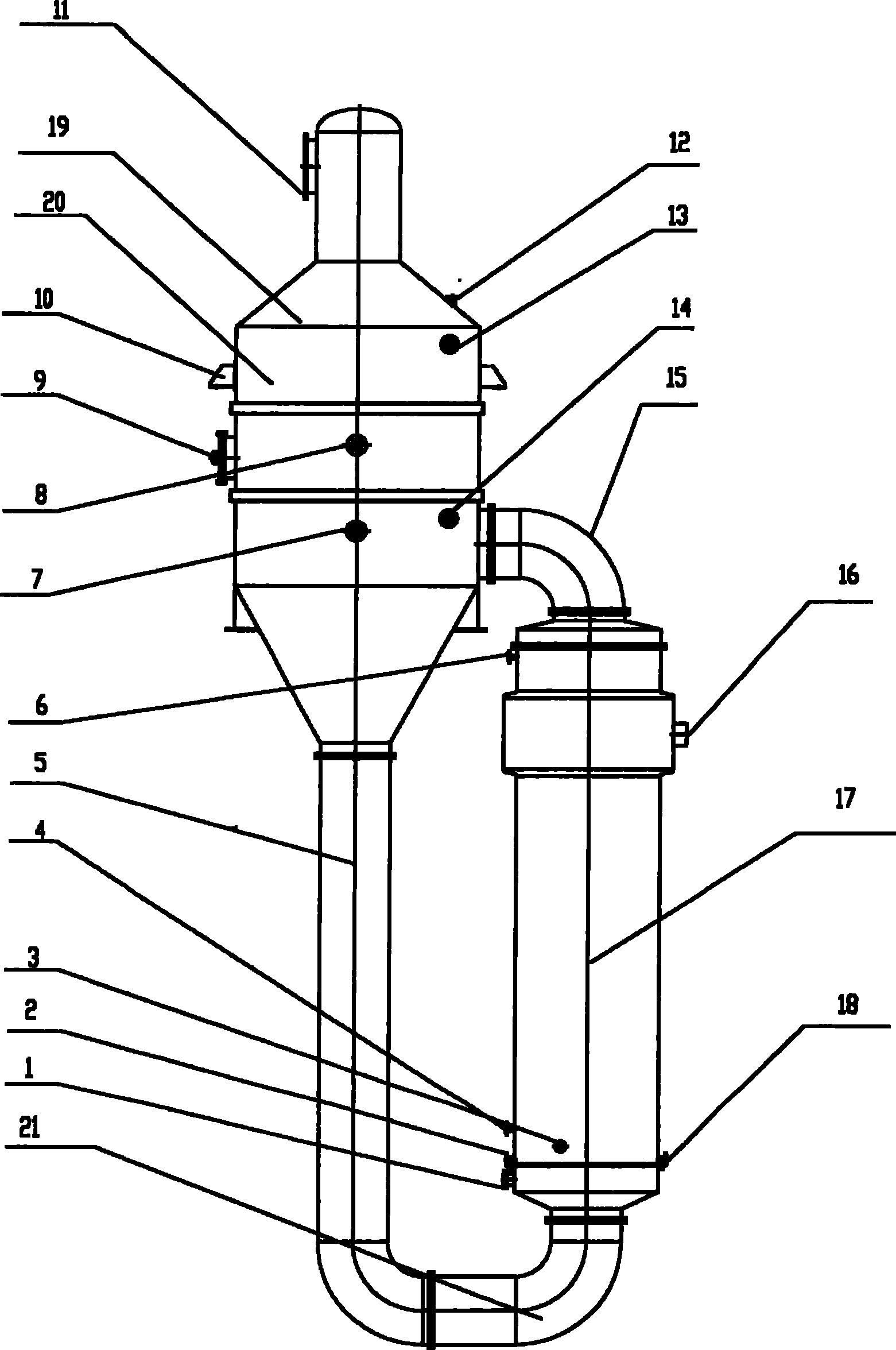

摘要附图

权利要求书

1.一种处理稀土行业高浓度氨氮废水并回用的工艺,其特征在于:列管式逆流蒸发器物料流程:氨氮废水→预热器→四效→三效→二效→一效→出料,高浓度氨氮废水经气浮去油后,经泵送入预热器(充分利用一效蒸汽冷凝水的热能),预热后进入四效蒸发器,经过二次蒸汽加热达到四效的沸腾温度后进入分离室。蒸发后物料根据液位控制依次进入三效、二效、一效蒸发段,为防止加热列管堵塞,一、二效均采用强制循环泵循环;列管式逆流蒸发器蒸汽流程:生蒸汽→一效→二效→三效→四效→冷凝器,来自分汽缸的蒸汽通过减压阀进入一效加热室给一效蒸发器加热,一效分离室分离出来的蒸汽给二效加热室加热,二效分离室分离出来的蒸汽进入三效加热室给三效加热,三效分离室分离出来的蒸汽给四效加热,四效分离室出来的二次蒸汽进入表面冷凝器进行冷凝;各效的不凝气体引入表面冷凝器由水环真空泵排出;各效的冷凝水依次进入下效蒸发器闪蒸后进入气水分离器而后由冷凝水泵排出。

2.根据权利要求1所述的处理稀土行业高浓度氨氮废水并回用的工艺,其特征是各蒸发器各效蒸发室温度及压强如下表:

各效参数 一效 二效 三效 四效 加热温度℃ 110-115 90-100 80-90 65-75 气相温度℃ 110-120 100-110 80-100 60-80 物料温度℃ 105-115 85-95 70-80 60-70 真空度Mpa -0.007~-0.030 -0.035~-0.055 -0.060~-0.070 -0.080~-0.088

3.根据权利要求1所述的处理稀土行业高浓度氨氮废水并回用的工艺,其特征在于:采用四效列管式逆流蒸发器对料液进行蒸发,蒸发器加热管采用钛材料,在进水温度≤70℃,出料温度>110℃在酸性条件下可防止氯离子对设备的腐蚀,进水废水PH值可在4-6.5,节约了加碱和回调酸的资源。

4.根据权利要求1所述的处理稀土行业高浓度氨氮废水并回用的工艺,其特征在于:蒸发结晶的氯化铵可回收利用。

5.根据权利要求1所述的处理稀土行业高浓度氨氮废水并回用的工艺,其特征在于:所述四效蒸发器的液位为上视镜以下,氯化氨析出的固液比控制在45%。

6.根据权利要求1所述的处理稀土行业高浓度氨氮废水并回用的工艺,其特征在于:所采用的是摄像监控,手动电磁阀加料,真空,高温,氯化铵蒸发器中液位计易失灵。

说明书

一种处理稀土行业高浓度氨氮废水并回用的工艺

技术领域

本发明本属于环保技术领域,涉及以稀土冶炼厂氯化铵为主的废水处理并回收氯化铵,分离后的水循环利用,尤其是一种处理氯化铵稀土废水处理回收工艺。

背景技术

氨氮是污染水体的重要污染物,水体中的氨氮含量超标不仅破坏生态环境,还会对人类和动、植物的生存和健康造成极大的危害。稀土冶炼厂所排放的氯化铵废水中含有高浓度的氯化铵,其浓度为70~80g/L。稀土湿法冶炼皂化废水主来自萃取剂(P507、煤油)和氨水进行皂化反应并和氯化稀土溶液进行萃取分离而产生的。废水中的主要成份为氯化铵及微量稀土金属和微量残留萃取剂。因此,把稀土废水中的氯化铵通过回收废水回用,降低废水处理成本是本发明的重点,虽然可以采用多种方法予以处理,但目前通常采用的生物氧化法无法处理浓度高于0.5g/L的氯化铵废水,而吹脱汽提法需要化学药剂调PH值,且吹脱后的铵盐残留物过高,仍有二次污染等问题。离子交换法可用于处理,但需要频繁再生,于是大大提高了处理成本。许多厂家采用淡水冲稀法使废水达到排放标准,但这样环境污染容量没有变化,还大量浪费了水资源和铵盐。蒸馏也在被采用以提取水和浓缩铵盐,但蒸馏工艺需要大量的能量,且不可将废水中的氯化铵回收利用。以上所述工艺的共同点为:处理能力低,处理效率低(多为批次处理),能源消耗大,资源再生利用率极低。

反渗透膜集成电渗析工艺的合成也曾被提出作为处理氨氮水污染的有效方案。然而,所提出的工艺流程和专利发明没有将氨氮废水所含物质的复杂性充分考虑。例如,在稀土冶炼后排放的氯化铵废水中经常含有水/油乳化物和其他悬浮物,而这些物质会不仅缩短反渗透膜的水处理效率并会降低渗透膜的使用寿命。另外,由于反渗透膜工艺中要求很高的透膜压力,这也意味着其对工艺中水泵的要求高并消耗更多的能源,电渗析技术同样需要很高的能源,而且,处理后的氯化铵浓缩液中仍然含有其他元素,并不利于废料回收再利用。

沸石脱氨法,利用沸石中的阳离子与废水中的NH4+进行交换以达到脱氮的目的。沸石一般被用于处理低浓度含氨废水或含微量重金属的废水。然而,国内有学者探讨了沸石吸附法去除垃圾渗滤液中氨氮的效果及可行性。研究结果表明,每克沸石具有吸附15.5mg氨氮的极限潜力,当沸石粒径为30~16目时,氨氮去除率达到了78.5%,且在吸附时间、投加量及沸石粒径相同的情况下,进水氨氮浓度越大,吸附速率越大,沸石作为吸附剂去除废水中高浓度氨氮是可行的。应用沸石脱氨法必须考虑沸石的再生问题,通常有再生液法和焚烧法。采用焚烧法时,产生的氨气必须进行处理。国内大多数氯化铵废水处理都没有从清洁生产、用水平衡、水资源及氯化铵回收角度系统分析氯化铵回收过程中的工艺特点,进行废水的综合处理。目前环保行业处理高浓度盐水,没有成熟的零排放的工艺技术。

发明内容

本发明就是为了解决现有高浓度氨氮废水处理方法成本高、处理流程复杂、处理效果差、产生二次污染的技术问题,提供一种成本低、处理流程自动化程度高、操作简单、处理效果好、不产生二次污染的一种氯化铵废水处理回用的工艺,把化工普通蒸发浓缩结晶系统用在污水处理上,本工艺处理上游车间氯化铵废水,回收氯化铵生产工(农)业氯化铵产品。同时蒸发出的工艺冷凝水可作为其它车间的工业水使用,从而减少污染,达到废水零排放标准。

本发明的工艺采用如下技术方案:一种处理高浓度氨氮废水的工艺,其特征在于:把蒸发结晶技术用在环保领域,蒸发器的材料和在蒸发器的物理控制条件进行创造后能够达到稀土行业氨氮废水零排放的要求。

本发明的物料流程:废水沉淀分离稀土→气浮设备→中间水池→经四级预热器→4效→3效→2效→1效→冷却结晶→离心机→流化床→称重包装→成品氯化铵。

氯化铵废水经过气浮设备除油处理后,经泵送入四级预热器(充分利用各效的蒸汽冷凝水的热能),预热后进入四效分离器与原有物料混合,由四效循环泵抽取从四效加热器的上部供入加热列管内壁经加热后流入四效分离室进行强制循环加热浓缩,在四效分离器内进行蒸汽和物料分离。物料经四效出料泵进入三效分离器,自循环加热后经三效出料泵进入二效分离器,再经二效出料泵进入一效分离器进行强制循环加热浓缩。待物料达到一定浓度时用出料泵输送至闪蒸罐内,通过出料泵循环物料继续高浓度蒸发,被浓缩的物料一部分受重力作用在旋流器沉积后放入冷却槽,另一部分大量的物料在蒸发器内继续强制循环。物料在冷却槽内冷却后经离心机过滤得到氯化铵,再经振动流化床烘干机烘干得到固体氯化铵。离心机甩出的母液进入母液池后供入一效蒸发器回用。

蒸汽流程:生蒸汽→1效→4级预热器→疏水阀排出再利用。

工艺水蒸汽段→2效→3效→4效→冷凝器→工艺水池→外供其它车间。

生蒸汽送入一效加热室给一效蒸发器加热,一效蒸发器内的料液加热后进入一效分离室分离,形成的工艺水蒸汽给二效加热室加热,二效分离室分离出来的工艺水蒸汽进入三效加热室给三效加热,三效分离室分离出来的工艺水蒸汽进入四效加热室给四效加热后进入列管冷凝器进行冷凝,凝结水自流至液封罐。一效的不凝气体由阀门手动控制外排,二效三效四效的不凝气体引入冷凝器由真空泵排出。一效的生蒸汽凝结水进入预热器后经由疏水阀排出,其余各效的冷凝水依次进入下效蒸发器闪蒸后进入液封罐,由凝结水泵排出。

本发明保证此工艺安全稳定运行,保证高浓度氨氮废水长期实现循环利用,管路系统实现全钛化,输送泵改为哈氐合金泵进水温度≤120℃,在酸性条件下可防止氯离子对设备的腐蚀,进水废水PH值可在4-6.5,所以节约了加碱和回调酸的费用,并将其他所有稀土碳酸盐离心过滤机改为带式过滤机,以提高废水中氨氮浓度,降低氨氮废水产生量,从而提高蒸发工序效率。

本发明用摄像头随时观察各分离器(结晶槽)的液位情况,分离器液位控制在上视镜的中部,为加大蒸发量随时补加料液,液位不得低于上视镜的下沿,一效分离器出料时液位控制到稍低于下视镜的下沿,氯化铵废水在高温真空条件下对液位计,真空表腐蚀严重,利用摄像头检测可靠。

本发明蒸发浓缩工艺最佳参数:见表1

物料:进料pH≈6,浓度7%(2240kg盐分),温度25℃;出料浓度45%,温度100-105℃,出料量5000kg/h。

(1)生蒸汽:压力0.4-0.8Mpa,温度130-180℃,汽量8000kg/h,

循环冷却水:进水温度30℃,出水温度38℃;冷凝器温度45-55℃,液封罐真空-0.55~-0.47

表1

各效参数一效二效三效四效蒸汽温度℃1581038668气相温度℃103866848物料温度℃105887050真空度Mpa-0.030-0.045-0.072-0.088

本发明的有益效果:蒸发结晶的氯化铵可回收利用,蒸发出水处理后可作为生产工艺用水,达到废水排放零排放。可年产结晶氯化铵,年减排氨氮。目前该项目工艺的发明,填补了稀土工业高浓度氨氮废水处理的空白,解决了稀土工业发展与环境保护的瓶颈,实现了氨氮废水在生产工艺中的闭路循环,使稀土工业走上了良性发展的轨道。

结晶的氯化铵产品质量符合标准:(上游的碳酸稀土生产工艺稳定,设备无故障产出的是工业用氯化铵,反之则是农业用产品)见表2

表2

外观:白色晶体状。工业用农业用NH<sub>4</sub>Cl的质量分数% ≥99.092.0N的质量分数% ≥25.024.0水分质量分数% ≤1.07.0Fe的质量分数% ≤0.0030-钠盐的质量分数(以Na计)% ≤0.21.6重金属(以Pb计)% ≤0.0005-硫酸盐(以SO4<sup>2</sup>-计)% ≤0.05-pH值(200g/L溶液)4.0~5.8-

本发明最后为产生合格氯化铵对冷却结晶系统有以下条件控制:经一效出料泵将浓缩液送到闪蒸冷却结晶釜的进行闪发处理,冷却过程使得氯化铵溶解度降低,氯化铵在结晶釜内析出结晶,晶体成长达到一定的产品粒度。参数:

冷却槽搅拌速度:40转/min,太快氯化铵晶体长不好,太慢氯化铵容易结壁。

冷却时间:8-12h,温度在45-55℃。冷却水用的蒸汽凝结水进水35-45℃,冷却水温度太低影响氯化铵粒度。