申请日2015.04.09

公开(公告)日2015.07.01

IPC分类号C02F11/18; C02F11/14

摘要

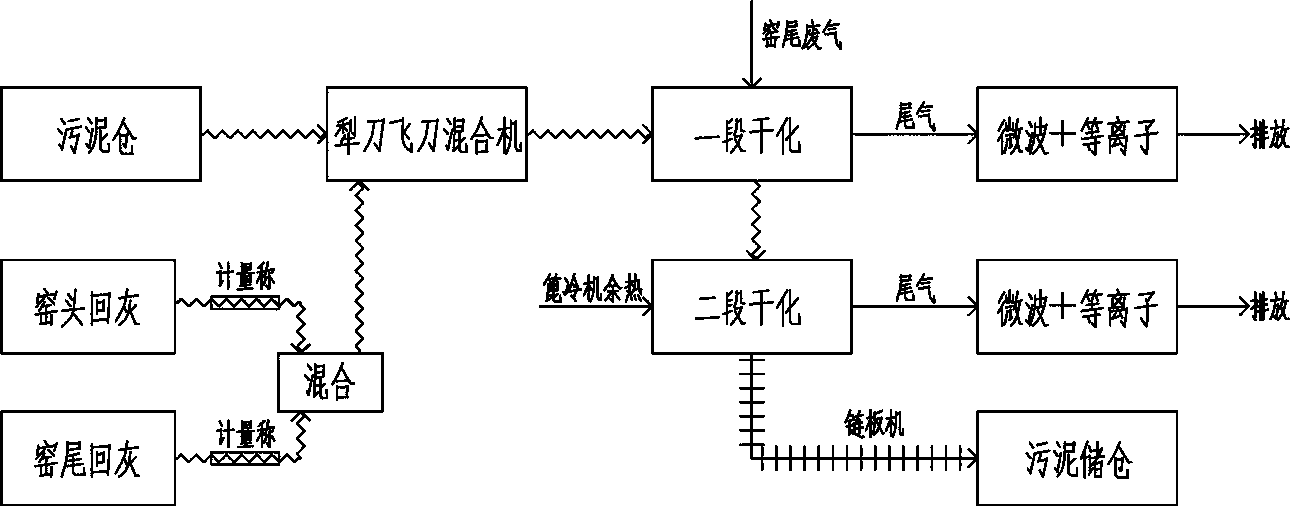

本发明为一种两段式干化处理污泥的方法,向80%以上高含水量的污泥中添加5%~30%的除臭破壁混合物得到碱性污泥,将碱性污泥送入一段烘干机同时通入水泥窑窑尾350~450℃的废气进行一段干化,将一段干化后污泥送入二段烘干机通入篦冷机低温段250~350℃废气分别进行二段干化,将经过两段干化后的污泥输送至污泥储仓,在自然干燥状态下干化至含水率20%以下送入水泥窑分解炉焚烧处理。本发明完全利用水泥窑废气余热,不需消耗外界热源;在污泥干化的同时还能消除恶臭,利于污泥后续处理。

摘要附图

权利要求书

1.一种两段式干化处理污泥方法,其特征在于,包括以下步骤:

A、将配置好的除臭破壁混合物与污泥分别输送到混合机内混合,得到碱性污泥,其中除臭破壁混合物的添加量为污泥质量的5~30%;

B、将碱性污泥送入一段烘干机,通入水泥窑窑尾350~450℃的废气进行一段干化,风量为12000m3/h ~120000m3/h,一段烘干机的转速为15~30r/min,干化时间为50~100分钟,干化产生的VOCs物质进入微波+等离子体氧化设备处理后达标排放;

C、将一段干化后污泥送入二段烘干机,通入篦冷机低温段250~350℃废气分别进行二段干化,风量为10000m3/h ~100000m3/h,二段烘干机的转速为5~10r/min,干化时间为30~60分钟,干化产生的VOCs物质进入微波+等离子体氧化处理后达标排放;

D、将经过两段干化后的污泥输送至污泥储仓,在自然干燥状态下干化至含水率20%以下;

E、含水率为20%以下的干污泥送入水泥窑分解炉焚烧处理。

2.根据权利要求1所述的干化处理污泥方法,其特征在于,步骤A中所述除臭破壁混合物为除臭剂与电石渣的混合物,其中除臭剂的添加量为污泥质量的0.1%,电石渣的添加量为污泥质量的10%。

3.根据权利要求1所述的干化处理污泥方法,其特征在于,步骤A中所述除臭破壁混合物为窑尾回灰和窑头回灰的混合物,其中窑尾回灰及窑头回灰的质量比为1~3:7~9。

4.根据权利要求1所述的干化处理污泥方法,其特征在于,步骤B通入水泥窑窑尾400℃的废气。

5.根据权利要求1所述的干化处理污泥方法,其特征在于,步骤C通入篦冷机低温段300℃的废气。

说明书

一种两段式干化处理污泥方法

技术领域

本发明涉及固体废弃物再利用领域,尤其是针对涉及污泥原位除臭剂利用水泥窑余热干化污泥的技术,具体为一种两段式干化处理污泥方法。

背景技术

随着经济的飞速发展和城镇化进程的深入,我国的城市污水处理量在逐年增长。城市污水厂污泥产生于城市生活污水的生化处理的阶段,主要来自于生活污水处理厂的初次和二次沉淀池,是城市生活污水处理时产生的体积最大、最容易产生二次污染的副产品。污泥的产生量大,处理1000吨城市生活污水约产生1吨含水率为80%的污泥。污水处理厂的全部建设费用中,用于污泥处理的部分最高可达到70%。未经恰当处理处置的污泥进入环境后,直接给水体和大气带来二次污染,不但降低了污水处理系统的有效处理能力,而且对生态环境和人类的活动构成了严重的威胁。

脱水污泥的含水率高,一般在75~85%,如果将脱水污泥直接用于上述处理处置工艺,存在很多问题:1)湿污泥水份高导致污泥热值低,利用价值降低;2)污泥本身的特性使其难于干化,耗能高,增加了利用成本;3)污泥黏性大,易粘结器壁,堵塞和腐蚀设备;4)湿污泥状态不稳定在储存中容易产生沼气,以及生产过程中产生粉尘和挥发性可燃物,带来自燃和爆炸等安全隐患。

因此,脱水污泥的含水率高是其进一步处理处置的障碍,这就要求污泥必须进行干化降低含水率,以满足减量化和资源化的要求。同时在污泥处理阶段不能忽视的另一个问题是恶臭问题,污泥的恶臭给环境带来严重的影响,如果不解决恶臭,干化的污泥也很难被利用。

因为污泥的上述特点,在处理污泥和再利用过程中存在很多困难且对设备要求、耗能要求都比较高,在一般污水处理厂中污泥的处理要耗费大部分的人力和财力资源。

发明内容

本发明要解决的技术问题是提供一种污泥原位除臭,同时解决污泥破壁和臭味,尽可能不消化外部能源干化污泥的方法,该方法用于污泥干化处理,所得污泥含水率低于20%,大大降低污泥干化能耗及最终处置和利用成本。

本发明的目的是通过以下技术方案实现的:

一种两段式干化处理污泥方法,包括以下步骤:

A、将配置好的除臭破壁混合物与污泥分别输送到混合机内混合,得到碱性污泥,其中除臭破壁混合物的添加量为污泥质量的5~30%;

B、将碱性污泥送入一段烘干机,通入水泥窑窑尾350~450℃的废气进行一段干化,风量为12000m3/h ~120000m3/h,一段烘干机的转速为15~30r/min,干化时间为50~100分钟,干化产生的VOCs物质进入微波+等离子体氧化设备处理后达标排放;

C、将一段干化后污泥送入二段烘干机,通入篦冷机低温段250~350℃废气分别进行二段干化,风量为10000m3/h ~100000m3/h,二段烘干机的转速为5~10r/min,干化时间为30~60分钟,干化产生的VOCs物质进入微波+等离子体氧化处理后达标排放;

D、将经过两段干化后的污泥输送至污泥储仓,在自然干燥状态下干化至含水率20%以下;

E、含水率为20%以下的干污泥通过提升机被送入水泥窑分解炉焚烧处理。

进一步的,步骤A中所述除臭破壁混合物为除臭剂与电石渣的混合物,其中除臭剂的添加量为污泥质量的0.1%,电石渣的添加量为污泥质量的10%。

进一步的,步骤A中所述除臭破壁混合物为窑尾回灰和窑头回灰的混合物,其中窑尾回灰及窑头回灰的质量比为1~3:7~9。

进一步的,步骤B中通入水泥窑窑尾400℃的废气。

进一步的,步骤C中通入篦冷机低温段300℃的废气。

本发明的有益效果:

1、适用于高含水率的污泥,干化效果明显,且有一定的稳定化效果;

2、采用水泥窑回灰作为改性剂主要原料之一,不改变水泥窑生料配料比例;

3、完全利用水泥窑废气余热,不需消耗外界热源;

4、在污泥干化的同时还能消除恶臭,利于污泥后续处理;

5、采用两段式干化,不仅两个温度段选择避开了污泥热解产生焦油,而且充分利用了水泥窑的风量,干化时间短,污泥水分在2h之内即可将含水率从80%以上降为25%以下,不需放置过长时间,有利于处理大量污泥的连续运转;

6、干化产生的VOCs单独氧化处理,避免过多冷风进入水泥窑增加煤耗。