申请日2015.04.24

公开(公告)日2015.07.15

IPC分类号C02F3/34; C02F9/14

摘要

本发明涉及一种对高含氮有机废水进行深度脱氮的装置及脱氮方法,包括顺次连接的原水调节池、厌氧SBR反应器、除碳SBR反应器与脱氮SBR反应器,除碳SBR反应器位于厌氧SBR反应器与脱氮SBR反应器之间,本发明不仅可以去除高含氮有机废水中95%以上的COD,并且可以在不添加任何有机碳源的条件下,去除系统中99%以上的氨氮以及95%以上的总氮,将出水中的总氮控制在40mg/L以内。

权利要求书

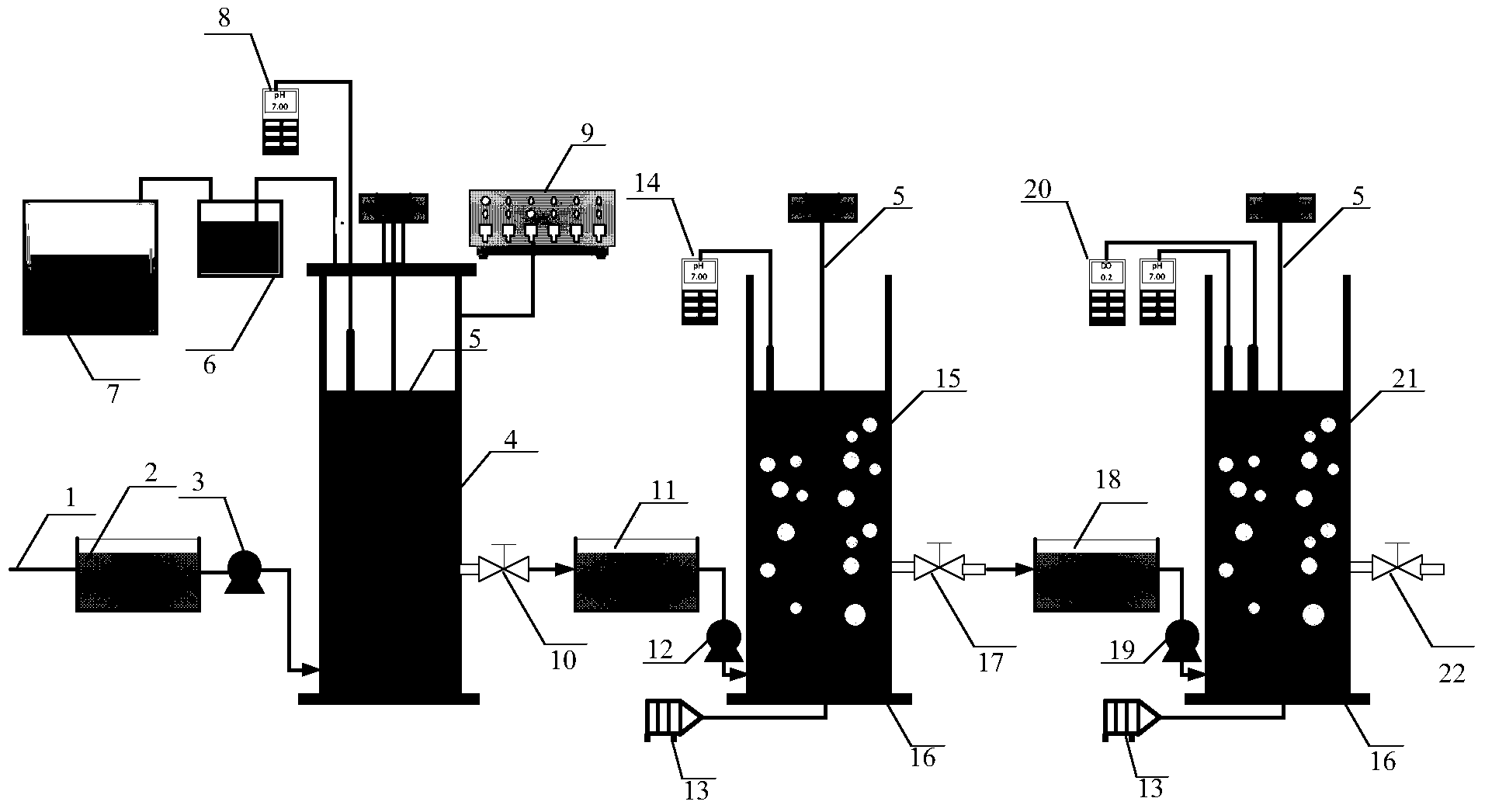

1.一种高含氮有机废水深度脱氮装置,其特征在于,包括顺次连接的原水调节池、厌 氧SBR反应器、除碳SBR反应器与脱氮SBR反应器,除碳SBR反应器位于厌氧SBR反应 器与脱氮SBR反应器之间,厌氧SBR反应器上部连接有储气罐,厌氧SBR反应器出水口连 接有第一中间水池,第一中间水池与除碳SBR反应器的进水口连通,除碳SBR反应器的出 水口连接有第二中间水池,第二中间水池与脱氮SBR反应器的进水口连通,所述的厌氧SBR 反应器、除碳SBR反应器、脱氮SBR反应器内均连接有pH检测仪,所述的除碳SBR反应 器、脱氮SBR反应器的底部均设置有曝气装置。

2.根据权利要求1所述的高含氮有机废水深度脱氮装置,其特征在于,所述的厌氧SBR 反应器为密封式反应器,进水口设置在厌氧SBR反应器的底部,原水调节池通过进水管与 厌氧SBR反应器的进水口连接,在进水管上设置有厌氧SBR进水泵,在厌氧SBR反应器内 设置搅拌器和温度传感器,温度传感器连接温控装置,上部设置有出气管,出气管连接有气 体过滤器,气体过滤器与储气罐连通。

3.根据权利要求1所述的高含氮有机废水深度脱氮装置,其特征在于,在除碳SBR 反应器内设置搅拌器,第一中间水池通过厌氧SBR反应器排水管将厌氧SBR反应器与除碳 SBR反应器连通,在第一中间水池与除碳SBR反应器之间设置有除碳SBR进水泵,第一中 间水池与厌氧SBR反应器之间设置有厌氧SBR排水阀门。

4.根据权利要求1所述的高含氮有机废水深度脱氮装置,其特征在于,在脱氮SBR 反应器内设置搅拌器和DO测量仪,第二中间水池通过除碳SBR反应器排水管将除碳SBR 反应器与脱氮SBR反应器连通,在第二中间水池与脱氮SBR反应器之间设置有脱氮SBR 进水泵,第二中间水池与除碳SBR反应器之间设置有除碳SBR排水阀门,脱氮SBR反应器 还连接有排水管,在排水管上设置有脱氮SBR排水阀门。

5.根据权利要求1所述的高含氮有机废水深度脱氮装置,其特征在于,所述的曝气装 置包括曝气头和空气压缩机,空气压缩机为曝气头供气,曝气头位于除碳SBR反应器、脱 氮SBR反应器的底部。

6.根据权利要求1所述的高含氮有机废水深度脱氮装置,其特征在于,搅拌器包括驱 动装置和搅拌浆,驱动器与所述搅拌浆的顶端相连接,搅拌浆设置在厌氧SBR反应器、除 碳SBR反应器与脱氮SBR反应器的内部。

7.一种高含氮有机废水深度脱氮方法,包括以下步骤:

1)向高含氮有机废水中投加厌氧活性污泥,使厌氧活性污泥浓度达到9000~ 11000mg/L,废水处理的温度为30-35℃,当废水pH出现下降时,泥水分离,得初步处理废 水;

2)向步骤1)得到的初步处理废水中投加污泥,使污泥浓度达到3500~4100mg/L,通 过曝气启动除碳处理,除碳处理废水的温度为18-25℃,溶解氧为2-3mg/L,当废水pH由增 长变为减少时,停止曝气,除碳处理结束,泥水分离,得到除碳后废水;

3)向除碳后的废水中投加混合污泥,使混合污泥浓度达到3500~4100mg/L,所述的 混合污泥为氨氧化污泥和厌氧氨氧化污泥的混合物,氨氧化污泥与厌氧氨氧化污泥质量比 为:1:1,通过曝气启动脱氮处理,除碳处理废水的温度为20-26℃,溶解氧为0.1-0.2mg/L, 当废水溶解氧增至0.5mg/L以上时,停止曝气,脱氮处理结束,泥水分离,得深度脱氮后处 理水。

8.根据权利要求7所述的高含氮有机废水深度脱氮方法,其特征在于,步骤1)中厌 氧活性污泥浓度为9500~10000mg/L,废水处理的温度为32-35℃,步骤2)中污泥浓度为 3800~4050mg/L,溶解氧优选为2.5-2.8mg/L,步骤3)中混合污泥浓度达到3800~4100mg/L, 除碳处理废水的温度为22-25℃,溶解氧为0.15-0.18mg/L。

9.一种利用权利要求1所述的脱氮装置进行深度脱氮的方法,步骤如下:

(1)将高含氮有机废水通过厌氧SBR进水泵输入厌氧SBR反应器中,向厌氧SBR反 应器投加厌氧活性污泥,使厌氧活性污泥浓度达到9000~11000mg/L,厌氧SBR反应器的 排水比为30%,通过温控装置维持厌氧SBR反应器温度为30-35℃,开启搅拌器进行机械搅 拌,厌氧SBR通过水解酸化、产乙酸产甲烷等过程对废水中的有机物进行降解并产生气体, 所产生的气体经过滤后进入储气罐,厌氧SBR在产甲烷的过程中pH会出现增加,当pH出 现下降时,关闭搅拌器,泥水分离后排入第一中间水池,得初步处理废水;

(2)将第一中间水池收集的初步处理废水通过除碳SBR进水泵输入除碳SBR反应器, 向除碳SBR反应器中投加污泥,使污泥浓度达到3500~4100mg/L,开启曝气装置曝气并进 行搅拌,控制反应器的溶解氧2-3mg/L,除碳处理废水的温度为18-20℃,反应器通过pH的 变化判断反应的状态,反应器在进行有机物消耗时,pH增加,而硝化过程由于消耗碱度, 会使pH出现下降,当pH由增长变为减少时,停止曝气和搅拌,泥水分离后排入第二中间 水池,得除碳后废水;

(3)将第二中间水池收集的除碳后废水通过脱氮SBR进水泵输入脱氮SBR反应器, 同时向脱氮SBR反应器投加混合污泥,使混合污泥浓度达到3500~4100mg/L,所述的混合 污泥为氨氧化污泥和厌氧氨氧化污泥的混合物,氨氧化污泥与厌氧氨氧化污泥质量比为: 1:1,开启曝气装置曝气并进行搅拌,控制反应器的溶解氧0.1-0.2mg/L,除碳处理废水的温 度为20-26℃,当DO测量仪测定溶解氧增至0.5mg/L以上时,停止曝气,泥水分离,得深 度脱氮后处理水。

10.根据权利要求9所述的深度脱氮的方法,其特征在于,所述脱氮SBR反应器的进 水时间控制在5-8小时,优选,进水时间为6小时。

说明书

一种高含氮有机废水深度脱氮装置及深度脱氮方法

技术领域

本发明涉及污水处理技术领域,尤其是一种对高含氮有机废水进行深度脱氮的装置及脱 氮方法。

技术背景

随着我国经济的快速发展,废水的产生量也急剧增加,尤其以垃圾渗滤液和养殖废水等 为代表的高含氮有机废水,不仅产量大,污染物含量也高。例如,垃圾渗滤液目前的产量已 达到1亿吨以上,而1吨渗滤液所含有的污染物相当于100吨生活污水。这些高含氮有机废 水如果不能得到有效的治理而直接排至自然水体,会对周围的环境造成不可挽回的危害。

目前我国对高含氮有机废水的处理方法主要有物化方法和生化方法。物化处理技术主要 有絮凝沉淀、Fenton氧化和膜过滤等,这些技术大都存在处理效果不理想、处理费用高、处 理过程产生二次污染等问题。生化方法主要有ASBR、UASB、AB法、SBR、MBR等,这 些方法主要针对废水中的有机物和氨氮,对总氮的去除率并不理想。有些工艺如SBR可以 通过外加碳源后置反硝化的方式实现总氮的有效去除,但不仅操作复杂,处理成本也大大增 加。

传统生物脱氮工艺均通过异养的反硝化菌进行脱氮,分为前置脱氮和后置脱氮。前置脱 氮需要进行回流,能源消耗大,且脱氮效率不高;后置脱氮虽然脱氮效率可以保证,但需要 外加碳源,操作复杂且成本较高。

由此可见,经济高效的高含氮有机废水处理技术尤其是深度脱氮技术有着巨大的市场需 求,这对我国走可持续发展的道路也有重要的意义。

发明内容

针对现有技术的不足,本发明提供一种高含氮有机废水深度脱氮装置,该装置可以对高 含氮有机废水进行深度脱氮,反应器少,设备简单,操作简单且成本低。

本发明还提供一种高含氮有机废水深度脱氮方法。该方法通过氨氧化菌和厌氧氨氧化菌 的联合作用,使废水的最终深度脱氮,提高了总氮去除效果。

本发明的技术方案如下:

一种高含氮有机废水深度脱氮装置,其特征在于,包括顺次连接的原水调节池、厌氧 SBR反应器、除碳SBR反应器与脱氮SBR反应器,除碳SBR反应器位于厌氧SBR反应器 与脱氮SBR反应器之间,厌氧SBR反应器上部连接有储气罐,厌氧SBR反应器出水口连接 有第一中间水池,第一中间水池与除碳SBR反应器的进水口连通,除碳SBR反应器的出水 口连接有第二中间水池,第二中间水池与脱氮SBR反应器的进水口连通,所述的厌氧SBR 反应器、除碳SBR反应器、脱氮SBR反应器内均连接有pH检测仪,所述的除碳SBR反应 器、脱氮SBR反应器的底部均设置有曝气装置。

本发明优选的,所述的厌氧SBR反应器为密封式反应器,进水口设置在厌氧SBR反应 器的底部,原水调节池通过进水管与厌氧SBR反应器的进水口连接,在进水管上设置有厌 氧SBR进水泵,在厌氧SBR反应器内设置搅拌器和温度传感器,温度传感器连接温控装置, 上部设置有出气管,出气管连接有气体过滤器,气体过滤器与储气罐连通。

本发明优选的,在除碳SBR反应器内设置搅拌器,第一中间水池通过厌氧SBR反应器 排水管将厌氧SBR反应器与除碳SBR反应器连通,在第一中间水池与除碳SBR反应器之间 设置有除碳SBR进水泵,第一中间水池与厌氧SBR反应器之间设置有厌氧SBR排水阀门。

本发明优选的,在脱氮SBR反应器内设置搅拌器和DO测量仪,第二中间水池通过除 碳SBR反应器排水管将除碳SBR反应器与脱氮SBR反应器连通,在第二中间水池与脱氮 SBR反应器之间设置有脱氮SBR进水泵,第二中间水池与除碳SBR反应器之间设置有除碳 SBR排水阀门,脱氮SBR反应器还连接有排水管,在排水管上设置有脱氮SBR排水阀门。

本发明优选的,所述的曝气装置包括曝气头和空气压缩机,空气压缩机为曝气头供气, 曝气头位于除碳SBR反应器、脱氮SBR反应器的底部。

本发明优选的,搅拌器包括驱动装置和搅拌浆,驱动器与所述搅拌浆的顶端相连接, 搅拌浆设置在厌氧SBR反应器、除碳SBR反应器与脱氮SBR反应器的内部。

高含氮有机废水在厌氧SBR反应器中主要是去除原水中高浓度的有机物。它具有耐冲 击负荷,反应推动力大,污泥截留特性好,反应器构造简单,负荷高,污泥产量小,能耗低, 可以回收能源等优点,不仅可以避免直接采用好氧生物处理法造成的能耗大,剩余污泥量大 等缺点,还可以通过水解作用,将有机氮转化为无机氮,为后续工艺的脱氮创造良好的条件, 提高了系统的脱氮效率。

除碳SBR反应器的主要功能是去除系统中的剩余的可生化有机物。为了防止反应器内 部在曝气的过程中发生硝化反应,通过以pH值为参数对反应器进行实时控制。由于硝化过 程是消耗碱度的过程,因此,在硝化的过程中,pH会出现下降。以此为依据,除碳SBR通 过pH的拐点,即由上升到下降的变化点来判断系统是否进入硝化阶段。通过引入实时控制, 不仅可以保证污水中可生化有机物的去除率,也最大限度的节约了曝气量。经过除碳SBR 处理的废水,其可生化有机物的含量将低于30mg/L,为后续的自养脱氮创造了良好的条件。

脱氮SBR反应器是实现对废水深度脱氮的主体,其主要功能是通过氨氧化菌和厌氧氨 氧化菌的联合作用,将废水中的氨氮转化成氮气进而实现总氮的深度去除。其中,氨氧化菌 的主要作用是通过硝化过程,将废水中的氨氮氧化成亚硝酸,而厌氧氨氧化菌的主要作用是 通过自养脱氮过程,将废水中的氨氮和亚硝态氮转化为氮气进而实现总氮的脱除。由于厌氧 氨氧化菌是厌氧菌,因此,在曝气的过程中,为了保持厌氧氨氧化菌的活性,需将系统的溶 解氧控制在0.1-0.2mg/L的水平上。同时,为了避免过高的氨氮和亚硝态氮对活性污泥的抑 制作用,将SBR的进水时间延长,控制在6小时左右。进水结束后,反应器需继续曝气, 进行氨氧化和厌氧氨氧化的作用。此时,应固定曝气量。当反应器内溶解氧大于0.5mg/L时, 表明系统脱氮过程结束。

本发明还提供一种高含氮有机废水深度脱氮方法,包括以下步骤:

1)向高含氮有机废水中投加厌氧活性污泥,使厌氧活性污泥浓度达到9000~ 11000mg/L,废水处理的温度为30-35℃,当废水pH出现下降时,泥水分离,得初步处理废 水;

2)向步骤1)得到的初步处理废水中投加活性污泥,使活性污泥浓度达到3500~ 4100mg/L,通过曝气启动除碳处理,除碳处理废水的温度为18-25℃,溶解氧为2-3mg/L, 当废水pH由增长变为减少时,停止曝气,除碳处理结束,泥水分离,得到除碳后废水;

3)向除碳后的废水中投加混合污泥,使混合污泥浓度达到3500~4100mg/L,所述的 混合污泥为氨氧化污泥和厌氧氨氧化污泥的混合,氨氧化污泥与厌氧氨氧化污泥质量比为: 1:1,通过曝气启动脱氮处理,除碳处理废水的温度为20-26℃,溶解氧为0.1-0.2mg/L,当废 水溶解氧增至0.5mg/L以上时,停止曝气,脱氮处理结束,泥水分离,得深度脱氮后处理水。

本发明优选的,步骤1)中厌氧活性污泥浓度为9000~11000mg/L,废水处理的温度为 30-35℃。

本发明优选的,步骤2)中活性污泥浓度为3500~4100mg/L,溶解氧优选为2.5-2.8mg/L。

本发明优选的,步骤3)中混合污泥浓度达到3500~4100mg/L,除碳处理废水的温度 为20-26℃,溶解氧为0.15-0.18mg/L。

利用上述脱氮装置进行深度脱氮的方法,步骤如下:

(1)将高含氮有机废水通过厌氧SBR进水泵输入厌氧SBR反应器中,向厌氧SBR反 应器投加厌氧活性污泥,使厌氧活性污泥浓度达到9000~11000mg/L,厌氧SBR反应器的 排水比为30%,通过温控装置维持厌氧SBR反应器温度为30-35℃,开启搅拌器进行机械搅 拌,厌氧SBR通过水解酸化、产乙酸产甲烷等过程对废水中的有机物进行降解并产生气体, 所产生的气体经过滤后进入储气罐,厌氧SBR在产甲烷的过程中pH会出现增加,当pH出 现下降时,关闭搅拌器,泥水分离后排入第一中间水池,得初步处理废水;

(2)将第一中间水池收集的初步处理废水通过除碳SBR进水泵输入除碳SBR反应器, 向除碳SBR反应器中投加活性污泥,使活性污泥浓度达到3500~4100mg/L,开启曝气装置 曝气并进行搅拌,控制反应器的溶解氧2-3mg/L,除碳处理废水的温度为18-20℃,反应器 通过pH的变化判断反应的状态,反应器在进行有机物消耗时,pH增加,而硝化过程由于 消耗碱度,会使pH出现下降,当pH由增长变为减少时,停止曝气和搅拌,泥水分离后排 入第二中间水池,得除碳后废水;

(3)将第二中间水池收集的除碳后废水通过脱氮SBR进水泵输入脱氮SBR反应器, 同时向脱氮SBR反应器投加混合污泥,使混合污泥浓度达到3500~4100mg/L,所述的混合 污泥为氨氧化污泥和厌氧氨氧化污泥的混合物,氨氧化污泥与厌氧氨氧化污泥质量比为: 1:1,开启曝气装置曝气并进行搅拌,控制反应器的溶解氧0.1-0.2mg/L,除碳处理废水的温 度为20-26℃,当DO测量仪测定溶解氧增至0.5mg/L以上时,停止曝气,泥水分离,得深 度脱氮后处理水。

本发明优选的,为了解除较高的氨氮和亚硝态氮对活性污泥的影响,延长脱氮SBR的 进水时间,所述脱氮SBR反应器的进水时间控制在5-8小时,优选,进水时间为6小时。

在步骤(1)中,厌氧SBR反应器所搅拌后所产生的气体通过气体过滤器输入储气罐中。

本发明的具体流程为:高含氮有机废水送至厌氧SBR反应器,在水解酸化菌和产甲烷 菌的共同作用下,将大多数的有机物转化为甲烷,二氧化碳等气体,同时,出水中的COD 相比原水大幅度降低,废水中绝大多数有机氮转变为无机氮,氨氮增高。厌氧SBR反应器 的出水排入第一中间水池后,送至除碳SBR反应器。除碳SBR反应器进水后,进行搅拌和 曝气,主要目的是通过曝气,进一步去除废水中的可生化有机物。反应器除碳结束后,将出 水排至第二中间水池。然后将除碳后的废水逐渐送至脱氮SBR反应器。脱氮反应器的主要 作用是在氨氧化菌和厌氧氨氧化菌的共同作用下,对废水实现深度脱氮。为了保证反应器的 脱氮效果,延长反应器的进水时间为6小时左右。进水后反应器开始曝气和搅拌并将溶解氧 控制在0.1-0.2mg/L之间。进水结束后继续进行曝气和搅拌并控制曝气量保持不变,直至反 应器的溶解氧增加至0.5mg/L以上。此时,停止曝气和搅拌,表明反应器脱氮结束。

与现有技术相比,本发明具有以下优点:

本发明主要是对高含氮有机废水进行处理,解决在处理高含氮有机废水脱氮过程中脱氮 成本高,脱氮效率低的问题。本发明首先利用厌氧SBR,不仅可以经济高效的去除原水中绝 大多数的有机物,还可以将废水中的有机氮转变为无机氮,以利于后续的脱氮;其次,除碳 SBR的加入是为了对废水中的有机物进行深度去除,为后续的厌氧氨氧化脱氮创造条件,通 过除碳SBR后,废水中绝大多数(99%以上)的可生化有机物将被去除,可以保证厌氧氨 氧化菌在脱氮反应器中为优势菌种,提高脱氮效率;再次,传统的利用自养脱氮的工艺需要 两组反应器,即短程硝化反应器和厌氧氨氧化反应器。本发明可以在单体SBR反应其中, 通过氨氧化菌和厌氧氨氧化菌的联合作用,使废水的最终深度脱氮,相比其它自养脱氮技术, 反应器少,设备简单。最后,三组反应器均通过pH或DO的控制参数进行实时控制,不仅 可以准确的判断反应的终点,还可以最大程度的保持活性污泥的活性,提高处理效果。由于 厌氧氨氧化菌为自养菌,因此,本发明不仅可以去除高含氮有机废水中95%以上的COD, 并且可以在不添加任何有机碳源的条件下,去除系统中99%以上的氨氮以及95%以上的总 氮,将出水中的总氮控制在40mg/L以内。