申请日2015.08.04

公开(公告)日2015.11.18

IPC分类号C02F9/10

摘要

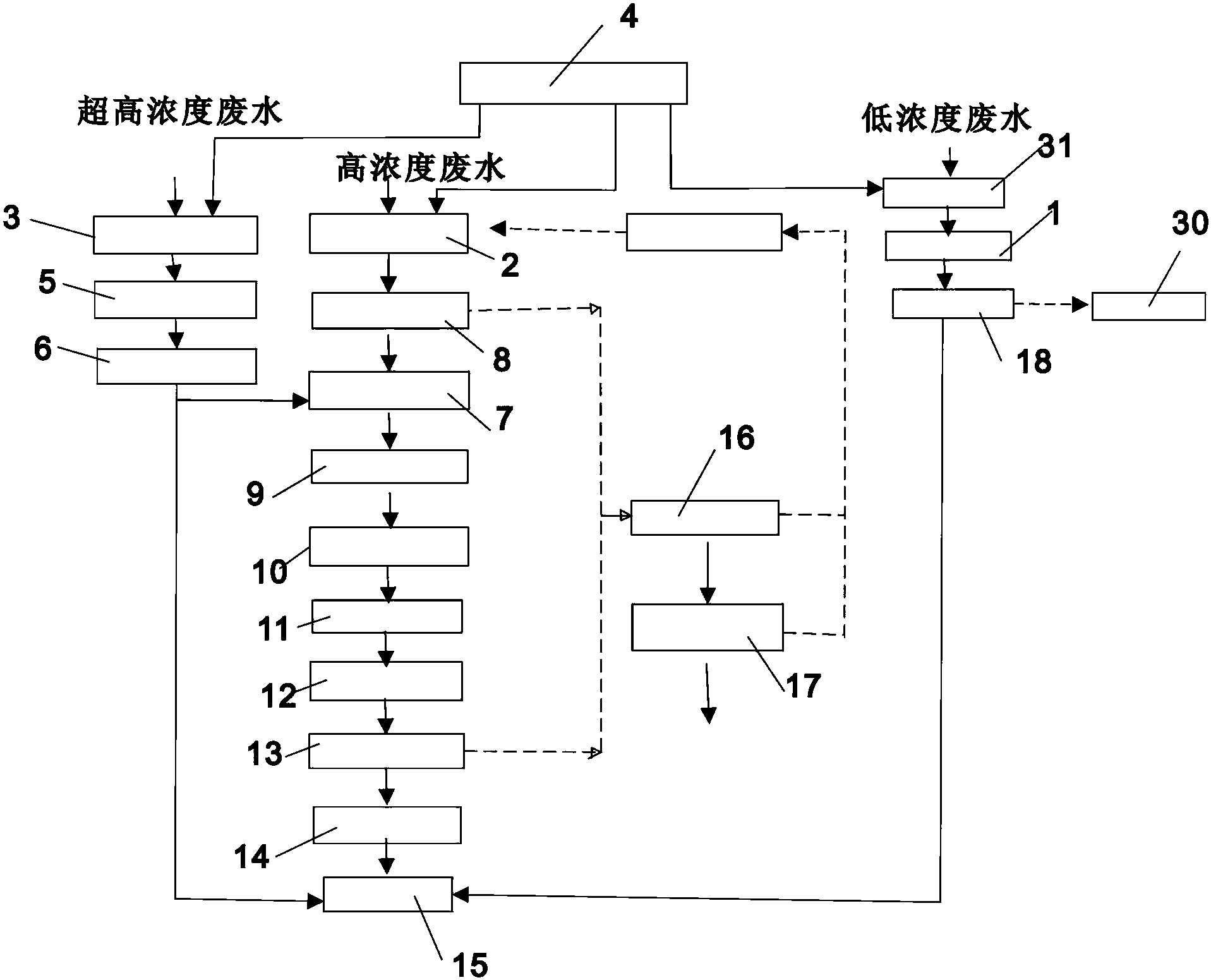

本发明公开了一种化学制药废水预处理系统,其特征在于:超高浓度废水收集池出口与MVR蒸发器相连,蒸发水进入蒸发水收集池,蒸发水收集池与缓冲池和综合废水调节池相连;高浓度废水收集池的前部设有隔油区,高浓度废水收集池的出水口与第一高浓水沉淀池相连,第一高浓水沉淀池的废水进入缓冲池;缓冲池与多维电催化反应器相连,多维电催化反应器的出水口与内电解槽相连,内电解槽的出水口与催化氧化槽相连,催化氧化槽的出水口与pH调整池相连,pH调整池的出水口与第二高浓水沉淀池相连,第二高浓水沉淀池的出口与中转池相连,中转池与综合调节池相连;低浓度废水收集池与沉淀池相连,隔油沉淀池与综合调节池相连。提高废水的可生化性。

权利要求书

1.一种化学制药废水预处理系统,其特征在于:包括低浓度废水收集池、 高浓度废水收集池和超高浓度废水收集池;

所述超高浓度废水收集池出口与MVR蒸发器相连,蒸发水进入蒸发水收集池, 所述蒸发水收集池与缓冲池和综合废水调节池相连;

所述高浓度废水收集池的前部设有隔油区,高浓度废水收集池的出水口与第 一高浓水沉淀池相连,所述第一高浓水沉淀池的废水进入所述缓冲池;

所述缓冲池与多维电催化反应器相连,所述多维电催化反应器的出水口与内 电解槽相连,内电解槽的出水口与催化氧化槽相连,所述催化氧化槽的出水口 与pH调整池相连,所述pH调整池的出水口与第二高浓水沉淀池相连,所述第 二高浓水沉淀池的出口与中转池相连,所述中转池与综合调节池相连;

低浓度废水经过格栅井进入所述低浓度废水收集池,所述低浓度废水收集池 与沉淀池相连,所述沉淀池与综合调节池相连。

2.根据权利要求1所述化学制药废水预处理系统,其特征在于:还包括物 化污泥池,所述第一高浓水沉淀池和第二高浓水沉淀池的污泥进入物化污泥池, 然后经过厢式隔膜压滤机压滤,所述厢式隔膜压滤机的滤液出口连接到高浓度 废水收集池。

3.根据权利要求1所述化学制药废水预处理系统,其特征在于:所述超高 浓度废水收集池和高浓度废水收集池内均设有曝气装置。

4.根据权利要求1所述化学制药废水预处理系统,其特征在于:所述第二 高浓水沉淀池为竖流沉淀池。

5.根据权利要求1-4任一项所述化学制药废水预处理系统,其特征在于: 还包括事故池,所述事故池分别与低浓度废水收集池、高浓度废水收集池和超 高浓度废水收集池相连。

说明书

化学制药废水预处理系统

技术领域

本发明涉及一种废水处理方法,特别涉及一种化学制药厂废水预处理系统。

背景技术

化学制药厂的废水主要来自于医药中间体生产废水、设备清洗废水、厂房 地面的清洗废水、生活污水,其中生活污水又主要来源于厂区食堂、厕所、洗 澡间等处的排水。

医药中间体生产废水主要来源有:

①工艺废水,如各种结晶母液、转相母液、吸附残液等;

②冲洗废水,包括反应器、过滤机、催化剂载体、树脂等设备和部件的洗 涤水以及地面、用具的洗刷废水等;

③回收残液,包括溶剂回收残液、副产品回收残液等;

④辅助过程废水,如密封水、溢出水等。

医药中间体生产废水的特点大致可以归纳如下:

①废水的污染物不但有常规污染物(如COD、SS、氨氮等),还有特征污 染物(如三氯甲烷、四氢呋喃、乙腈等);废水的污染物含量高,有的废水的COD 浓度高达300000~400000mg/L。

②废水中包括未反应的原材料、溶剂,伴随大量的化合物,化合物随化学 反应的不同而不同(例如:硝化、氨化、卤化、磺化、烃化反应)。化学合成废 水与生物处理系统是不兼容的,因为在生化处理系统中,化合物对单位体积生 物量的浓度太高或毒性太大,因此在生物处理之前一般需要对化学合成废水进 行化学预处理。

③废水成分复杂,含有微生物难以降解甚至对微生物有强抑制作用的物质, 如反应过程投加的有机或无机盐类、中间体产物、残余溶剂、药物残留及分解 产物等在废水中都有一定浓度的存在,在小剂量的情况下即能抑制微生物的生 长,使生化系统启动驯化期延长、降低厌氧产气量及生化处理效率。

④由于废水含有药物组分,有生物毒性,废水的可生化性差。

⑤废水的pH值变化频繁,波动范围大;废水pH值或呈酸性,或呈碱性。

⑥部分废水SO42-、Cl-浓度较高,例如:废水3中的SO42-和Cl-浓度高达 40000mg/L,高盐度对生化反应效率有一定的影响。

⑦废水的营养源不足(主要为C、N、P比例失调)。

⑧排水点多、部分废水间歇排放、酸碱性及温度变化较大,需要较大的收 集调节装置。

综上所述,化学制药终端废水属于水质复杂、难处理的有机废水,废水处 理主要立足于相对经济的生化处理为主体工艺路线,与此同时需针对废水特点 采取一些必要的预处理措施,以确保生化处理效果。

发明内容

针对现有的问题,本发明的目的在于提供一种化学制药废水的预处理系统, 经过该预处理系统处理后的废水能进入生化处理阶段,保证废水处理效果。

为了实现上述目的,本发明的技术方案为:一种化学制药废水预处理系统, 其特征在于:包括低浓度废水收集池、高浓度废水收集池和超高浓度废水收集 池;

所述超高浓度废水收集池出口与MVR蒸发器相连,蒸发水进入蒸发水收集池, 所述蒸发水收集池与缓冲池和综合废水调节池相连;

所述高浓度废水收集池的前部设有隔油区,高浓度废水收集池的出水口与第 一高浓水沉淀池相连,所述第一高浓水沉淀池的废水进入所述缓冲池;

所述缓冲池与多维电催化反应器相连,所述多维电催化反应器的出水口与内 电解槽相连,内电解槽的出水口与催化氧化槽相连,所述催化氧化槽的出水口 与pH调整池相连,所述pH调整池的出水口与第二高浓水沉淀池相连,所述第 二高浓水沉淀池的出口与中转池相连,所述中转池与综合调节池相连;

低浓度废水经过格栅井进入低浓度废水收集池,所述低浓度废水收集池与沉 淀池相连,所述沉淀池与综合调节池相连。

采用上述方案,我们将厂区终端废水分为三类,一是超高浓度废水COD大 于8万mg/L(COD一般为:8万~40万mg/L);二是高浓度废水(2000mg/L ≤COD≤8万mg/L);三是低浓度废水COD小于等于两千mg/L(COD平均 2000mg/L)。

超高浓度废水主要为生产废水具有高COD含量,含有有机溶剂,含盐量(平 均约13%)或有毒、生化性差等特点。进入超高浓度废水收集池。

高浓度废水中也为生产废水,主要含有有机溶剂(甲醇、丙酮、三氯甲烷、 二氯甲烷、四氢呋喃、异丁胺、硝基甲烷、DMF、乙腈等)、医药中间体以及2%~ 8%左右的盐分(氯化钠、硫酸钠);PH值3~9。进入高浓度废水收集池。

低浓度废水:包括设备及地坪冲洗水、实验分析检测废水、生活废水等。经 过格栅井后进入低浓度废水收集池。

超高浓度废水经过MVR蒸发后,若蒸发水COD>30000mg/L或B/C<0.25, 蒸发水进入高浓度废水预处理系统的缓冲池。若蒸发水COD≤30000mg/L或B/C ≥0.25,废水可直接进入综合废水调节池,进入生化处理系统。

高浓度废水由厂区进入高浓度废水收集池,首先经过隔油区、去除浮油后。 通过曝气搅拌,调节废水水质水量,然后通过提升泵入流到第一高浓水沉淀池, 在进入第一高浓度沉淀池之间的管道内加入混凝剂和絮凝剂,通过管道混合器 混合进入第一高浓水沉淀池。在第一高浓水沉淀池沉淀渣物,降低悬浮物浓度 后,进入缓冲池,经提升泵进入多维电催化反应器。

在缓冲池提升泵出水管投加盐酸,通过管道混合器,使pH值控制在酸性 (pH3~4)。在电催化反应系统,废水在多维电场及极板、粒子电极催化活性作 用下,难降解的有机物发生电化学氧化-还原反应,COD得到降解。废水进入 内电解槽。

在废水内电解槽废水中的有机物被部分去除,COD得到降低,废水的可生化 性得到提高。

内电解槽出水到催化氧化槽,催化氧化法属于高级氧化技术,在一定pH值、 温度条件及催化剂作用下,降解多种类的有机物,从而减轻其对微生物的抑制 作用,为生化系统有效降解有机污染物创造条件。PH值为酸性,温度一般为70-80 ℃。

催化氧化槽出水流入pH调整池,经投加盐酸混合,将pH值控制在8~8.5, 然后投加PAC、PAM,由于废水中含有生成的硫酸钙,PAC中的铝离子吸附硫 酸钙,进而生成硫酸铝钙沉淀物。

pH调整池出水自流到第二高浓水沉淀池,该沉淀池选用竖流沉淀池,上清 水自流到中转池,再均量进入综合调节池。

还包括事故池,所述事故池分别与低浓度废水收集池、高浓度废水收集池和 超高浓度废水收集池相连。

事故池发生事故后生产废水临时收集到事故池,然后经过COD的测量后分 别进入对应的超高浓度废水收集池和高浓度废水收集池。

在上述方案中:还包括物化污泥池,所述第一高浓水沉淀池和第二高浓水沉 淀池的污泥进入物化污泥池,然后经过厢式隔膜压滤机压滤得到泥饼,所述厢 式隔膜压滤机压滤的滤液出口连接到高浓度废水收集池。

在上述方案中:所述超高浓度废水收集池和高浓度废水收集池内均设有曝气 装置。设置曝气装置进行曝气,使不产生沉淀,匀水质和水量,提高水质可生 化性。

本发明的有益效果是:本发明工艺流程简单,建设费用低,工艺技术先进、 经过预处理后,COD的去除率能达到60%,硫酸根的去除率能达到50%,提高 BOD/COD的比值,即提高了废水的可生化性,实现了高浓度难降解有机废水预 处理的目的。