申请日2014.11.28

公开(公告)日2015.03.11

IPC分类号F23G7/04; C02F9/10

摘要

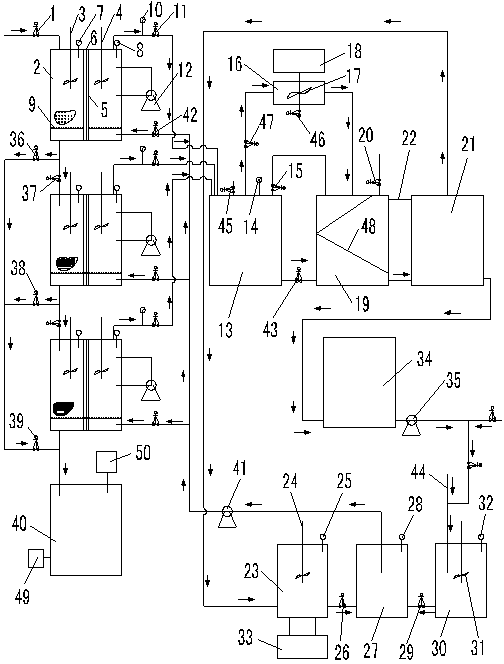

一种节能煤化工废水处理系统及其处理方法,该系统包括正渗透膜浓缩装置和多效蒸发器,正渗透膜浓缩装置包括FO膜密闭交换箱、汲取液回收利用装置和清水回收装置,FO膜密闭交换箱至少设置一级,汲取液回收利用装置与各级FO膜密闭交换箱分别通过电动阀门连接,清水回收装置与汲取液回收利用装置连接,各级FO膜密闭交换箱依次通过排液电动阀门连接,且均通过超越电动阀门与母液焚烧炉连接。该方法针对煤化工废水的高渗透压特性,通过配制依数性更高的汲取液,利用溶液的依数性差异带来的渗透压差,使煤化工废水得到高效浓缩的同时回收循环利用水资源,产生电能;运行过程实现自动联锁控制,可根据不同进水条件调整运行方式。

权利要求书

1.一种节能煤化工废水处理系统,包括正渗透膜浓缩装置和母液焚烧炉,其特征是:正渗透 膜浓缩装置包括FO膜密闭交换箱、汲取液回收利用装置和清水回收装置,FO膜密闭交换箱 至少设置一级,汲取液回收利用装置与各级FO膜密闭交换箱分别通过电动阀门连接,清水回 收装置与汲取液回收利用装置连接,各级FO膜密闭交换箱依次通过排液电动阀门连接,且均 通过超越电动阀门与母液焚烧炉连接。

2.根据权利要求1所述的节能煤化工废水处理系统,其特征是:所述FO膜密闭交换箱的内 部设置膜元件,膜元件将FO膜密闭交换箱内部分为母液区和汲取液区,母液区的上部设置 有进水管,该进水管上设置有进水电动阀门;上一级FO膜密闭交换箱中母液区的底部通过 排液电动阀门与下一级FO膜密闭交换箱中母液区的上部连接,同时每一级FO膜密闭交换箱 中母液区的底部均通过超越电动阀门与母液焚烧炉连接;每一级FO膜密闭交换箱中汲取液区 的上部分别通过汲取液输送管与汲取液回收利用装置中的汲取液交换箱连接,各自的汲取液 输送管上均设置有汲取液出口电动阀门;每一级FO膜密闭交换箱中汲取液区的底部均设置有 汲取液补偿电动阀门,且与汲取液回收利用装置中的汲取液补偿箱之间通过汲取液补偿管连 接,汲取液补偿管上连接有汲取液补偿泵。

3.根据权利要求2所述的节能煤化工废水处理系统,其特征是:所述汲取液区的外部设置有 连接汲取液区上部和下部的汲取液循环管,汲取液循环管上设置有汲取液循环泵。

4.根据权利要求2所述的节能煤化工废水处理系统,其特征是:所述母液区和汲取液区内均 设置有搅拌器和温度调节装置;母液区设置有COD在线监测仪,汲取液区设置有离子浓度计。

5.根据权利要求1所述的节能煤化工废水处理系统,其特征是:所述汲取液回收利用装置包 括汲取液交换箱、汲取液中间箱、汲取液多效蒸发器、汲取液溶解箱、汲取液补偿箱和溶药 箱,汲取液交换箱上部设置有交换箱电动阀门和交换箱电动排气阀,并通过交换箱电动阀门 与汲取液中间箱连接;汲取液交换箱的底部通过交换箱超越管电动阀门与汲取液中间箱连接; 汲取液中间箱上部设置有中间箱电动排气阀,汲取液中间箱与汲取液多效蒸发器连接;汲取 液溶解箱与汲取液多效蒸发器连接;汲取液补偿箱的底部通过补偿箱进口电动阀门与汲取液 溶解箱的底部连接;溶药箱的底部通过溶药出口电动阀门与汲取液补偿箱的底部连接。

6.根据权利要求5所述的节能煤化工废水处理系统,其特征是:所述汲取液溶解箱和溶药箱 内均设置有搅拌器和离子浓度计。

7.根据权利要求5所述的节能煤化工废水处理系统,其特征是:所述汲取液补偿箱内设置有 离子浓度计。

8.根据权利要求1所述的节能煤化工废水处理系统,其特征是:所述清水装置包括清水箱、 清水泵和清水管,清水箱与汲取液多效蒸发器连接,清水管与清水箱连接,清水泵连接在清 水管上,清水管与溶药箱连接。

9.根据权利要求1所述的节能煤化工废水处理系统,其特征是:还包括渗透能量利用装置, 该装置包括密闭的转子箱和涡轮发电机组,转子箱内设置有涡轮机叶轮,涡轮机叶轮与涡轮 发电机组连接,转子箱的底部设置有转子箱电动排气阀,转子箱通过转子箱进水电动阀门与 汲取液交换箱连接,同时转子箱也与汲取液中间箱连接。

10.一种权利要求1所述节能煤化工废水处理系统的处理方法,其特征是:

首先分析计算煤化工废水的渗透物质的量浓度S1,按照所需渗透压力得出所需第一级FO 膜密闭交换箱汲取液的渗透物质的量浓度J1,J1大于S1,且得出需要的FO膜密闭交换箱的级 数和每级FO膜密闭交换箱的个数i;然后通过汲取液回收利用装置配制离子浓度J1的汲取液, 使汲取液充满第一级FO膜密闭交换箱;开启煤化工废水进水电动阀门,煤化工废水流入第 一级FO膜密闭交换箱内,与汲取液交换,使煤化工废水中的水分子自由传至汲取液,稀释 后体积增大的汲取液通过汲取液回收利用装置中的多效蒸发器实现汲取液溶质和水的分离, 实现汲取液溶质的回收和再利用,多余的水进入清水装置,实现水资源的回收利用;煤化工 废水通过逐级FO膜密闭交换箱进行浓缩,最后无法再浓缩或根据需要无需进一步浓缩的母 液进入母液焚烧炉进行焚烧处理。

说明书

一种节能煤化工废水深度处理系统及其处理方法

技术领域

本发明涉及一种用于煤化工废水的深度处理系统及其方法,属于废水治理技术领域。

背景技术

所谓煤化工是以煤为原料,通过一系列化学工艺的反应,将其转化为气体、液体、固体 燃料及生产出各种化学化工品的工业。

我国富煤、贫油、少气的能源结构决定了煤化工产业的迅速发展,尤其是新型煤化工产 业。传统煤化工泛指煤的气化、液化、焦化及焦油加工、电石乙炔化工等,也包括以煤为原 料制取碳素材料和煤基高分子材料等。新型煤化工以煤气化为龙头,包括煤制甲醇、乙酸、 二甲醚等。煤化工行业在迅速发展的同时带来了较大环境问题。

煤化工主要包括煤的一次化学加工、二次化学加工和深度化学加工,煤的气化、液化和 焦化过程,煤的合成气化工、焦油化工和电石乙炔化工等。基于生产工艺与产出产品的差异, 煤化工过程大致可分为煤焦化、煤电石、煤气化和煤液化等,而煤化工废水就主要来源于这4 条生产链。

煤化工废水的特点主要表现为:组分复杂,含大量固体悬浮颗粒、挥发酚、稠环芳烃、 吡咯、呋喃、咪唑、萘、含氮、氧、硫的杂环化合物、氰、油、氨氮及硫化物等有毒、有害 物质,COD值和色度都很高。虽然由于原煤组成和生产工艺条件的不同,废水中污染物含量 和种类不尽相同,但总体来说,煤化工废水的COD值一般在2000~5000mg/L,pH在7.0~ 10.0,氨氮在200~600mg/L,挥发酚在300~500mg/L,氰化物在10~30mg/L。由于该废水 水质成分复杂且氨氮、挥发酚、氰化物等污染物浓度高,加之有吡啶、咔唑、联苯等多种十 分难降解的有机污染物存在,为处理达标带来较大的困难。

煤化工废水的治理及回用技术逐步成为煤化工行业迅速发展的瓶颈,寻求经济有效的废 水处理方法具有十分重要意义。

煤化工废水是一类污染物种类多、成分复杂的高浓度有机废水,单靠传统的物理和化学 方法处理,往往难以达到排放标准。对于该废水的处理,通常可分为一级处理、二级处理和 深度处理。

一级处理即预处理,主要包括混凝,化学沉淀,气浮等方法,以除去部分灰渣及油类, 并对废水中的酚类及氨氮等有价物质进行回收处理;

二级处理主要为生化处理,主要包括A/O、A2/O、SBR、UASB等及一些新兴工艺;

深度处理方法主要有活性炭吸附法、臭氧氧化法、湿式催化氧化法以及近年来备受关注 的Fenton试剂氧化法,纳米TiO2光催化氧化法及超声空化效应等。

尽管近年来针对不同行业废水的处理,涌现出许多行之有效的,前沿性的新技术,有的 已应用到实际生产中。但不难发现,有些方法由于自身存在的弊端,其应用性受到了一定的 限制。例如:物理法并未彻底降解污染物,而只是将其由一相转移到另一相;化学法由于需 要投入大量化学药剂,使得运行成本较高,难以大规模推广,同时,还可能产生二次污染。 生物法处理比较廉价,是目前被广泛采用的一种水处理方法,然而它的局限性在于:1)降解 速度较慢;2)细菌作用的选择性较强;3)降解不彻底,可能形成有毒的中间产物;4)部分芳 香族化合物难以被降解。AogatePR研究指出,一些深度氧化法其单个方法的处理效果并不理 想,即使效果理想,价格也比较昂贵,很难推广。

中国专利文献CN102211839A公开的《一种煤化工废水处理方法》、CN103880242A公开 的《一种煤化工废水深度处理工艺》、CN103466903A公开的《利用微生物处理煤化工废水的 方法》、CN103833175A公开的《煤化工废水处理成套装置》、CN101560045公开的《一种煤 化工废水处理工艺》、CN102674634B公开的《煤化工废水处理工艺》以及CN101503267B公 开的《一种煤化工废水处理方法》,大都是对常规方法的改进,处理效果有待提高。

为此,有必要重新分析煤化工废水的特性,在生化处理的基础上,开发节能、高效的煤 化工废水深度处理技术。

渗透作用是两种不同浓度的溶液隔以半透膜(允许溶剂分子通过,不允许溶质分子通过 的膜),水分子或其它溶剂分子从低浓度的溶液通过半透膜进入高浓度溶液中的现象。其发生 的条件有两个:一是有半透膜,二是半透膜两侧有物质的量浓度差。

渗透作用又可分为正渗透(FO)、反渗透(RO)和压力阻尼渗透(PRO)。

正渗透(FO)过程是以半透膜两侧的渗透压差为驱动力,溶液中的水分子从高水化学势 区(低离子浓度溶液)通过半透膜向低水化学势区(高离子浓度溶液)传递,而溶质分子或 离子被阻挡的一种渗透过程。

反渗透(RO)过程,是一种以压力差为推动力,从溶液中分离出溶剂的膜分离操作。因 为它和正渗透的方向相反,故称反渗透。可以利用不同物料的渗透压差异,使用大于渗透压 的反渗透压力,达到分离、提取、纯化和浓缩的目的。

压力阻尼渗透(PRO)是介于正渗透和反渗透过程的中间过程,是指在渗透压差的反方 向上施加压力,与反渗透过程相似,然而水分子仍然是扩散到高离子浓度一侧,与正渗透 过程相似。

稀溶液(包含煤化工废水)的依数性是指稀溶液中溶剂的蒸气压下降、凝固点降低、沸 点升高和渗透压的数值,只与溶液中溶质的量有关,与溶质的本性无关,溶液的依数性为开 发特种汲取液提供了理论依据,即只要配置一定依数性的汲取液,使其渗透压高于待处理煤 化工废水,利用渗透作用,就可以将煤化工废水进一步浓缩。

为此,亟需在生化处理的基础上,开发节能的煤化工废水深度处理系统,利用渗透作用 尤其是正渗透(FO)作用和溶液的依数性差异带来的渗透压差,实现煤化工废水有效处置、 循环利用水资源的同时,充分利用正渗透(FO)产生的压差获得电能,节约能源。

发明内容

本发明针对现有煤化工废水处理技术存在的不足,依据生化处理后煤化工废水的特性, 利用溶液的依数性,提供一种处理效果好、节能的煤化工废水深度处理系统。同时提供一种 该系统对煤化工废水的深度处理方法。

本发明的节能煤化工废水深度处理系统,采用以下技术方案:

该系统,包括正渗透膜浓缩装置和母液焚烧炉,正渗透膜浓缩装置包括FO膜密闭交换 箱、汲取液回收利用装置和清水回收装置,FO膜密闭交换箱至少设置一级,汲取液回收利用 装置与各级FO膜密闭交换箱分别通过电动阀门连接,清水回收装置与汲取液回收利用装置连 接,各级FO膜密闭交换箱依次通过排液电动阀门连接,且均通过超越电动阀门与母液焚烧炉 连接。母液焚烧炉配套有助燃燃料(天然气、柴油或焦炉煤气等)燃烧器和尾气净化装置。

FO膜密闭交换箱的内部设置膜元件,膜元件将FO膜密闭交换箱内部分为母液区和汲取 液区,母液区的上部设置有进水管,该进水管上设置有进水电动阀门;上一级FO膜密闭交 换箱中母液区的底部通过排液电动阀门与下一级FO膜密闭交换箱中母液区的上部连接,同 时每一级FO膜密闭交换箱中母液区的底部均通过超越电动阀门与母液焚烧炉连接;每一级 FO膜密闭交换箱中汲取液区的上部分别通过汲取液输送管与汲取液回收利用装置中的汲取液 交换箱连接,各自的汲取液输送管上均设置有汲取液出口电动阀门;每一级FO膜密闭交换箱 中汲取液区的底部均设置有汲取液补偿电动阀门,且与汲取液回收利用装置中的汲取液补偿 箱之间通过汲取液补偿管连接,汲取液补偿管上连接有汲取液补偿泵。

汲取液区的外部设置有连接汲取液区上部和下部的汲取液循环管,汲取液循环管上设置 有汲取液循环泵。通过汲取液循环泵将汲取液在汲取液区上部和下部形成循环。

母液区和汲取液区内均设置有搅拌器和温度调节装置。

母液区设置有COD在线监测仪,汲取液区设置有离子浓度计。

汲取液回收利用装置包括汲取液交换箱、汲取液中间箱、汲取液多效蒸发器、汲取液溶 解箱、汲取液补偿箱和溶药箱,汲取液交换箱上部设置有交换箱电动阀门和交换箱电动排气 阀,并通过交换箱电动阀门与汲取液中间箱连接;汲取液交换箱的底部通过交换箱超越管电 动阀门与汲取液中间箱连接;汲取液中间箱上部设置有中间箱电动排气阀,汲取液中间箱与 汲取液多效蒸发器连接;汲取液溶解箱与汲取液多效蒸发器连接,;汲取液补偿箱的底部通过 补偿箱进口电动阀门与汲取液溶解箱的底部连接;溶药箱的底部通过溶药出口电动阀门与汲 取液补偿箱的底部连接。

汲取液溶解箱和溶药箱内均设置有搅拌器和离子浓度计。

汲取液补偿箱内设置有离子浓度计。

清水装置包括清水箱、清水泵和清水管,清水箱与汲取液多效蒸发器连接,清水管与清 水箱连接,清水泵连接在清水管上,清水管与溶药箱连接。

上述系统,还包括渗透能量利用装置,该装置包括密闭的转子箱和涡轮发电机组,转子 箱内设置有涡轮机叶轮,涡轮机叶轮与涡轮发电机组连接,转子箱的底部设置有转子箱电动 排气阀,转子箱通过转子箱进水电动阀门与汲取液交换箱连接,同时转子箱也与汲取液中间 箱连接。

上述系统的处理方法,是:

首先分析计算煤化工废水的渗透物质的量浓度(溶液中的离子态物质的量与分子态物质 的量之和)S1(运行过程中以COD在线监测仪显示数据近似折算),按照所需渗透压力(△π, 由是否用于发电等实际需求决定)得出所需第一级FO膜密闭交换箱汲取液的离子浓度J1, J1大于S1,且得出需要的FO膜密闭交换箱的级数n和每级FO膜密闭交换箱的个数i;然后 通过汲取液回收利用装置配制离子浓度J1的汲取液,使汲取液充满第一级FO膜密闭交换箱; 开启煤化工废水进水电动阀门,煤化工废水流入第一级FO膜密闭交换箱内,与汲取液交换, 使煤化工废水中的水分子自由传至汲取液,稀释后体积增大的汲取液通过汲取液回收利用装 置中的多效蒸发器实现汲取液溶质(一般为气体)和水(溶剂)的分离,实现汲取液溶质的 回收和再利用,多余的水进入清水装置,实现水资源的回收利用;煤化工废水通过逐级FO膜 密闭交换箱进行浓缩,最后无法再浓缩的或根据需要无需进一步浓缩(一般COD在600000mg/L 以上时)的母液进入母液焚烧炉进行焚烧处理。

本发明针对煤化工废水的高渗透压特性,通过配制依数性更高的汲取液,利用溶液的依 数性差异带来的渗透压差,使煤化工废水得到高效浓缩的同时,回收循环利用水资源,生产 电能;同时,运行过程实现自动联锁控制,可根据不同进水条件调整运行方式,便于实施。 具有以下特点:

1.充分利用溶液的依数性,通过配制依数性较高的汲取液(如NH4HCO3等),利用其与煤 化工废水的高渗透压差,实现煤化工废水高效浓缩的同时,可回收大量水资源;

2.采用的FO膜具有膜通量大,浓差极化现象少的特性,可保障渗透功能的顺利实现;

3.采用的母液焚烧炉为通用设备,专门处理高浓度有机废液,利用高温(850-1100℃) 热解,可充分分解废液中的有机物和含氯、苯、酚类的有害化合物,并具有以下特点:

(1)微负压设计,燃烧安全性高,控制程序中设有炉内点火前不排除易燃易爆气体就不 能点火的功能,以防气爆;

(2)自动化程度高,全方位在线检测控制,燃烧稳定。

(3)采用雾化喷枪,喷出极细微的颗粒,保证在炉内空中气化,氧化分解,不会滴落。

(4)采用切线燃烧雾化装置内部混合式二流体雾化器,其混合程度,雾化效果燃烧速度 极高,过剩空气低,可节约大量燃料。

(5)涡流效果好,燃烧滞留时间达2秒以上,燃烧无死角。

(6)低氮燃烧技术,无烟无臭,无有害气体,可同时焚烧有机废气及少量固体。

(7)配套完善合理的尾气处理净化装置,保证环保排放达标。

4.采用的渗透能量利用装置可将系统产生的渗透能转化为电能,从而降低废水处理成本;

5.通过自动化仪器仪表使运行过程实现自动联锁控制,便于根据不同进水条件调整运行 方式;

6.模块化设计,可根据煤化工废水实际浓度和其他实施条件,自由组合,具有较强的灵 活性。