申请日2014.12.23

公开(公告)日2015.04.08

IPC分类号C02F3/12

摘要

一种废水处理尤其是高氨氮废水生物处理装置,它涉及一种废水生物处理装置。本发明解决了现有常规污水处理工艺处理高高氨氮废水时存在去除效果不佳、反应时间长、污泥产量大、运行费用高、占地面积大、增加污泥浓度影响二沉池沉淀效果的问题。本发明的絮体污泥设置在下反应筒体内,上反应区和下反应区间通过筒体连接,混合搅拌装置设置在反应筒体内,出水管分别设置在上反应区和下反应区上,上反应区和下反应区间通过软管连接。本发明具有氨氮去除效果好、投资及运行费用低、设备占地面积小和结构简单等优点。

摘要附图

权利要求书

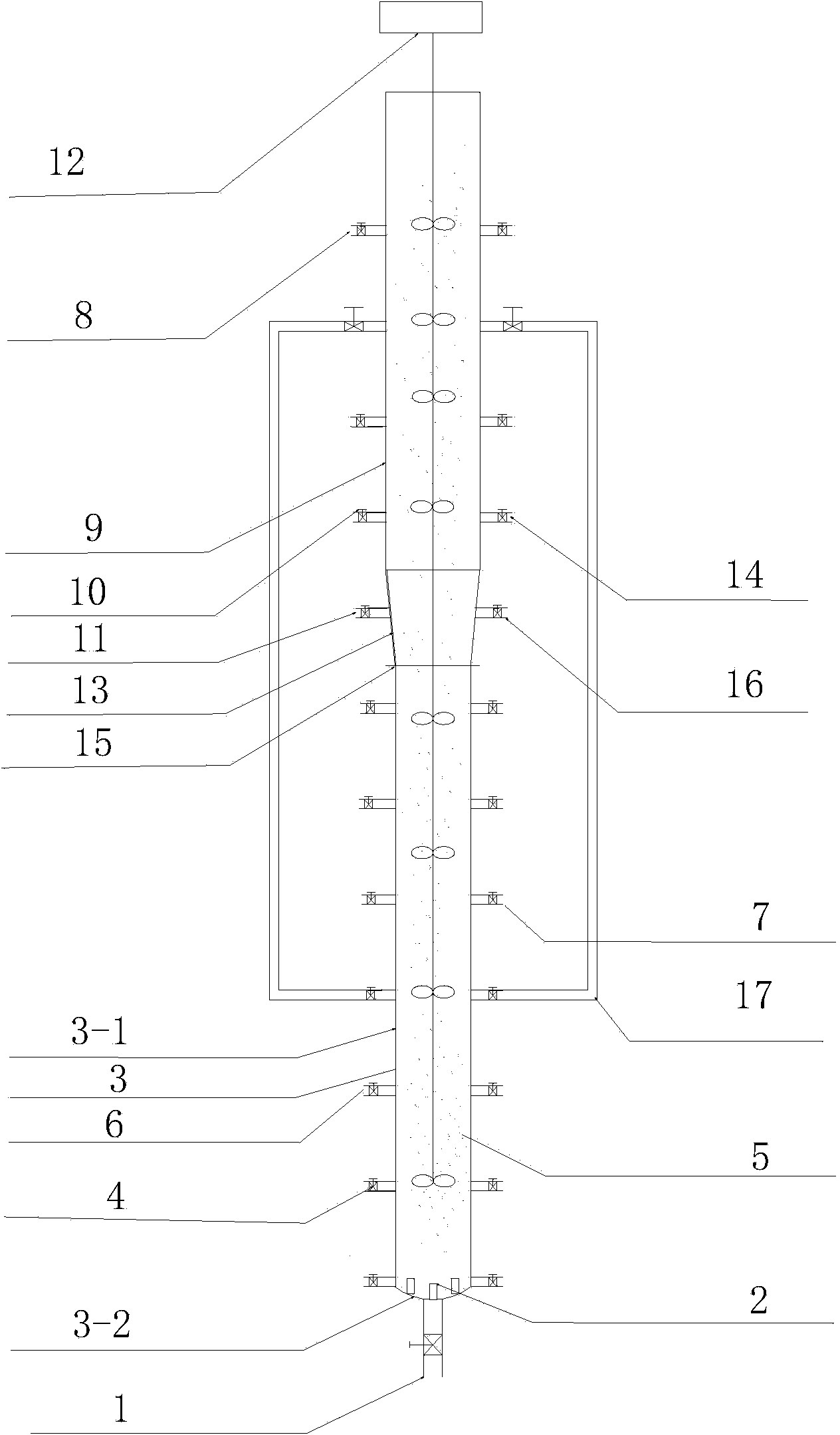

1.一种高氨氮废水生物处理设备,它由上反应区、下反应区组成,其特 征在于:下反应区包括进水管(1)、下反应筒体(3)、多个第一阀体(4)、好氧 颗粒污泥(5)、多个第一取样管(6)、第一出水口(7)及下反应区布气装置(2); 下反应筒体(3)由下筒体(3-1)和锥形底筒(3-2)组成,下筒体(3-1)与锥形底筒 (3-2)通过法兰盘连接,进水管(1)安装在锥形底筒(3-2)的下端面上且与锥形底 筒(3-2)连通;颗粒污泥(5)设置在下筒体(3-1)内,多个第一取样管(6) 沿下反应筒体(3)的轴向安装在下筒体(3-1)的外壁上,多个第一阀体(4) 分别安装在进水管(1)、多个第一取样管(6)和第一出水口(7)上,第一 出水口(7)安装在下反应筒体(3)的外壁上部,下反应筒体(3)的底部设 置有下反应区布气装置(2)。

上反应区由第二进水管(8)、上反应筒体(9)、多个第二阀体(10)、多个第 二取样管(11)、搅拌装置(12)、锥形反应体(13)、多个第二出水口(14)、连接 法兰(15)和第二出水管(16)组成,上反应筒体(11)与锥形反应体(13)通过法 兰连接;搅拌装置(12)设置在反应装置内,且上下两端分别固定在上反应 区和下反应区的筒体上,搅拌装置的搅拌叶轮均匀分布在整个反应区,搅拌 装置下端通过固定架固定在下反应区;沿上反应筒体(9)的轴线上设置有多 个第二取样管(11),在上反应筒体(9)的上部外壁上设置有第二出水管(16), 所述第二进水管(8)安装在上反应筒体(9)外侧且固定在上反应筒体(11) 上端,所述多个第二阀体(10)安装在多个第二取样管(11)和第二进水管 (16)上,下反应区的第一出水口(7)和上反应区的第二进水管(8)间通 过软管(17)连接。

2.根据权利要求1一种高氨氮废水生物处理设备,其特征在于:所述锥 形反应体(13)为好氧自养颗粒污泥。

3.根据权利要求2一种高氨氮废水生物处理设备,其特征在于:所述上 反应筒体(9)直径为下反应筒体(3)直径的1.5-2.0倍。

4.根据权利要求1一种高氨氮废水生物处理设备,其特征在于:所述上 反应筒体(9)、下反应筒体(3)连接处倾角为45°-75°。

5.根据权利要求1一种高氨氮废水生物处理设备,其特征在于:所述上 反应筒体(9)、下反应筒体(3)底部均设有布气装置。

6.根据权利要求1一种高氨氮废水生物处理设备,其特征在于:所述上 反应筒体(9)与下反应筒体(3)连接处及下反应筒体均设有排水口。

7.根据权利要求5一种高氨氮废水生物处理设备,其特征在于:所述下 反应筒体(3)为倒椎形,其上、下口直径比为1.5-2.0:1。

8.一种根据权利要求1-8所述的高氨氮废水生物处理设备生产好氧颗粒 污泥的方法,包括以下步骤:

(1)以下反应区为基准设置曝气量,以正常曝气的方式运行2-5天,通 过缩短沉降时间排出较小絮体,以利于污泥的颗粒化;

(2)随后以上反应区为基准设置曝气量,通过适当增加曝气量的方式运 行2-7天;

(3)随后降低曝气量至最初水平,继续运行,如此重复运行,直至培养 出短程硝化颗粒污泥。

说明书

一种废水生物处理装置及好氧颗粒污泥培养方法

技术领域

本发明涉及一种废水生物处理装置,属于废水处理设备技术领域。

背景技术

随着工业化水平和人们生活水平的不断提高,人类在生产和生活中产生 了大量的含高浓度氨氮的废水。这种高浓度有机废水直接排入或随雨水冲刷 进入水体,将大量消耗水体中的溶解氧,使水体变黑发臭。水中含有大量的 氮元素是造成水体富营养化的重要原因之一。一旦水体发生富营养化,水体 中的水生生物将会逐渐死亡,严重者导致水体丧失使用功能。

尽管高浓度氨氮废水处理方法很多,其中包括物理方法、化学方法和生 物方法,比较而言,生物法具有效率高、成本低及无二次污染等特点,在实 际生产中得到广泛应用。

常规废水生物脱氮技术经过几十年的发展,对于中、低浓度氨氮废水的 处理无论是在理论认识上还是在工程实践方面,都取得了很大的进步。但在 处理高浓度氨氮废水时,却遇到了困难。比较而言,高浓度氨氮废水生物处 理过程中具有更大的生物抑制作用、更大的氧气供给量及碳源需求量。为去 除废水中的高浓度氨氮,常规生物脱氮技术一方面增加回流比以稀释原废水, 降低游离氨对硝化菌的抑制作用;另一方面维持长的污泥龄,以保证足够数 量的硝化菌,结果导致运行费用和基建费用都很高。近年来,人们十分重视 高效、低耗生物脱氮工艺的研究,研发了许多污水脱氮新技术,如SHARON 工艺、厌氧氨氧化等,这些工艺的共同特征是在实现短程硝化的基础上进行 脱氮。与全程硝化反硝化相比,短程硝化反硝化具有运行费用低、污泥产量 少、反应速度快、碳源需求量低等优点。为提高处理系统中的硝化细菌数量, 常采用培养硝化生物膜或人工包埋等固定化方式来富集硝化菌。颗粒污泥作 为一种新兴的自固定化工艺,具有微生物浓度高、沉降性好、耐冲击负荷、 可以存活时代时间较长的细菌等优点,由于好氧颗粒污泥的分层结构以致在 外层为好氧层,内层为缺氧层甚至出现厌氧层,在提高同步硝化-反硝化生物 脱氮能力方面具有巨大潜力,为高浓度氨氮的有效去除提供了一种新途径。

短程硝化颗粒污泥培养的难度较大,分析其原因:一方面,高效稳定的 短程硝化过程难于维持;另一方面,较短沉降时间和较大水力剪切力是形成 好氧颗粒污泥的关键因素,硝化菌不同于异养菌,其世代时间长,较短的沉 降时间将引起大量污泥的流失,从而导致颗粒污泥启动失败。

CN101475263A和CN101445296A都公开了一种高有机物和高氨氮废水 生物处理设备,其都采用厌氧-好氧联合处理废水,具有氨氮去除效果好,占 地面积小,基建费用低和结构简单的特点。本发明与上述文献技术方案有较 大差别:对比文献侧采用厌氧-好氧联合装置,主要解决废水处理的技术问题, 并没有涉及颗粒污泥的;本发明则是在现有技术的基础上,通过反应器结构 及操作方式的调整,主要用于培养具有短程硝化效果的好氧颗粒污泥;本发 明的技术方案和现有技术相比,结构差异较大,具体而言,对比文献结构较 为复杂,而本装置结构更为简单,更容易加工、制作及实际工程建设。

发明内容

本发明的目的是为了解决现有常规生物法对高氨氮废水处理存在去除效 果不佳、反应时间长、污泥产量大、运行费用高、占地面积大、增加污泥浓 度影响二沉池沉淀效果的问题,进而提供一种高氨氮废水好氧生物处理装置 及好氧颗粒污泥培养方法。

本发明针对现有技术进行改进,首次提出用两段好氧反应段串联的方式 加速处理高氨氮废水的絮体污泥颗粒化,缩短了絮体污泥颗粒化所用时间、 降低了能耗、保证了短程硝化的稳定实现。本发明人意外的发现,通过优化 上下反应区筒体的直径比以及连接角度,可以大大提高硝化效果,加快好氧 絮体污泥颗粒化进程,这在以往的文献中都没有记载。通过调整上下反应区 的筒体直径比例,一方面可以控制水力剪切力,将水力剪切力控制在更为有 利于形成好氧颗粒的条件下,另一方面以可以减少曝气所需气量,从而有利 于形成短程污泥。本发明还发现,通过改变曝气强度和方式,更有利于形成 具有短程硝化效果的好氧颗粒污泥。

利用本发明所述的处理装置通过采取阶段培养法培养颗粒污泥:首先, 以下反应区为基准设置曝气量,以正常曝气的方式运行2-5天,通过缩短沉降 时间排出较小絮体,以利于污泥的颗粒化;随后以上反应区为基准设置曝气 量,通过适当增加曝气量的方式运行2-7天;随后降低曝气量至最初水平,继 续运行,如此重复运行,直至培养出短程硝化好氧颗粒污泥;考虑到沉降时 间对污泥颗粒化具有重要影响,在颗粒污泥培养过程中通过逐渐缩短沉降时 间,进而加速颗粒污泥的培养过程。

本发明提供一种废水生物处理设备,它由上反应区、下反应区组成,其 特征在于:下反应区包括进水管(1)、下反应筒体(3)、多个第一阀体(4)、 好氧污泥(5)、多个第一取样管(6)、第一出水口(7)及下反应区布气装置(2); 下反应筒体(3)由下筒体(3-1)和锥形底筒(3-2)组成,下筒体(3-1)与锥形底筒 (3-2)通过法兰盘连接,进水管(1)安装在锥形底筒(3-2)的下端面上且与锥形底 筒(3-2)连通;好养污泥(5)设置在下筒体(3-1)内,多个第一取样管(6) 沿下反应筒体(3)的轴向安装在下筒体(3-1)的外壁上,多个第一阀体(4) 分别安装在进水管(1)、多个第一取样管(6)和第一出水口(7)上,第一 出水口(7)安装在下反应筒体(3)的外壁上部,下反应区的底部设置有下 反应区布气装置(2)。

上反应区由第二进水管(8)、上反应筒体(9)、多个第二阀体(10)、多个第 二取样管(11)、搅拌装置(12)、锥形反应体(13)、多个第二出水口(14)、连接 法兰(15)和第二出水管(16)组成,上反应筒体(11)与锥形反应体(13)通过法 兰连接;搅拌装置(12)设置在反应装置内,且上下两端分别固定在上反应 区和下反应区的筒体上,搅拌装置的搅拌叶轮均匀分布在整个反应区,搅拌 装置下端通过固定架固定在下反应区;沿上反应筒体(9)的轴线上设置有多 个第二取样管(11),在上反应筒体(9)的上部外壁上设置有第二出水管(16), 所述第二进水管(8)安装在上反应筒体(9)外侧且固定在上反应筒体(11) 上端,所述多个第二阀体(10)安装在多个第二取样管(11)和第二进水管 (16)上,下反应区的第一出水口(7)和上反应区的第二进水管(8)间通 过软管(17)连接。

所述锥形反应体(13)为好氧自养颗粒污泥。

所述上反应筒体(9)直径为下反应筒体(3)直径的1.2-2.0倍。

所述上反应筒体(9)、下反应筒体(3)连接处倾角为45°-75°。

所述上反应筒体(9)、下反应筒体(3)长度比为1:1-2:1。

所述锥形反应体(13)为倒椎形,其上、下口直径比为1.2-2.0:1。

所述下反应筒体(3)底部设有布气装置。

所述上反应筒体(9)与下反应筒体(3)连接处及下反应筒体均设有排 水口。

本发明还提供了一种利用高氨氮废水生物处理设备生产好氧颗粒污泥的 方法,包括以下步骤:

(1)以下反应区为基准设置曝气量,以正常曝气的方式运行2-5天,通 过缩短沉降时间排出较小絮体,以利于污泥的颗粒化;

(2)随后以上反应区为基准设置曝气量,通过适当增加曝气量的方式运 行2-7天;

(3)随后降低曝气量至最初水平,继续运行,如此重复运行,直至培养 出短程硝化颗粒污泥。

本发明与现有技术相比具有以下有益效果:本发明具有氨氮去除效果 好、运行费用低、设备占地面积小、结构简单及污泥颗粒化进程快等优点。 本发明可独立使用,也可串联使用,还可以并联使用,还可以用于现有废 水处理设施的升级改造,易于推广和应用。