申请日2014.12.12

公开(公告)日2015.05.13

IPC分类号C02F11/00; C22B3/10; C22B34/32; C22B7/00; C22B3/24

摘要

本发明公开了一种铬鞣污泥中重金属铬的再生方法,该方法包括盐酸浸提铬鞣污泥、亚硫酸氢钠还原浸出液中存在的Cr6+以及732钠型阳离子交换树脂吸附Cr3+和盐酸或硫酸对树脂上Cr3+的解吸。本发明采用盐酸作为酸浸提取剂,价格便宜,可有效浸提铬鞣污泥中的金属铬,铬浸出效率超过80%;选用732钠型阳离子交换树脂作为吸附剂,该吸附剂可优先吸附浸提液中的Cr3+,吸附回收率高达96.1%,实现了铬的高效分离和提纯,与此同时,该树脂可通过再生实现循环利用,有效降低处理成本;利用硫酸、盐酸解吸负载Cr3+的树脂,可制备获得相应的氯化铬溶液和硫酸铬溶液产品,该产品能够应用于三价铬电镀产业。

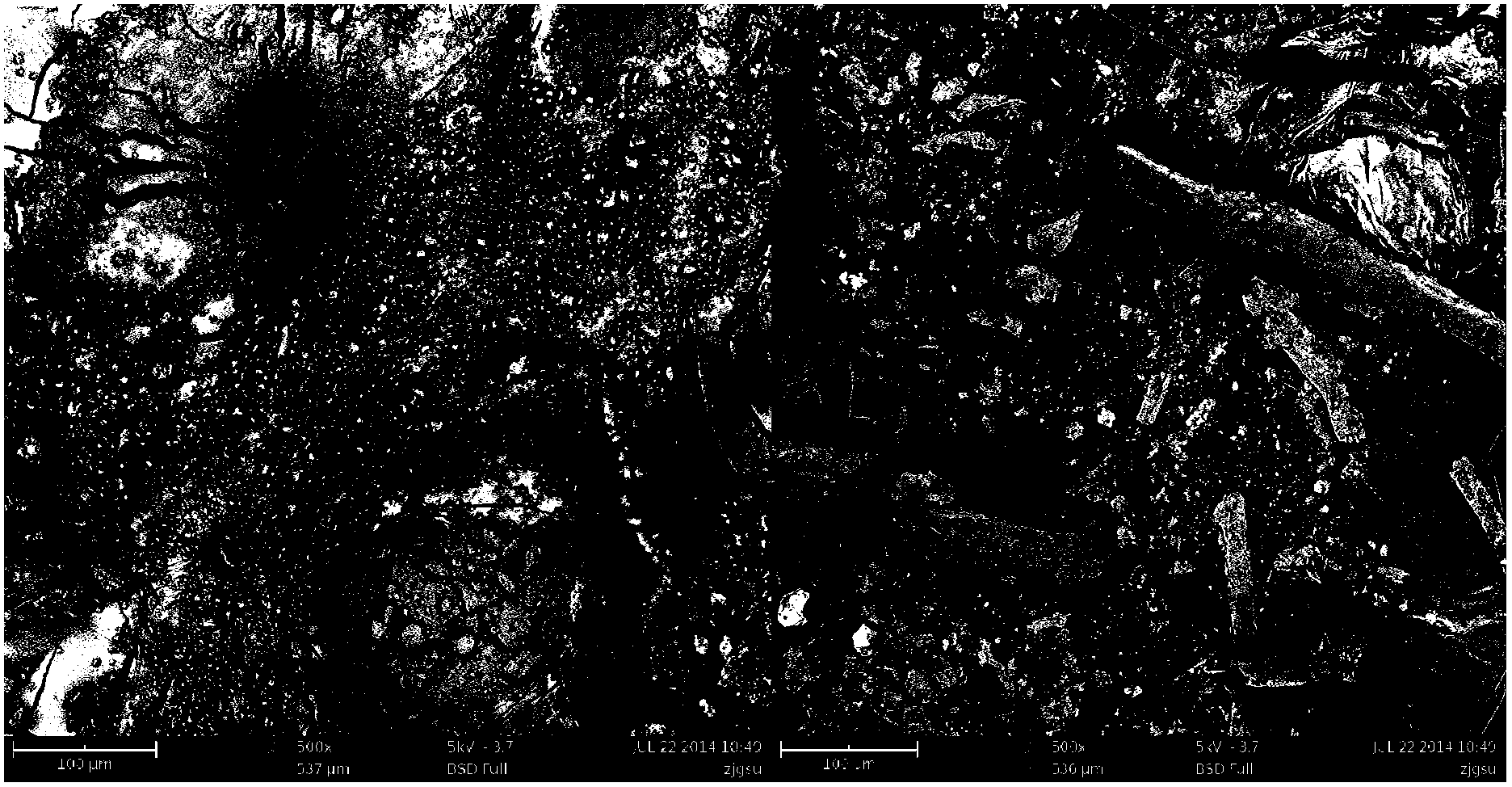

摘要附图

权利要求书

1.一种铬鞣污泥中重金属铬的再生方法,其特征在于,包括:

(1)将铬鞣污泥置于盐酸中浸提,获得浸出液;

(2)以亚硫酸氢钠为还原剂,将浸出液中的Cr6+还原为Cr3+;

(3)采用732钠型阳离子交换树脂吸附Cr3+,加盐酸或硫酸解吸Cr3+后,获得含Cr3+的盐酸或硫酸溶液。

2.如权利要求1所述的再生方法,其特征在于,所述铬鞣污泥与盐酸的固液比为2~20g/L。

3.如权利要求1所述的再生方法,其特征在于,所述浸提的温度为20~80℃,时间为 0.5~8h。

4.如权利要求1所述的再生方法,其特征在于,所述盐酸的浓度为0.5~7mol/L。

5.如权利要求1所述的再生方法,其特征在于,将铬鞣污泥进行二次浸提,合并获得的 含Cr6+的浸出液。

6.如权利要求1所述的再生方法,其特征在于,所述亚硫酸氢钠与浸出液中Cr6+的质量 比为3~6∶1。

7.如权利要求1所述的再生方法,其特征在于,所述732钠型阳离子交换树脂与浸出液 中Cr3+的质量比为10~70∶1。

8.如权利要求1所述的再生方法,其特征在于,步骤(3)中,吸附过程的温度为30~50℃, 时间为5~120min。

9.如权利要求1所述的再生方法,其特征在于,吸附过程中浸出液的初始pH值为0.4~3。

说明书

一种铬鞣污泥中重金属铬的再生方法

技术领域

本发明涉及环保技术领域,尤其涉及一种铬鞣污泥中重金属铬的再生方法。

背景技术

制革过程主要分为鞣前准备工段、鞣制工段和湿加工工段,其中皮革鞣制成为制革过程中主要的操作步骤,具备有效避免环境因素,如微生物降解、热作用和湿气等特点,对皮革的质量造成重要影响,而大量的三价铬盐即碱式硫酸铬就是皮革鞣制过程中最重要的原料。铬鞣污泥为制革鞣制工段产生的废水经碱沉淀形成的污泥,且鞣制过程中生皮对铬鞣剂的吸收率通常只有55%左右,其余的铬鞣剂随废水外排,因此铬鞣污泥具有高含铬量的特点。

重金属铬具有高稳定、难降解的特点,不易从环境中去除,会对生物体产生毒害作用。铬是一种有毒金属,是EPA确认的危险污染物之一;我国将含铬废物列为危险废物名录,铬主要有两种氧化状态:Cr3+和Cr6+。Cr3+是葡萄糖、脂质和蛋白质的代谢过程中的必需元素,而Cr6+则被认为对生物系统具有毒害作用。若在土壤和水体中存在强氧化剂,Cr3+极易被氧化为Cr6+。

传统的处理方法中,是将鞣制工段产生的废弃物与其他工段产生的废弃物一起进行处理,处理方法主要包括:填埋、海洋倾倒、焚烧或固定化。但传统方法的处理势必造成大量的重金属Cr进入自然环境中,进而进入食物链,威胁人们的生命健康。此外,若将各工段污泥混合进行含铬污泥的资源化,则也会增加处理污泥的总量而降低了污泥中的铬浓度,从而造成资源化效率的下降和成本的提高,因此,本发明针对制革过程中会产生Cr污染的铬鞣污泥进行重金属的再生。

目前,含铬废水的常用回收方法包括:萃取法、电解沉淀法、化学沉淀法、生物淋滤法和离子交换法等。

溶剂萃取是利用系统中组分在溶剂中有不同的溶解度来分离混合物的单元操作,即利用化合物在两种互不相溶(或微溶)的溶剂中溶解度或分配系数的不同,使化合物从一种溶剂内转移到另一种溶剂中的方法。El-Hefny(Comparison of liquid-liquid extraction of Cr(VI)from acidic and alkaline solutions by two different amine extractants[J].Separation and Purification Technology,2009,67(1):44-49)利用胺类萃取剂Aliquat 336和Alamine 336从H2SO4和碱介质中萃取Cr6+,考察萃取剂浓度、酸/碱介质浓度、被萃取金属溶液浓度、水溶液与有机溶液体积比等因素对萃取效率的影响,结果表明,在酸和碱的介质中,Cr6+萃取效率分别达到95%和98%。然而,萃取法对萃取剂的选择性要求非常高,既需要具备良好的选择性又要易于回收和再生,同时也要求其有一定的热稳定性能以及化学稳定性能,此外,毒性和黏度也有一定的要求。

电解沉淀是在一定条件下通过电流作用将废液中的贵金属离子还原为金属,沉积在阴极上回收的方法。通常溶液中的金属离子析出的电势不同,因为可以通过改变外加电压的大小,使金属离子分步析出以达到分离的目的。然而,电解沉淀法对电压要求高,同时耗费电能。

化学沉淀法通常先通过对制革污泥进行预处理,使Cr进入溶液中,此时,Cr主要以Cr3+的形式存在,随后调节溶液的pH值,使碱与Cr3+发生化学反应,形成Cr(OH)3沉淀,从而达到Cr3+与其他干扰离子分离的目的。然而,化学沉淀法需要耗费大量酸、碱,易对环境造成污染。

生物淋滤法是利用自然界中的一些微生物的直接作用或其代谢产物的间接作用,产生氧化、还原、络合、吸附或溶解作用,将固相中某些不溶性成分(如重金属、硫及其它金属)分离浸提出来的一种技术。然而,该方法需要驯化污泥,实验周期长,存在不稳定性,且需要后序工艺进行铬渣提取。

授权公告号为CN103011537B的专利文献公开了一种处理含三价铬污泥及回收重金属的方法,该方法对含铬污泥中组分含量进行分析,进而稀释含铬污泥,并经铵盐和氨水处理、碱处理、酸处理后,得到颜料级氧化铬、金属单质或者产品。该方法回收的铬可应用到钢铁、电镀和鞣革等行业中。

授权公告号为CN102363820B的专利文献公开了一种制革含铬污泥回用方法,该方法包括制革含铬污泥用酸溶解,再进行水解,然后过滤并将滤液用于生产各鞣剂;还包括将滤渣用于生产含铬复鞣剂,以解决制革含铬污泥回用时所产生的滤渣再次污染环境的问题。

申请公布号为CN103351089A的专利文献公开了一种利用制革富铬污泥制备自碱化铬鞣剂的方法,该方法对富铬污泥进行酸化、过滤、复配和喷粉,再添加自碱化剂混合后用于生产自碱化铬鞣粉剂,该方法实现了重金属铬在制革行业的循环利用,从而消除了二次铬的污染。但是,上述方法仍然存在铬再生利用率低的问题,尤其是针对铬含量丰富的铬鞣污泥,如何提高污泥中铬的再生利用率,仍有待研究和解决。

目前,铬在制革、电镀铬、印染产业应用广泛,实现铬的资源化利用不仅能缓解铬资源匮乏的问题,而且有利于解决重金属污染问题。

发明内容

本发明提供了一种铬鞣污泥中重金属铬的再生方法,该方法能高效再生铬鞣污泥中的重金属铬,工艺简单、环保。

一种铬鞣污泥中重金属铬的再生方法,包括:

(1)将铬鞣污泥置于盐酸中浸提,获得浸出液;

(2)以亚硫酸氢钠为还原剂,将浸出液中的Cr6+还原为Cr3+;

(3)采用732钠型阳离子交换树脂吸附Cr3+,加盐酸或硫酸解吸Cr3+后,获得含Cr3+的盐酸或硫酸溶液。

经实验验证,采用酸浸法提取铬鞣污泥中的铬,浸出率会受到酸种类的影响,其中,盐酸的浸提效果最佳。

现有技术中,电镀污泥与盐酸的固液比需高达200g/L,才能保证较高的铬浸出率。而本发明铬鞣污泥中由于有机质含量较高,污泥密度小,与酸反应时,若固液比过高,溶液易呈水泥状,不易实现固液分离,污泥溶解率会降低。盐酸浸提时,铬鞣污泥与盐酸的固液比为2~20g/L,优选为5~15g/L,更优选,10g/L。

浸提的温度和时间有利于提高金属铬的浸出率。作为优选,所述浸提的温度为20~80℃,时间为0.5~8h,更优选,温度为30~50℃,时间为0.5~1.5h。

盐酸浸提过程中,所述盐酸的浓度为0.5~7mol/L,优选4.5~5.5mol/L,更优选5mol/L。当盐酸浓度由0.5mol/L增加至7mol/L,盐酸对铬的浸出率由80%不断提高至85%,并趋于不变。

为提高金属铬的浸出率,还可将铬鞣污泥进行二次浸提,合并获得的浸出液,最终金属铬的浸出效率可高达91%。

步骤(1)中获得的浸提液中除Cr3+还存在一定量的Cr6+,会影响Cr3+的再生,所以需向浸提液中加入还原剂,将浸出液中的Cr6+还原为Cr3+;所述的还原剂也可采用Na2S2O3或Fe2+,但为了不添加反应体系外的金属阳离子或还原剂,本发明选用NaHSO3,反应式如下:

3HSO3-+Cr2O72-+5H+→2Cr3++38O42-+4H2O

作为优选,所述亚硫酸氢钠与浸出液中Cr6+的质量比为3~6∶1;优选5∶1,此时,浸出液中Cr6+的浓度小于0.2mg/L,符合《制革及毛皮加工工业水污染物排放标准GB 30486-2013》的要求。

随着732钠型阳离子交换树脂质量的增加,该树脂不仅能够提供更多的有效吸附位点以吸附浸出液中Cr3+,还能扩大树脂的颗粒总表面积;但是,随着树脂质量的增加,树脂逐渐开始吸附杂质金属离子,如Ca2+、Mg2+,所以,作为优选,所述732钠型阳离子交换树脂与浸出液中Cr3+的质量比为10~70∶1。

作为优选,步骤(3)中,吸附过程的温度为30~50℃,时间为5~120min。吸附过程中,浸出液的pH值为0.4~3。当浸出液的pH值小于3时,浸出液中的铬主要以Cr3+形式存在,容易被树脂吸附,主要发生的反应为:当pH>4时,浸出液中的铬开始形成Cr(OH)2+、Cr3(OH)45+、Cr2(OH)24+,相对于Cr3+,这些离子不易被树脂吸附,会影响树脂对Cr3+的吸附回收率。

步骤(3)的解吸过程在常温下进行,以200rpm振荡反应0.5~2h。获得的含Cr3+的盐酸或硫酸溶液可经蒸发、浓缩得到电镀铬所需的Cr3+的浓度范围,从而使其能够应用于电镀产业。

与现有技术相比,本发明具有以下有益效果:

(1)本发明形成“酸浸-离子交换-铬盐产品制备”技术,高效实现铬鞣污泥中重金属铬的再生,操作简单、成本低廉,实现产业间铬的循环利用。

(2)本发明采用盐酸作为酸浸提取剂,价格便宜,可有效浸提铬鞣污泥中的金属铬,铬浸出效率超过80%;

(3)本发明选用732钠型阳离子交换树脂作为吸附剂,该吸附剂可优先吸附浸提液中的Cr3+,吸附回收率高达96.1%,实现了铬的高效分离和提纯,与此同时,该树脂可通过再生实现循环利用,有效降低处理成本;

(4)本发明利用硫酸、盐酸解吸负载Cr3+的树脂,可制备获得氯化铬溶液和硫酸铬溶液的相应产品,该产品能够应用于三价铬电镀产业。