申请日2014.12.12

公开(公告)日2015.05.13

IPC分类号C02F9/06; C02F1/463; C02F1/467

摘要

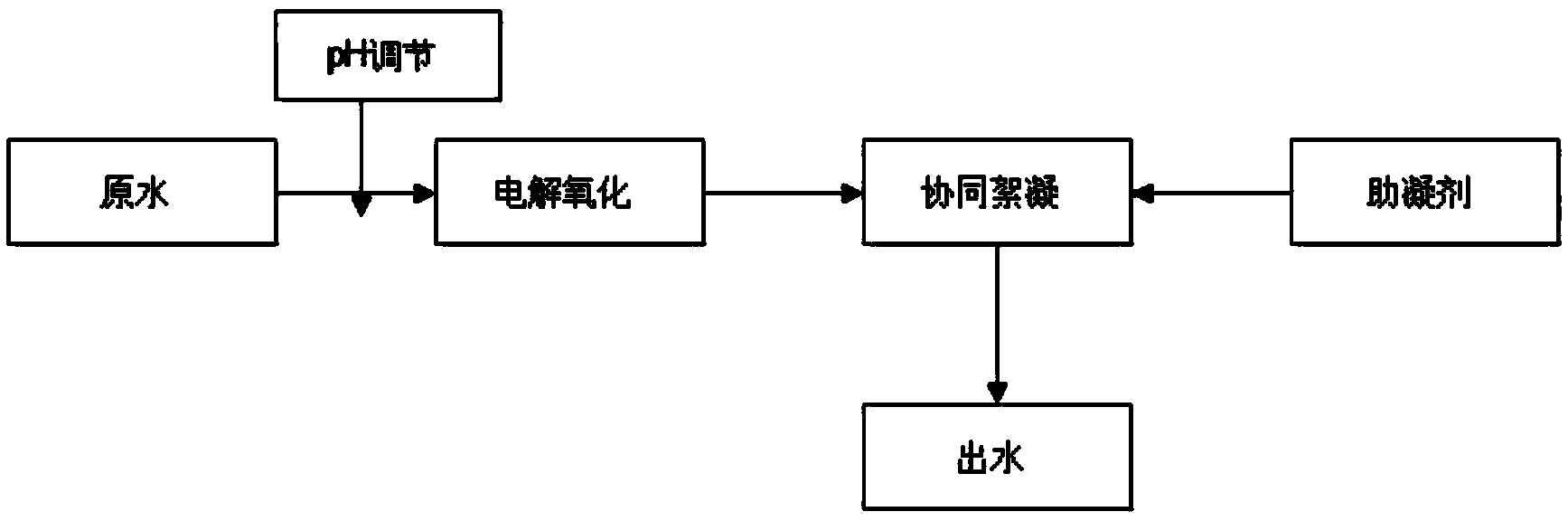

本发明涉及垃圾渗滤液的电化学处理方法,先将垃圾渗滤液中加酸或/与碱调节pH至6~9;再电解氧化:以钇铑合金极板作为阳极,以钛合金极板作为阴极,控制阳极板与阴极板之间间距为0.5~1.2mm,电解电压为3v~15v,电解氧化1h~4h;然后协调絮凝:将电解氧化后溶液过滤,滤去沉淀物,得到电解氧化滤液进行电解絮凝,通交流电进行絮凝,电流为0.1~1.0A,电压为3v~15v,絮凝时间为10min以上,并絮凝时间10min之后在电解氧化滤液中加入助凝剂。本发明可实现高浓度垃圾渗滤液处理,具有无需额外添加[Cl-],COD、NH3-N去除率高,以及极板损耗少,成本低廉,停留时间短的优点。

摘要附图

权利要求书

1.一种垃圾渗滤液的电化学处理方法,其特征在于:步骤如下:

①将垃圾渗滤液中加酸或/与碱调节pH至6~9;

②电解氧化:以钇铑合金极板作为阳极,以钛合金极板作为阴极,控制阳极板与阴极板之间间距为0.5~1.2mm,电解电压为3v~15v,电解氧化1h~4h;

③协调絮凝:将步骤②中电解氧化后溶液过滤,滤去沉淀物,得到电解氧化滤液进行电解絮凝,通交流电进行絮凝,电流为0.1~1.0A,电压为3v~15v,絮凝时间为10min以上,并絮凝时间10min之后在电解氧化滤液中加入助凝剂。

2.根据权利要求1所述垃圾渗滤液的电化学处理方法,其特征在于:所述步骤①中垃圾渗滤液pH调节至7~8。

3.根据权利要求1或2所述垃圾渗滤液的电化学处理方法,其特征在于:所述步骤②中阳极板与阴极板之间间距为0.8mm。

4.根据权利要求1或2所述垃圾渗滤液的电化学处理方法,其特征在于:所述步骤②中电解电压为7v。

5.根据权利要求3所述垃圾渗滤液的电化学处理方法,其特征在于:所述步骤②中电解电压为7v。

6.根据权利要求1或2所述垃圾渗滤液的电化学处理方法,其特征在于:所述步骤②中氧化时间为3h。

7.根据权利要求1所述垃圾渗滤液的电化学处理方法,其特征在于:所述步骤③中电流为0.5A,电压为7v,絮凝时间为20min。

说明书

一种垃圾渗滤液的电化学处理方法

技术领域

本发明涉及垃圾渗滤液处理技术领域,确切的说是高浓度垃圾渗滤的电化学处理方法。

背景技术

目前,垃圾渗滤液问题已成为垃圾无害化处理的“瓶颈”,严重威胁了垃圾处理设施周围环境的安全及居民的健康生活。根据《生活垃圾填埋场污染控制标准(GB16889-2008)》的要求,2011年7月1日起,现有全部生活垃圾填埋场应自行处理生活垃圾渗滤液并执行严格的水污染排放浓度限值(COD:100mg/L、BOD:30 mg/L、悬浮物:30 mg/L、总氮:40 mg/L、氨氮:25 mg/L、总磷:3 mg/L)。由此可见,妥善处理垃圾渗滤液既是环境保护的迫切需求,又是必须完成的法律规定。

垃圾渗滤液是一种性质多变、组分复杂的有机废水,渗滤液中存在很多大分子有机污染物,成分十分复杂,有机物和氨氮浓度都很高,COD(是指水体中能被氧化的物质进行化学氧化时消耗氧的量,一般以每升水消耗氧的毫克数来表示,是水质监测的基本综合指标)值很高,水体有腐臭味,呈黄色、褐色甚至黑色;垃圾渗滤液水质特征如图1所示。如果渗滤液未经严格处理或处理不达标,会对周围的地下水体、地表水体、土壤及生态环境带来严重的污染和危害。在垃圾渗滤液处理过程中,需要对COD、氨氮等浓度较高的高浓度垃圾渗滤液进行前处理,然后进入城市管网中,进行SBR法(序批式活性泥法)进行深度处理,从而达到排放标准。

目前在实际工程中应用最多的是各种生物组合处理工艺,但运行结果表明:生物技术处理后,渗滤液的出水COD与BOD5(BOD指的是:生化需氧量或生化耗氧量—一般指五日生化学需氧量,表示水中有机物等需氧污染物质含量的一个综合指示)只能分别降解到500-800mg/L和200-300mg/L,不能实现达标排放。而RO、活性炭吸附等技术虽然能够达到排放要求,但由于其高投资和高运行费用,以及残留液、膜污染等问题,限制了其大规模的推广应用。到目前为止,适用于符合“高效、低耗”处理标准的渗滤液处理工艺仍处于研发阶段。从政策要求和实际情况出发,研发一种占地面积小、处理效率高、运行稳定、操作简便的垃圾渗滤液处理技术十分必要。

电化学处理方法是指在特定的电化学反应器内,通过设计的电极反应以及由此而引起的一系列的化学反应、电化学过程或物理过程,达到污染物降解转化的目的。电化学氧化法处理渗滤液的实质就是利用电解过程的直接氧化或间接氧化作用,将渗滤液中COD、NH3-N 等污染物的去除。

电化学系统设备相对简单,占地面积小,操作维护费用较低,能有效避免二次污染,而且反应可控程度高,便于实现工业自动化,被称为“环境友好”技术。故现有对于高浓度垃圾渗滤液的前处理采用电化学法处理为研究的热门。

现有对垃圾渗滤液的电化学处理研究进展如下:

褚衍洋等对经生物处理后的渗滤液进行电解催化氧化试验,结果表明:(1)电压越高,COD去除率越高,当电压>3.5V后,电压升高对有机物的降解加速作用趋缓;(2)处理时间越长,COD去除率越高,在0-1.5h时段内COD的降解速率较大,1.5h后降解速率趋缓;(3)氯离子的存在强化了有机物的降解效果,[Cl-]越高,效果越好;(4)随着温度的升高,反应速率加快,有机物的降解效果增加;(5)在电压3.5V,电流密度20mA/cm2,氧化时间2.5h,[Cl-] 2000mg/L的条件下,垃圾渗滤液的COD去除率达56.6%,氨氮去除率>95%。

杨云军等等采用连续式电解槽对垃圾渗滤液进行预处理研究,以钛基涂钌铱为阳极,以不锈钢为阴极,结果表明:(1)COD去除的最佳氯离子范围为5500-6000mg/L;(2)COD去除率为76%时,电流密度为11A/dm2时适宜;(3)电流密度为8 A/dm2,进水流量为20L/h,进水COD为5913 mg/L,进水氯离子浓度为2120mg/L时试验,最适pH值为6-8;(4)在以钛涂钌铱为阳极、不锈钢为阴极,极板距离1.5cm,电流密度60mA/cm2,不外加电解质的情况下,电解120min,渗滤液的COD去除率达到48.6%,NH4+离子浓度去除率达53.6%,BOD5/COD比值由0.15提高到0.38,达到了较好的预处理效果。

2、电混凝气浮法处理渗滤液研究进展

王刚等采用电凝聚法作为垃圾渗滤液前处理工艺,以铝板为极板材料,当处理进水COD浓度为9399.3mg/L,电流密度为1.2A/dm2,极板间距为10mm,处理时间为40min时,COD 的去除率达到43.3% ,NH3-N的处理效率最高可达到80.1%。

杨继东等采用电絮凝技术预处理垃圾渗滤液,以铁为阳极、不锈钢为阴极,在极板距离1.5cm,电流密度50mA/cm2,不外加电解质的情况下,电解90min,渗滤液的COD 去除率达到57.6% ,NH3-N去除率达40.1%,BOD5/COD比值由0.25提高到0.32,达到了较好的预处理效果。

高艳娇等采用电絮凝法去除渗滤液中有机污染物的试验表明,其最佳条件为:极板材料采用铁电极,极板间距为20mm,pH 为6-8,电流强度为3A,COD的去除率可以达到65.4%。

现有的对垃圾渗滤液进行电化学处理方法存在如下缺陷:

1、目前处理的垃圾渗滤液,其针对的COD值为5000mg/L~10000mg/L,对于COD含量10000mg/L以上的渗滤液电化学处理方法并没有报道,现有方法也不能很好的适应;且现有的电化学方法其COD去除率为80%左右,对于处理后的垃圾渗滤液不能很好纳入城市管网中进行深度处理;

2、处理过程中需要添加[Cl-],需要人为添加化学药剂,人为增加污染物负荷的问题;

3、在处理过程中,极板溶解损耗大,在较短周期内(通常2~5天)就需要进行极板更换,造成维护成本大和维护不便的问题。

发明内容

针对现有技术存在的不足,本发明的目的在于提供一种适用高浓度垃圾渗滤液处理,无需额外添加[Cl-],COD、NH3-N去除率高,以及极板损耗少,成本低廉,停留时间短的垃圾渗滤液电化学处理方法。

为实现上述目的,本发明提供了如下技术方案:一种垃圾渗滤液的电化学处理方法,其特征在于:步骤如下:

①将垃圾渗滤液中加酸或/与碱调节pH至6~9;

②电解氧化:以钇铑合金极板作为阳极,以钛合金极板作为阴极,控制阳极板与阴极板之间间距为0.5~1.2mm,电解电压为3v~15v,电解氧化1h~4h;

③协调絮凝:将步骤②中电解氧化后溶液过滤,滤去沉淀物,得到电解氧化滤液进行电解絮凝,通交流电进行絮凝,电流为0.1~1.0A,电压为3v~15v,絮凝时间为10min以上,并絮凝时间10min之后在电解氧化滤液中加入助凝剂。

优选的,所述步骤①中垃圾渗滤液pH调节至7~8。

优选的,所述步骤②中阳极板与阴极板之间间距为0.8mm。

优选的,所述步骤②中电解电压为7v。

优选的,所述步骤②中氧化时间为3h。

优选的,所述步骤③中电流为0.5A,电压为7v,絮凝时间为20min。

本发明的垃圾渗滤液的电化学处理方法具有如下优点:

(1)可实现对高浓度COD(COD浓度在10000mg/L以上)的垃圾渗滤液进行处理,COD和NH3-N的去除率高,同能耗下均达90%以上,实现处理后的垃圾渗滤液可纳入城市管网中后续深度处理;

(2)垃圾渗滤液停留时间短;

(3)处理过程中,无需额外添加[Cl-],以钇铑合金极板作为阳极,不仅能使得水分子在阳极表面上放电产生·OH,·OH对被吸附在阳极表面上的有机物进行亲电进攻而发生氧化反应;同时电解过程中电化学反应产生了Cl2 和ClO-对COD和NH3-N进行氧化,无其它化学药剂添加,避免人为增加污染物负荷的问题,降低[Cl-]排放;

(4)极板基本无损耗,便于维护和降低维护成本。