申请日2014.08.25

公开(公告)日2014.12.03

IPC分类号C02F9/10

摘要

一种稠油废水预处理及蒸发脱盐系统及方法,在蒸发器前设置两级化学反应澄清预处理系统,有效去除稠油废水中的二氧化硅及硬度,配合高温阻垢剂,避免蒸发器换热面结垢,使蒸发器能够长期稳定运行;蒸发器排放的浓水经蒸发塘自然蒸发处置后,可实现工艺系统的废水零排放。本发明采用蒸发工艺充分利用高温稠油废水中的热能,降膜蒸发器产生的冷凝水中含盐量及有机物显著降低,经后续除有机物及深度除盐处理后,可用于电站锅炉补给水。另外,本发明采用二级化学反应去除稠油废水中的二氧化硅及硬度,结合投加阻垢剂以避免蒸发器换热面结垢,蒸发器冷凝水含盐量低,达到稠油废水预脱盐目标。

权利要求书

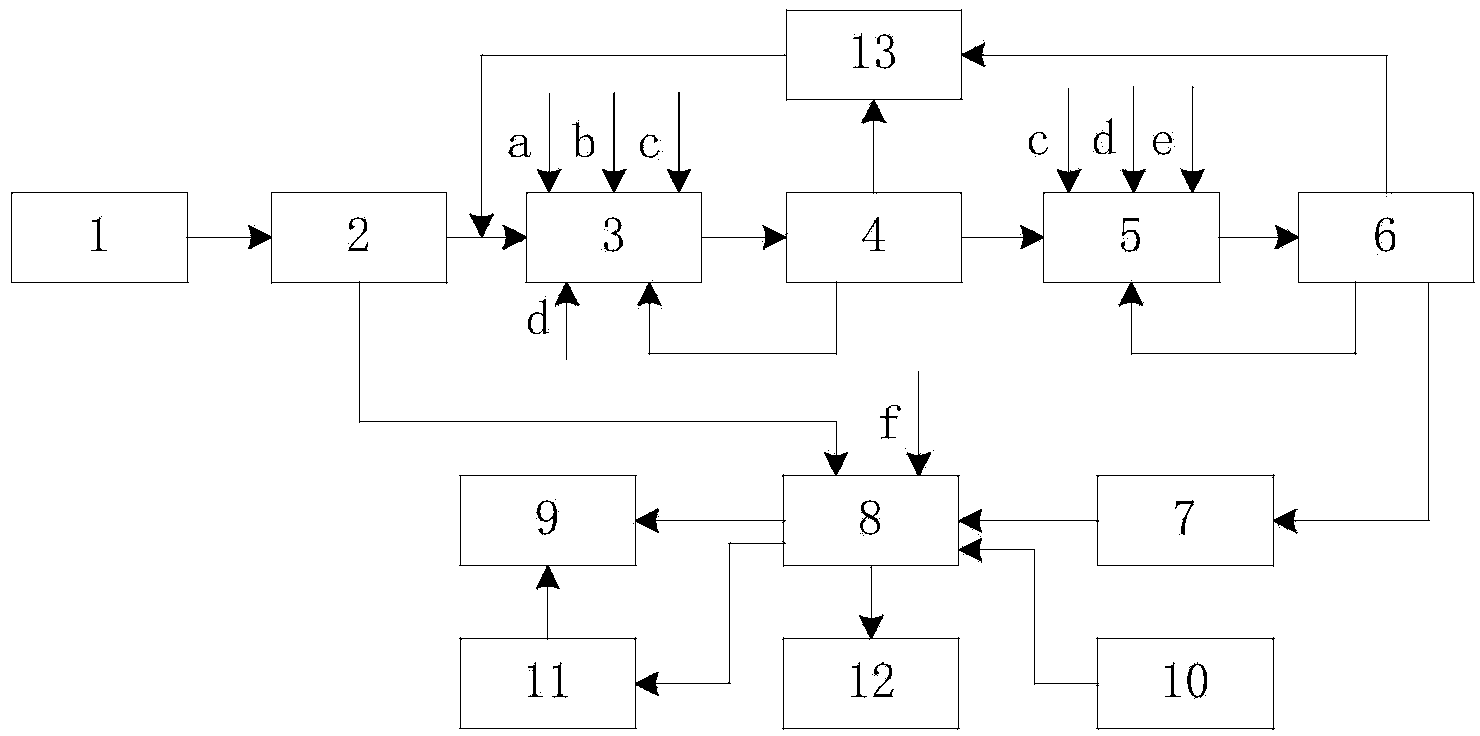

1.一种稠油废水预处理及蒸发脱盐系统,其特征在于:包括稠油废水池 (1)以及与稠油废水池(1)依次连通的一级反应器(3)和一级澄清器(4), 且一级反应器(3)上设有用于投加除硅化学药剂的第一投药口;所述的一级 澄清器(4)的液体出口依次与二级反应器(5)和二级澄清器(6)相连,且 二级反应器(5)上设有用于投加除钙化学药剂的第二投药口;一、二级澄清 器(4,6)的固体出口分为两路,一路与压滤机(13)相连后返回一级反应 器(3)的入口,另一路与对应的一、二级反应器(3,5)的入口相连;二级 澄清器(6)的液体出口与降膜蒸发器(8)相连,降膜蒸发器(8)与用于为 降膜蒸发器(8)的第一效蒸发器提供热源的热源装置相连,降膜蒸发器(8) 的末效浓水出口与蒸发塘(12)相连,降膜蒸发器(8)的各效蒸发器的冷凝 水出口与冷凝水箱(9)相连,末效蒸汽出口经凝汽器(11)与冷凝水箱(9) 相连。

2.根据权利要求1所述的稠油废水预处理及蒸发脱盐系统,其特征在于: 所述的稠油废水池(1)与一级反应器(3)之间设有闪蒸器(2)。

3.根据权利要求2所述的稠油废水预处理及蒸发脱盐系统,其特征在于: 所述的闪蒸器(2)的蒸汽出口与降膜蒸发器(8)的第一效蒸发器相连,液 体出口与一级反应器(3)相连。

4.根据权利要求1所述的稠油废水预处理及蒸发脱盐系统,其特征在于: 所述的压滤机(13)采用板框式压滤机或离心式脱水机,凝汽器(11)采用 循环水冷凝汽器、直流水冷凝汽器、直接空冷凝汽器或间接空冷凝汽器。

5.根据权利要求1所述的稠油废水预处理及蒸发脱盐系统,其特征在于: 所述的二级澄清器(6)的液体出口与降膜蒸发器(8)之间设有过滤池(7), 且过滤池(7)采用多介质过滤池、砂滤池、变孔隙过滤池或纤维过滤池。

6.根据权利要求1所述的稠油废水预处理及蒸发脱盐系统,其特征在于: 所述的降膜蒸发器(8)上设有用于投加阻垢剂的第三加药口,且降膜蒸发器 (8)采用2效~4效板式降膜蒸发器或管式降膜蒸发器。

7.根据权利要求1所述的稠油废水预处理及蒸发脱盐系统,其特征在于: 所述的热源装置采用电站锅炉汽轮机(10),且电站锅炉汽轮机(10)的低压 缸乏汽出口与降膜蒸发器(8)的第一效蒸发器相连。

8.一种稠油废水预处理及蒸发脱盐方法,其特征在于:基于权利要求2 或3所述的稠油废水预处理及蒸发脱盐系统,将贮存在稠油废水池(1)中经 过除油后的稠油废水送至闪蒸器(2)中进行闪蒸;闪蒸器(2)产生的闪蒸 蒸汽送至降膜蒸发器(8)作为第一效蒸发器的热源利用,闪蒸器(2)排出 的闪蒸降温后的稠油废水送至一级反应器(3),同时从第一投药口向一级反 应器(3)中投加除硅药剂(a)、pH调整剂(b)、凝聚剂(c)以及助凝剂(d), 闪蒸降温后的稠油废水在一级反应器(3)中反应后进入一级澄清器(4)进 行固液分离并控制得到的一级澄清器出水中二氧化硅浓度低于50mg/L,得到 的一级沉淀泥渣一部分返回一级反应器(3)中作为晶种参与化学反应,另一 部分送入压滤机(13)中进行压滤处理,压滤处理后产生的滤液返回一级反 应器(3)继续处理,一级澄清器出水送入二级反应器(5)中,同时从第二 投药口中向二级反应器(5)中投加碳酸钠(e)、凝聚剂(c)以及助凝剂(d), 一级澄清器出水在二级反应器(5)中反应后进入二级澄清器(5)进行固液 分离,且控制得到的二级澄清器出水中Ca2+浓度低于0.1mmol/L,得到的二 级沉淀泥渣一部分返回二级反应器(5)中作为晶种参与化学反应,另一部分 送入压滤机(13)中进行压滤处理,压滤处理后产生的滤液返回一级反应器 (3)继续处理,压滤机(13)处理一、二级沉淀泥渣后产生的固体污泥外运 处置;二级澄清器出水送入降膜蒸发器(8)中进行处理,且热源装置为电站 锅炉汽轮机(10),将电站锅炉汽轮机(10)的低压缸乏汽作为降膜蒸发器(8) 的第一效蒸发器的热源使用,经过降膜蒸发器(8)处理后的末效浓水送至蒸 发塘(12)进行自然蒸发,末效蒸发器产生的二次蒸汽送至凝汽器(11)冷 凝后收集到冷凝水箱(9)中,各效蒸发器产生的二次冷凝水回收到冷凝水箱 (9)中,且控制送入到冷凝水箱(9)中的冷凝水的含盐量低于50mg/L, COD低于100mg/L。

9.根据权利要求8所述的稠油废水预处理及蒸发脱盐方法,其特征在于: 所述的除硅药剂(a)为氯化镁、氧化镁或硫酸镁,pH调整剂(b)为氢氧化 钠、氢氧化钙或氧化钙,凝聚剂(c)为聚合氯化铝、聚合硫酸铁或三氯化铁; 助凝剂(d)为聚丙烯酰胺。

10.根据权利要求8所述的稠油废水预处理及蒸发脱盐方法,其特征在 于:所述的二级澄清器(6)的液体出口和降膜蒸发器(8)之间设有过滤池 (7),降膜蒸发器(8)上设有用于投加阻垢剂的第三加药口,且降膜蒸发器 (8)采用2效~4效板式降膜蒸发器或管式降膜蒸发器;控制二级澄清器(6) 出水的pH值大于等于10,二级澄清器(6)的出水经过滤池(7)过滤后进 入降膜蒸发器(8)中,同时从第三加药口中投加阻垢剂(f)以控制结垢。

说明书

一种稠油废水预处理及蒸发脱盐系统及方法

技术领域

本发明属于工业废水处理与资源循环利用技术领域,具体涉及一种稠油 废水预处理及蒸发脱盐系统及方法。

背景技术

我国有丰富的稠油资源,重点分布在胜利、辽河、河南、新疆等油田。 由于稠油粘度高,流动性差,在稠油开采过程中需使用大量高压、高干度蒸 汽加热油层,改善其流动性使其易于开采。使用蒸汽进行稠油热采的过程中 伴生大量高温、高盐、高硅、高有机物的稠油废水需要处置。目前,常规技 术是将稠油废水进行除油、软化后,达到《稠油油田采出水用于蒸汽发生器 给水处理设计规范》(SY/T 0097-2000)中“注汽锅炉给水水质指标”,回用于 分散式的天然气小锅炉。由于回用水质较低,锅炉排污率高,能量损耗很大, 蒸汽干度较低,不能满足稠油热采技术的发展需求。

采用高参数电站燃煤锅炉替代天然气小锅炉,以热电联产方式生产过热 蒸汽供油田注井,同时发电,具有很好的经济效益。但电站锅炉对补给水水 质要求很高,锅炉补水需达到《火力发电机组及蒸汽动力设备水汽质量》 (GB/T 12145-2008)的要求。由于稠油废水水质非常复杂,温度、有机物、 含盐量等较高,结垢倾向强,对其进行全除盐处理的难度高,尚未见成功的 工程案例报道。

发明内容

本发明的目的在于提供一种稠油废水预处理及蒸发脱盐系统及方法,经 过该系统处理的稠油废水能够实现稠油废水的预脱盐,同时降低稠油废水中 的有机物含量;而且经过后续除有机物及深度除盐处理即可用于电站锅炉补 给水。

为了达到上述目的,本发明稠油废水预处理及蒸发脱盐系统,包括稠油 废水池以及与稠油废水池依次连通的一级反应器和一级澄清器,且一级反应 器上设有用于投加除硅化学药剂的第一投药口;所述的一级澄清器的液体出 口依次与二级反应器和二级澄清器相连,且二级反应器上设有用于投加除钙 化学药剂的第二投药口;一、二级澄清器的固体出口分为两路,一路与压滤 机相连后返回一级反应器的入口,另一路与对应的一、二级反应器的入口相 连;二级澄清器的液体出口与降膜蒸发器相连,降膜蒸发器与用于为降膜蒸 发器的第一效蒸发器提供热源的热源装置相连,降膜蒸发器的末效浓水出口 与蒸发塘相连,降膜蒸发器的各效蒸发器的冷凝水出口与冷凝水箱相连,末 效蒸汽出口经凝汽器与冷凝水箱相连。

所述的稠油废水池与一级反应器之间设有闪蒸器。

所述的闪蒸器的蒸汽出口与降膜蒸发器的第一效蒸发器相连,液体出口 与一级反应器相连。

所述的压滤机采用板框式压滤机或离心式脱水机,凝汽器采用循环水冷 凝汽器、直流水冷凝汽器、直接空冷凝汽器或间接空冷凝汽器。

所述的二级澄清器的液体出口与降膜蒸发器之间设有过滤池,且过滤池 采用多介质过滤池、砂滤池、变孔隙过滤池或纤维过滤池。

所述的降膜蒸发器上设有用于投加阻垢剂的第三加药口,且降膜蒸发器 采用2效~4效板式降膜蒸发器或管式降膜蒸发器。

所述的热源装置采用电站锅炉汽轮机,且电站锅炉汽轮机的低压缸乏汽 出口与降膜蒸发器的第一效蒸发器相连。

一种稠油废水预处理及蒸发脱盐方法,基于稠油废水预处理及蒸发脱盐 系统,将贮存在稠油废水池中经过除油后的稠油废水送至闪蒸器中进行闪蒸; 闪蒸器产生的闪蒸蒸汽送至降膜蒸发器作为第一效蒸发器的热源利用,闪蒸 器排出的闪蒸降温后的稠油废水送至一级反应器,同时从第一投药口向一级 反应器中投加除硅药剂、pH调整剂、凝聚剂以及助凝剂,闪蒸降温后的稠油 废水在一级反应器中反应后进入一级澄清器进行固液分离并控制得到的一级 澄清器出水中二氧化硅浓度低于50mg/L,得到的一级沉淀泥渣一部分返回一 级反应器中作为晶种参与化学反应,另一部分送入压滤机中进行压滤处理, 压滤处理后产生的滤液返回一级反应器继续处理,一级澄清器出水送入二级 反应器中,同时从第二投药口中向二级反应器中投加碳酸钠、凝聚剂以及助 凝剂,一级澄清器出水在二级反应器中反应后进入二级澄清器进行固液分离, 且控制得到的二级澄清器出水中Ca2+浓度低于0.1mmol/L,得到的二级沉淀 泥渣一部分返回二级反应器中作为晶种参与化学反应,另一部分送入压滤机 中进行压滤处理,压滤处理后产生的滤液返回一级反应器继续处理,压滤机 处理一、二级沉淀泥渣后产生的固体污泥外运处置;二级澄清器出水送入降 膜蒸发器中进行处理,且热源装置为电站锅炉汽轮机,将电站锅炉汽轮机的 低压缸乏汽作为降膜蒸发器的第一效蒸发器的热源使用,经过降膜蒸发器处 理后的末效浓水送至蒸发塘进行自然蒸发,末效蒸发器产生的二次蒸汽送至 凝汽器冷凝后收集到冷凝水箱中,各效蒸发器产生的二次冷凝水回收到冷凝 水箱中,且控制送入到冷凝水箱中的冷凝水的含盐量低于50mg/L,COD低 于100mg/L。

所述的除硅药剂为氯化镁、氧化镁或硫酸镁,pH调整剂为氢氧化钠、氢 氧化钙或氧化钙,凝聚剂为聚合氯化铝、聚合硫酸铁或三氯化铁;助凝剂为 聚丙烯酰胺。

所述的二级澄清器的液体出口和降膜蒸发器之间设有过滤池,降膜蒸发 器上设有用于投加阻垢剂的第三加药口,且降膜蒸发器采用2效~4效板式降 膜蒸发器或管式降膜蒸发器;控制二级澄清器出水的pH值大于等于10,二 级澄清器的出水经过滤池过滤后进入降膜蒸发器中,同时从第三加药口中投 加阻垢剂以控制结垢。

与现有技术相比,本发明的有益效果在于:

1、由于稠油废水具有高温、高盐、高硅、高有机物的特点,其水温在 80℃或更高,若采用生物处理-膜法除盐工艺处理稠油废水,必须首先进行降 温,则稠油废水中的热能得不到有效利用,而本发明采用降膜蒸发器处理稠 油废水,有效利用了废水中的热能。

2、由于稠油废水中二氧化硅浓度很高,可达250mg/L~300mg/L,直接 蒸发处理,废水浓缩至4倍左右即大量结垢,且所结硅酸盐类垢层难以清洗 去除;本发明在降膜蒸发器前设置了一级反应器、一级澄清器、二级反应器、 二级澄清器(即两级反应澄清预处理系统),一级反应器和一级澄清器用于去 除稠油废水中的二氧化硅,二级反应澄清器用于去除稠油废水中的Ca2+,产 水中二氧化硅浓度低于50mg/L,Ca2+浓度低于0.1mmol/L,使稠油废水蒸发 浓缩至20倍~30倍;而且,一级澄清器和二级澄清器固液分离后的沉淀泥渣 还能循环使用。

3、本发明经过降膜蒸发器处理后的稠油废水,其冷凝水含盐量低于 50mg/L,COD低于100mg/L,送至冷凝水箱贮存,经后续除有机物及深度除 盐处理后,可用于电站锅炉补给水,而且降膜蒸发器排放的浓水经蒸发塘自 然蒸发处置后,可实现工艺系统的废水零排放。