申请日2014.12.01

公开(公告)日2015.03.11

IPC分类号C02F9/12

摘要

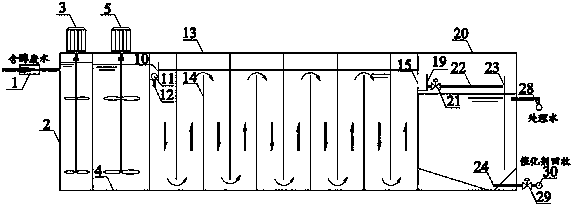

本发明属于水污染治理技术领域,具体涉及一种气田含醇废水处理设备,包括进水管线,还包括与进水管线依次连通的预处理单元、紫外光催化氧化单元、催化剂分离单元。本发明的气田含醇废水处理设备集废水预处理、紫外光催化氧化、催化剂高效分离于一体,可以根据含醇废水的不同性质,调整处理设备的负荷、调节预处理程度,最终将进入装置的废水处理至目标水质,处理方式实用、快捷,便于现场解决问题。

摘要附图

权利要求书

1.一种气田含醇废水成套处理设备,包括进水管线,其特征在于:还包括与进水管线依次连通的预处理单元、紫外光催化氧化单元、催化剂分离单元;

所述预处理单元包括絮凝反应器(2)、凝聚反应箱(4)和沉淀分离区(6),所述进水管线、絮凝反应器(2)、凝聚反应箱(4)和沉淀分离区(6)依次连通,所述沉淀分离区(6)上部设有处理液出口(9);

所述紫外光催化氧化单元包括多个从上到下依次排列且相互平行的位于同一平面的紫外光催化氧化反应槽(13),所述紫外光催化氧化单元与沉淀分离区(6)的处理液出口相接处设有第一配水槽(10),所述第一配水槽(10)内设有催化剂投加管路(11),所述第一配水槽(10)与紫外光催化氧化反应槽(13)通过第一配水槽(10)底部的进水分配管(12)连通,所述进水分配管(12)与紫外光催化氧化反应槽(13)数目对应;

所述催化剂分离单元包括多个从上到下依次排列且相互平行的位于同一平面的电磁分离器(20),每两个电磁分离器(20)之间设有电磁铁安装区(25),所述电磁铁安装区(25)装有电磁铁(27)和电磁铁控制器(26);

所述紫外光催化氧化反应槽(13)末端上部的出水口(15)与电磁分离器(20)相接处设有第二配水槽(19),所述第二配水槽(19)与水平方向的穿孔布水管(22)连接,且两者之间设有配水电磁阀(21);

所述电磁分离器(20)设有挡板(23),该挡板(23)设于穿孔布水管(22)末端且互相垂直,所述电磁分离器(20)的上侧设有出水管线(28),电磁分离器(20)的底部设有催化剂排出管(24),该催化剂排出管(24)与电磁分离器(20)外部装有电磁阀(29)的催化剂回收管(30)连接。

2.根据权利要求1所述的一种气田含醇废水成套处理设备,其特征在于:所述絮凝反应器(2)内设有第一搅拌装置(3),所述凝聚反应箱(4)设有第二搅拌装置(5),所述沉淀分离区(6)设有斜管(7),底部设有排泥管(8)。

3. 根据权利要求1所述的一种气田含醇废水成套处理设备,其特征在于:每两个紫外光催化氧化反应槽(13)之间设有紫外灯管安装区(16),紫外灯管安装区(16)设置有紫外灯控制器(17),与紫外灯控制器(17)连接的紫外灯管(18);

所述紫外光催化氧化反应槽(13)内纵向设置有多个相互平行的导流板(14),相邻两个导流板底端、上端交错设有开口,紫外光催化氧化反应槽(13)末端上部设有出水口(15)。

4.根据权利要求2所述的一种气田含醇废水成套处理设备,其特征在于:所述第一搅拌装置(3)的转速为200~300r/min,反应时间1~2min。

5.根据权利要求2所述的一种气田含醇废水成套处理设备,其特征在于:所述第二搅拌装置(5)转速为40~50r/min,反应时间8~12min。

6.根据权利要求2所述的一种气田含醇废水成套处理设备,其特征在于:所述沉淀分离区(6)内斜管长度为1000~1200mm,安装角度为60o~65o,斜管内切圆直径40~45mm。

7.根据权利要求3所述的一种气田含醇废水成套处理设备,其特征在于:所述紫外灯管(18)为低压汞灯,安装间距350~450mm,功率为40w。

8.根据权利要求3所述的一种气田含醇废水成套处理设备,其特征在于:所述紫外光催化氧化反应槽(13)为石英玻璃。

9.根据权利要求1所述的一种气田含醇废水成套处理设备,其特征在于:所述电磁铁(27)为条形直流吸盘式电磁铁。

10.根据权利要求1~9任一项所述的一种气田含醇废水成套处理设备,其特征在于:所述进水管线设有进水流量计(1)。

说明书

一种气田含醇废水成套处理设备

技术领域

本发明属于水污染治理技术领域,具体涉及一种气田含醇废水处理设备。

背景技术

长庆气田开发过程中,平均每生产10万m3 天然气约产出1 m3含甲醇废水。目前,对于含醇废水处理最为经济的方式是从含醇水中回收甲醇,以达到甲醇的循环利用,通常情况下采用的是甲醇精馏塔回收,正常情况下回收到的甲醇浓度可达到99%。然而,当气田废水的含醇量小于10%时,经过精馏塔处理后的塔底水中的甲醇含量往往较高(1~3%)。气田采出水中甲醇含量随季节显著变化,夏季约5% ~ 10%,甚至更低;冬季可高达20%~25%。由于受季节影响,当采出水中的甲醇含量较低 (小于3%)时,含醇废水即失去了精馏塔回收的价值。此时,含醇废水的治理就成为企业开采天然气面临的主要环境问题之一。

根据气田开采过程中产生的低浓度甲醇废水的水质特性,结合气田作业区安全生产措施的特殊要求,发明人申请了以紫外光催化氧化为主体工艺的实用新型专利“用于处理气田采出水中低浓度甲醇的模拟试验装置”(201220499220.X),该装置用于甲醇废水处理模拟研究时,取得了良好的处理效果,发挥了重要作用。但该实验装置属于一种静态反应器、无法连续运行,且自动化程度低、操作繁琐,上述缺点严重影响该装置对气田含醇废水进行现场处理的实用性。

发明内容

本发明的目的是克服现有技术的不足,对气田开采过程中产生的低浓度甲醇废水进行处理。

为此,本发明提供了一种气田含醇废水成套处理设备,包括进水管线,还包括与进水管线依次连通的预处理单元、紫外光催化氧化单元、催化剂分离单元;

所述预处理单元包括絮凝反应器、凝聚反应箱和沉淀分离区,所述进水管线、絮凝反应器、凝聚反应箱和沉淀分离区依次连通,所述沉淀分离区上部设有处理液出口;

所述紫外光催化氧化单元包括多个从上到下依次排列且相互平行的位于同一平面的紫外光催化氧化反应槽,所述紫外光催化氧化单元与沉淀分离区的处理液出口相接处设有第一配水槽,所述第一配水槽内设有催化剂投加管路,所述第一配水槽与紫外光催化氧化反应槽通过第一配水槽底部的进水分配管连通,所述进水分配管与紫外光催化氧化反应槽数目对应;

所述催化剂分离单元包括多个从上到下依次排列且相互平行的位于同一平面的电磁分离器,每两个电磁分离器之间设有电磁铁安装区,所述电磁铁安装区装有电磁铁和电磁铁控制器;

所述紫外光催化氧化反应槽末端上部的出水口与电磁分离器相接处设有第二配水槽,所述第二配水槽与水平方向的穿孔布水管连接,且两者之间设有配水电磁阀;

所述电磁分离器设有挡板,该挡板设于穿孔布水管末端且互相垂直,所述电磁分离器的上侧设有出水管线,电磁分离器的底部设有催化剂排出管,该催化剂排出管与电磁分离器外部装有电磁阀的催化剂回收管连接。

所述絮凝反应器内设有第一搅拌装置,所述凝聚反应箱设有第二搅拌装置,所述沉淀分离区设有斜管,底部设有排泥管;

每两个紫外光催化氧化反应槽之间设有紫外灯管安装区,紫外灯管安装区设置有紫外灯控制器,与紫外灯控制器连接的紫外灯管;

所述紫外光催化氧化反应槽内纵向设置有多个相互平行的导流板,相邻两个导流板底端、上端交错设有开口,紫外光催化氧化反应槽末端上部设有出水口。

所述第一搅拌装置的转速为200~300r/min,反应时间1~2min。

所述第二搅拌装置转速为40~50r/min,反应时间8~12min。

所述沉淀分离区内斜管长度为1000~1200mm,安装角度为60o~65o,斜管内切圆直径40~45mm。

所述紫外灯管(为低压汞灯,安装间距350~450mm,功率为40w。

所述紫外光催化氧化反应槽为石英玻璃。

所述电磁铁为条形直流吸盘式电磁铁。

所述进水管线设有进水流量计。

与现有技术相比,本发明可以在一套装置内完成含醇废水的预处理、紫外催化氧化及催化剂的回收,对不同悬浮物、不同浓度含醇废水具有很强的适应性;同时,本发明亦可根据处理水的效果通过调整进水流量改变整个处理水的停留时间,优化设备的运行操作条件,达到处理效果和处理成本的最佳结合点。