申请日2014.05.23

公开(公告)日2014.08.13

IPC分类号C02F9/04; B01D65/02; C02F1/44

摘要

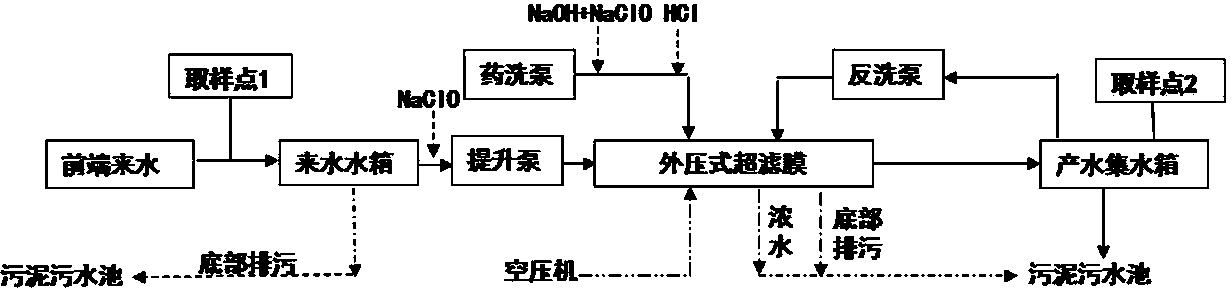

含油污水超滤膜精细处理方法,在经过预处理的含油污水中加入氧化剂及杀菌剂,氧化剂及杀菌剂为NaClO;然后含油污水进入超滤装置通过PTFE超滤膜进行超滤处理;超滤膜运行一段时间后需要进行化学循环清洗,化学循环清洗先后进行碱洗、酸洗;化学循环清洗所选用碱液为质量分数4%~10%的NaOH溶液,并按照每升碱液加入2500mg~3500mg的NaClO,所用酸液为质量分数0.5%~3%的盐酸。本发明采用PTFE超滤膜,其具有强度高、耐高温、耐污染、耐酸碱洗、亲水性好的特点,处理后的污水经化验检测:含油量未检出(≤0.05mg/L),悬浮物含量0.6mg/L,悬浮物粒径中值1.0μm,满足《碎屑岩油藏注水水质推荐指标及分析方法》SY/T5329-2012中最高水质要求,可以满足油田低渗区块的注水水质要求。

权利要求书

1.含油污水超滤膜精细处理方法,其特征在于:在含油污水加入氧化剂及杀菌剂,所述的氧化剂及杀菌剂为NaClO,并控制其在含油污水中的质量分数为0.002%~0.004%;然后含油污水进入超滤装置通过PTFE超滤膜进行超滤处理;所述超滤膜进水压力达到100kPa时即开始进行化学循环清洗,所述化学循环清洗为先后进行碱洗、酸洗;所述碱洗流程:循环2h~4h→浸泡1h~2h→循环4h~6h,所述酸洗流程:循环2h~4h→浸泡1h~2h→循环4h~6h;循环清洗流向为超滤膜进口进水,浓水及产水口同时出水;所述循环清洗时的进水量为正常过滤进水量的1~2倍,浓水端与产水端出水量比例为1:2;所述的化学循环清洗所选用碱液为质量分数4%~10%的NaOH溶液,并按照每升碱液加入2500mg~3500mg的NaClO,所用酸液为质量分数0.5%~3%的盐酸。

2.根据权利要求1所述的含油污水超滤膜精细处理方法,其特征在于:所述的超滤装置每过滤20min~30min进行一次反洗和气洗,为1个周期;所述反洗流量为过滤进水量的1.5~2倍,反洗压力120~170kPa,反洗时间为20s~60s;所述气洗进气量为4m3/h~9m3/h,气洗时间为30s~90s;所述的超滤装置每过滤12~18个周期进行一次化学加强反洗,所述化学加强反洗为先后进行碱洗、酸洗,所述流程:加碱洗液20s~40s→浸泡10min~15min→顶反洗20s~40s→底反洗20s~40s→放空→加酸洗液80s~100s→浸泡10min~15min→顶反洗20s~40s→底反洗20s~40s→放空→产水流程;所述化学加强反洗所选用碱洗液为质量分数0.5%~1%的NaOH溶液,并按照每升碱液加入1000mg~3000mg的NaClO;所述化学加强反洗所选用酸洗液为质量分数0.5%~1%的盐酸。

3.根据权利要求1或2所述的含油污水超滤膜精细处理方法,其特征在于:所述的含油污水为含油量≤10mg/L、悬浮物含量≤10mg/L的含油污水。

4.根据权利要求1或2所述的含油污水超滤膜精细处理方法,其特征在于:所述超滤处理产生的超滤浓水重新返回至超滤装置前端,再次进行超滤。

说明书

含油污水超滤膜精细处理方法

技术领域

本发明涉及采油污水处理技术领域,具体是一种含油污水超滤膜精细处理方法。

背景技术

随着胜利油田对低渗油藏等难动用区块开发力度的加强,“污水回注”在油田持续高产稳产、保持生态环境等方面发挥了重要作用。“污水回注”是将采出污水处理合格后,回注到地层,从而有效补充地层能量,保证原油生产的顺利进行。若水质不合格,回注易引起管线严重腐蚀,伤害地层,影响原油的生产产量。

目前油田采用的传统精细过滤装置主要有金属膜过滤器、烧结管过滤器等,但这些过滤装置出水水质不能稳定达标,过滤器进水要求高,预处理流程过长,整套处理系统保持平稳顺利运行难度较大。膜处理技术是近几年新兴水处理技术,目前在给水、市政污水处理等领域得到了广泛的应用,随着油田开发“注好水、注足水”的精细化管理理念不断增强,膜处理技术在油田污水处理领域应用研究得到高度关注,目前尚处于研究阶段。目前大庆油田、胜利油田、延长油田等多家油田均开展超滤膜处理油田水的先导示范研究,取得了一定的进展,水处理效果得到了一定改善,但是目前常规膜在耐高温、耐污染、耐油性能、及膜丝强度等方面存在缺陷,难以适应油田污水的工况条件。膜技术在油田污水处理领域应用尚处于先导阶段,没有形成成熟的工艺路线。现阶段采用的常规超滤膜由于对进水水质要求高,耐污染性能差,配套的处理工艺流程复杂,不耐高温,未能在含油污水处理中得到广泛应用。

发明内容

本发明的目的就是针对现有的含油污水精细处理技术所存在的缺陷,探索一种耐污染能力强,能够很好地适应油田污水工况,配套处理工艺流程简单的超滤膜处理方法。

本发明的技术方案是:在含油污水中加入氧化剂及杀菌剂,所述的氧化剂及杀菌剂为NaClO,并控制其在含油污水中的质量分数为0.002%~0.004%;然后含油污水进入超滤装置通过PTFE超滤膜进行超滤处理;所述超滤膜进水压力达到100kPa时即开始进行化学循环清洗;所述化学循环清洗为先后进行碱洗、酸洗,所述碱洗流程:循环2h~4h→浸泡1h~2h→循环4h~6h,所述酸洗流程:循环2h~4h→浸泡1h~2h→循环4h~6h,循环清洗流向为超滤膜进口进水,浓水及产水口同时出水;所述循环清洗时的进水量为正常过滤进水量的1~2倍,浓水端与产水端出水量比例为1:2;所述的化学循环清洗所选用碱液为质量分数4%~10%的NaOH溶液,并按照每升碱液加入2500mg~3500mg的NaClO,所用酸液为质量分数0.5%~3%的盐酸。所述化学清洗后若是发现膜进水压力未恢复正常,需重复进行碱洗、酸洗流程。

为了进一步增强超滤装置过滤的效果,所述的超滤装置每过滤20min~30min进行一次反洗和气洗,为1个周期;所述反洗流量为过滤进水量的1.5~2倍,反洗压力120kPa~170kPa,反洗时间为20s~60s;所述气洗进气量为4m3/h~9m3/h,气洗时间为30s~90s;所述的超滤装置每过滤12~18个周期进行一次化学加强反洗,所述化学加强反洗为先后进行碱洗、酸洗,所述流程:加碱洗液20s~40s→浸泡10min~15min→顶反洗20s~40s→底反洗20s~40s→放空→加酸洗液80s~100s→浸泡10min~15min→顶反洗20s~40s→底反洗20s~40s→放空→产水流程;所述化学加强反洗所选用碱洗液为质量分数0.5%~1%的NaOH溶液,并按照每升碱液加入1000mg~3000mg的NaClO;所述化学加强反洗所选用酸洗液为质量分数0.5%~1%的盐酸。

本工艺尤其适用于为含油量≤10mg/L、悬浮物含量≤10mg/L的含油污水的处理。

为了减少了制水成本及排污量,所述超滤处理产生的超滤浓水需重新返回至超滤装置前端,再次进行超滤。

本发明的处理方法采用PTFE超滤膜,其具有强度高、耐高温(50℃水温时,长时间运行)、耐污染、耐酸碱洗、亲水性好的特点,并且超滤膜被油污、悬浮物等污染后进行酸洗及碱洗,可得到较好的再生,恢复良好的透水性。处理后的污水经化验检测:含油量未检出(≤0.05mg/L),悬浮物含量≤0.6mg/L,悬浮物粒径中值≤1.0μm,满足《碎屑岩油藏注水水质推荐指标及分析方法》SY/T 5329-2012中最高水质要求:含油量≤5.0mg/L、悬浮物含量≤1.0mg/L、悬浮物粒径中值≤1.0μm,可以满足油田低渗区块的注水水质要求。