申请日2014.06.06

公开(公告)日2015.12.30

IPC分类号C02F9/10

摘要

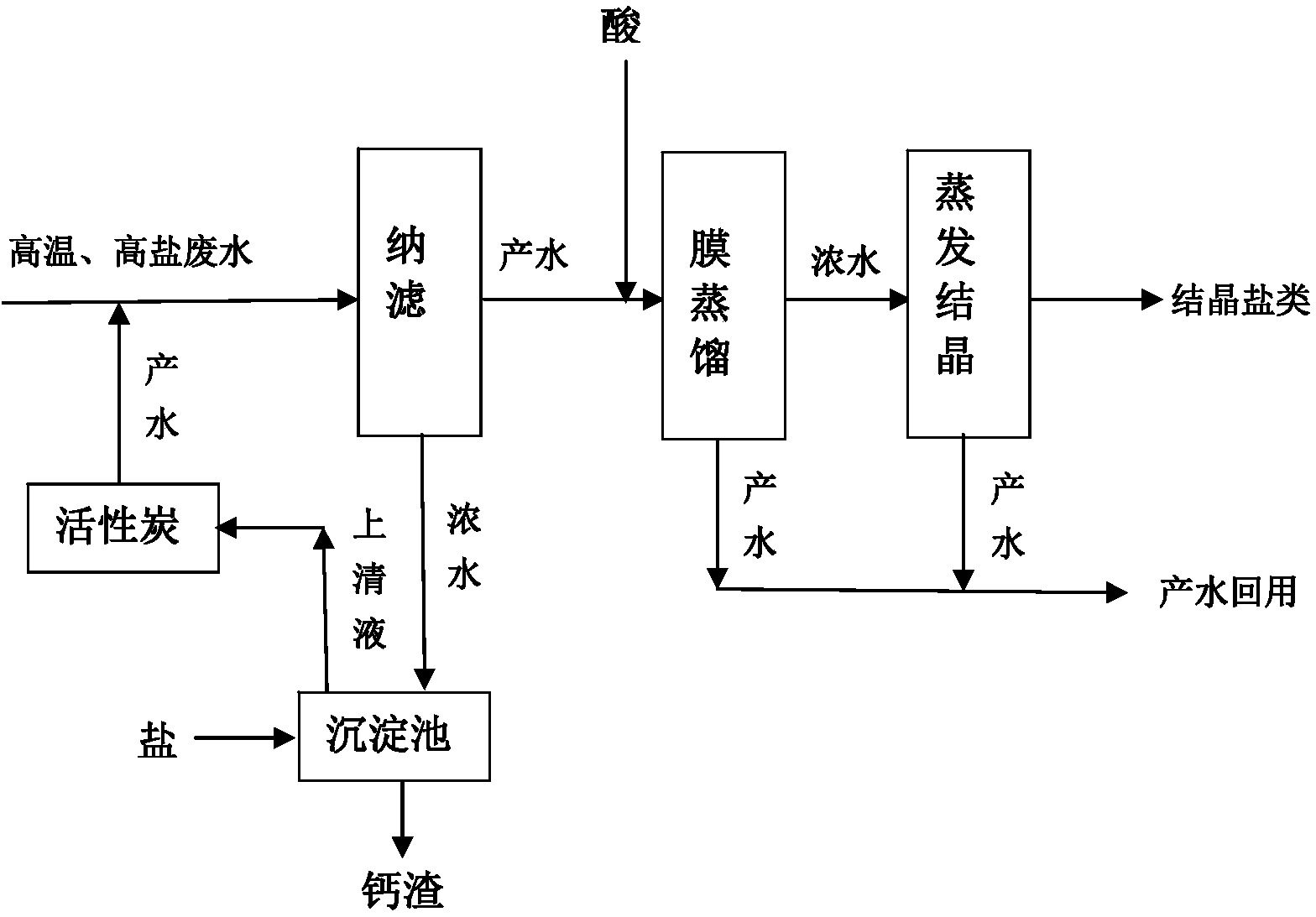

本发明涉及一种高温高盐废水的零排放方法,先采用耐高温纳滤膜去除废水中的多价离子和少量有机物,之后采用膜蒸馏技术对废水进行深度浓缩处理,膜蒸馏浓水再进行蒸发结晶处理,将膜蒸馏浓水中的盐类结晶出来,集中干化处置。处理过程中产生的纳滤浓水加盐进行沉淀处理,得到钙渣,集中干化处置,沉淀处理后产生的上清液进行活性炭吸附,活性炭吸附后的产水和纳滤进水混合进入纳滤单元循环处理。膜蒸馏产水以及蒸发结晶产水均可回用于生产工艺。本发明所述的高温高盐废水的零排放方法,在实现该类废水零排放的同时,有效利用了废水自身余热,降低了整个工艺流程的能耗,实现了废水资源化和能源化的高效利用,具有显著社会效益和环境效益。

摘要附图

权利要求书

1.一种高温高盐废水的零排放方法,其特征在于:首先采用耐高温纳滤膜去除高温高盐废水中的多价离子和少量有机物,之后采用膜蒸馏技术对去除硬度和部分有机物后的高温高盐废水进行深度浓缩处理,经过膜蒸馏深度浓缩处理后的膜蒸馏浓水再进行蒸发结晶处理,将膜蒸馏浓水中的盐类结晶出来,集中干化处置。

2.如权利要求1所述的高温高盐废水的零排放方法,其特征在于:纳滤处理过程中产生的纳滤浓水加盐进行沉淀处理,得到钙渣,集中干化处置,沉淀后的上清液进行活性炭吸附,活性炭吸附后的产水和纳滤进水混合进入纳滤单元循环处理。

3.如权利要求1所述的高温高盐废水的零排放方法,其特征在于:膜蒸馏处理过程中产生的膜蒸馏产水以及蒸发结晶处理过程中产生的蒸发结晶产水均可回用于生产工艺。

4.如权利要求1所述的高温高盐废水的零排放方法,其特征在于,具体包括以下步骤:

(1)纳滤;将所述具有一定温度的高温高盐废水进入到纳滤单元进行纳滤过滤处理,去除高温高盐废水中的硬度等多价离子和少量有机物;

经过纳滤单元分离浓缩后,得到纳滤产水和纳滤浓水,其中纳滤产水进入步骤(2)进行膜蒸馏处理;

(2)膜蒸馏;将步骤(1)中经过纳滤单元去除硬度等多价离子后的纳滤产水,进行调酸处理,之后进入膜蒸馏单元进行深度浓缩处理;

经过膜蒸馏单元分离浓缩后,得到膜蒸馏产水和膜蒸馏浓水;

(3)蒸发结晶;将步骤(2)中经过膜蒸馏深度浓缩后的膜蒸馏浓水进入蒸发结晶单元进行蒸发结晶处理,得到盐类晶体和蒸发结晶产水。

5.如权利要求4所述的高温高盐废水的零排放方法,其特征在于:纳滤浓水中加入盐类将钙离子沉淀下来得到钙渣,集中干化处置;

经过钙离子沉淀后的纳滤浓水的上清液直接返回到纳滤单元前和纳滤进水混合进入纳滤单元循环处理,或上清液先进入活性炭吸附单元进行活性炭吸附后再返回到纳滤单元前和纳滤进水混合进入纳滤单元循环处理。

6.如权利要求5所述的高温高盐废水的零排放方法,其特征在于:吸附饱和后的活性炭进行再生或作为燃料直接进行燃烧处理。

7.如权利要求1或4所述的高温高盐废水的零排放方法,其特征在于:所述纳滤进水即高温高盐废水,其水质特征为:废水温度60~80℃,废水pH6.5~7.5,电导率10000~20000μs/cm,CODcr0~100mg/L,Na+2000~4000mg/L,Cl-2500~5000mg/L,以CaCO3计总硬度1000~3000mg/L。

8.如权利要求1或4所述的高温高盐废水的零排放方法,其特征在于:纳滤单元中的纳滤膜组件采用耐高温纳滤膜组件,膜材料为聚酰胺。

9.如权利要求1或4所述的高温高盐废水的零排放方法,其特征在于:纳滤单元的操作条件为:进料液侧操作压力0.3~1.0MPa。

10.如权利要求5所述的高温高盐废水的零排放方法,其特征在于:向纳滤浓水中加入的盐类为硫酸钠或碳酸钠或两者的混合物,盐类的投加量为Ca2+:盐的摩尔比为1:1;

添加两者的混合物时,硫酸钠、碳酸钠的配比任意。

11.如权利要求5所述的高温高盐废水的零排放方法,其特征在于:经过钙渣沉淀后的纳滤浓水的上清液,在废水中不含COD时,直接返回到纳滤单元前和纳滤进水混合进入纳滤单元循环处理;

在废水中含有COD时,则先进入活性炭吸附单元进行活性炭吸附后再返回到纳滤单元前和纳滤进水混合进入纳滤单元循环处理。

12.如权利要求5所述的高温高盐废水的零排放方法,其特征在于:所述的活性炭为粉末活性炭或颗粒活性炭,投加量为活性炭:COD的质量比为2:1~10:1。

13.如权利要求4所述的高温高盐废水的零排放方法,其特征在于:所述的调酸处理所用的酸为盐酸;

调酸处理为将纳滤产水的pH调节到6.0~6.5。

14.如权利要求1或4所述的高温高盐废水的零排放方法,其特征在于:所述膜蒸馏单元的操作条件为:进料液侧废水pH6.0~6.5,进料液侧废水温度60℃~80℃,进料液侧膜面流速0.6~1.2m/s,渗透液侧真空度-0.075~-0.095MPa。

15.如权利要求1或4所述的高温高盐废水的零排放方法,其特征在于:所述膜蒸馏单元的膜蒸馏组件的膜材料为聚偏氟乙烯、聚四氟乙烯或聚丙烯;膜孔径范围为0.15μm~0.2μm;

所述的膜蒸馏组件形式为中空纤维式或板式;

所述的膜蒸馏组件为一组或多组串联或并联;

所述膜蒸馏单元的膜蒸馏形式为内压式真空膜蒸馏。

16.如权利要求1或4所述的高温高盐废水的零排放方法,其特征在于:所述蒸发结晶单元采用现有市售蒸发结晶器,热源采用废蒸汽加热。

17.如权利要求1或4所述的高温高盐废水的零排放方法,其特征在于:所述高温高盐废水经过纳滤单元循环处理,水回收率高于85%;

所述高温高盐废水经过膜蒸馏单元处理,水回收率高于90%。

18.如权利要求1或4所述的高温高盐废水的零排放方法,其特征在于:处理后的高温高盐废水,产水电导率≤300μS/cm,产水CODcr<10mg/L,产水TOC<3mg/L,整个系统水回收率高于90%。

说明书

一种高温高盐废水的零排放方法

技术领域

本发明涉及利用膜分离技术处理高温高盐废水,具体说是一种高 温高盐废水的零排放方法。尤指利用“纳滤+膜蒸馏+蒸发结晶”处理 高温高盐废水的零排放方法。

背景技术

近年来,石化企业产生的高盐废水成为一个处理难题,有的高盐 废水还带有一定温度,该类废水如果直接排放,不仅带来盐对生态环 境的严重污染,并且也造成极大的能源浪费。因此,亟需寻求新型的 分离技术解决该类废水的处理排放问题。

纳滤(NF)是介于超滤与反渗透之间的一种膜分离技术,其截留 分子量在200~1000范围内,孔径为几纳米。纳滤具有以下技术特点: 能截留分子量大于100的有机物以及多价离子,允许小分子有机物和 单价离子透过;可在高温、酸、碱等苛刻条件下运行,耐污染;运行 压力低,膜通量高,装置运行费用低;纳滤对于不同价态的阴离子存 在道南效应。物料的荷电性、离子价数和浓度对膜的分离效应有很大 影响。与超滤或反渗透相比,纳滤过程对单价离子和分子量低于200 的有机物截留较差,而对二价或多价离子及分子量介于200~500之 间的有机物有较高脱除率。基于这一特性,纳滤过程主要应用于水的 软化、净化以及相对分子质量在百级的物质的分离、分级和浓缩、脱 色和去异味等。在实际废水处理中,可以将纳滤和其他污水处理过程 相结合,以进一步降低费用和提高处理效果。

膜蒸馏(MD)由于能够脱除更高浓度的盐分以及更高的脱盐率而 逐渐受到各国专家重视并展开了广泛研究,它可以算是迄今为止脱盐 效率最高的膜技术,脱盐率高达99%以上。膜蒸馏是采用微孔疏水膜, 以膜两侧蒸汽压差为驱动力的一种新型膜分离过程。膜蒸馏所用的膜 为不被待处理溶液润湿的疏水微孔膜,即只有蒸汽能够进入膜孔,液 体不能透过膜孔。膜蒸馏的优势主要是:产水水质好,脱盐率高,水 回收率高,可利用工业废热。和多效蒸发相比,膜蒸馏可以低温操作, 产水水质更好,蒸馏效率更高,不存在蒸发塔的结垢和腐蚀问题,设 备造价也比常规蒸馏塔低;和反渗透相比,膜蒸馏可常压运行,对预 处理要求低,可处理反渗透不能处理的高盐废水,水回收率更高。

中国专利CN101928087涉及一种高盐废水的处理方法,该方法 采用“调碱除硬+浸没式微滤+中和+膜蒸馏”的处理流程。该专利所 处理废水的电导率范围为3000~10000μs/cm,总硬度1000~ 3000mg/L,采用该处理流程处理专利中所述废水,对高盐废水进行了 深度浓缩的同时,得到了膜蒸馏产水。中国专利CN102936065也涉及 一种处理废水的方法,该方法也采用加碱除硬+过滤+真空膜蒸馏的工 艺流程,处理的废水体系为电导率10000-50000μs/cm,总硬度 600-1800mg/L的废水,该股废水的电导率较高。该股废水采用氢氧 化钠和碳酸钠去除废水中的硬度。上述两个专利对于膜蒸馏的浓水问 题并没有给出处理方法,由此给生态环境带来了新的困扰。

发明内容

针对现有技术中存在的缺陷,本发明的目的在于提供一种高温高 盐废水的零排放方法,在实现该类废水零排放的同时,有效利用了废 水自身余热,降低了整个工艺流程的能耗,实现了废水资源化和能源 化的高效利用,具有显著社会效益和环境效益。

为达到以上目的,本发明采取的技术方案是:

一种高温高盐废水的零排放方法,其特征在于:首先采用耐高温 纳滤膜去除高温高盐废水中的多价离子和少量有机物,之后采用膜蒸 馏技术对去除硬度和部分有机物后的高温高盐废水进行深度浓缩处 理,经过膜蒸馏深度浓缩处理后的膜蒸馏浓水再进行蒸发结晶处理, 将膜蒸馏浓水中的盐类结晶出来,集中干化处置。

在上述技术方案的基础上,纳滤处理过程中产生的纳滤浓水加盐 进行沉淀处理,得到钙渣,集中干化处置,沉淀后的上清液进行活性 炭吸附,活性炭吸附后的产水和纳滤进水混合进入纳滤单元循环处 理。

在上述技术方案的基础上,膜蒸馏处理过程中产生的膜蒸馏产水 以及蒸发结晶处理过程中产生的蒸发结晶产水均可回用于生产工艺。

在上述技术方案的基础上,具体包括以下步骤:

(1)纳滤;将所述具有一定温度的高温高盐废水进入到纳滤单元 进行纳滤过滤处理,去除高温高盐废水中的硬度等多价离子和少量有 机物;

经过纳滤单元分离浓缩后,得到纳滤产水和纳滤浓水,其中纳滤 产水进入步骤(2)进行膜蒸馏处理;

(2)膜蒸馏;将步骤(1)中经过纳滤单元去除硬度等多价离子 后的纳滤产水,进行调酸处理,之后进入膜蒸馏单元进行深度浓缩处 理;

经过膜蒸馏单元分离浓缩后,得到膜蒸馏产水和膜蒸馏浓水;

(3)蒸发结晶;将步骤(2)中经过膜蒸馏深度浓缩后的膜蒸馏 浓水进入蒸发结晶单元进行蒸发结晶处理,得到盐类晶体和蒸发结晶 产水。

在上述技术方案的基础上,纳滤浓水中加入盐类将钙离子沉淀下 来得到钙渣,集中干化处置;

经过钙离子沉淀后的纳滤浓水的上清液直接返回到纳滤单元前 和纳滤进水混合进入纳滤单元循环处理,或上清液先进入活性炭吸附 单元进行活性炭吸附后再返回到纳滤单元前和纳滤进水混合进入纳 滤单元循环处理。

在上述技术方案的基础上,吸附饱和后的活性炭进行再生或作为 燃料直接进行燃烧处理。

在上述技术方案的基础上,所述纳滤进水即高温高盐废水,其水 质特征为:废水温度60~80℃,废水pH6.5~7.5,电导率10000~ 20000μs/cm,CODcr0~100mg/L,Na+2000~4000mg/L,Cl-2500~ 5000mg/L,以CaCO3计总硬度1000~3000mg/L。

在上述技术方案的基础上,纳滤单元中的纳滤膜组件采用耐高温 纳滤膜组件,膜材料为聚酰胺。

在上述技术方案的基础上,纳滤单元的操作条件为:进料液侧操 作压力0.3~1.0MPa。

在上述技术方案的基础上,向纳滤浓水中加入的盐类为硫酸钠或 碳酸钠或两者的混合物,盐类的投加量为Ca2+:盐的摩尔比为1:1;

添加两者的混合物时,硫酸钠、碳酸钠的配比任意。

在上述技术方案的基础上,经过钙渣沉淀后的纳滤浓水的上清 液,在废水中不含COD时,直接返回到纳滤单元前和纳滤进水混合进 入纳滤单元循环处理;

在废水中含有COD时,则先进入活性炭吸附单元进行活性炭吸附 后再返回到纳滤单元前和纳滤进水混合进入纳滤单元循环处理。

在上述技术方案的基础上,所述的活性炭为粉末活性炭或颗粒活 性炭,投加量为活性炭:COD的质量比为2:1~10:1。

在上述技术方案的基础上,所述的调酸处理所用的酸为盐酸;

调酸处理为将纳滤产水的pH调节到6.0~6.5。

在上述技术方案的基础上,所述膜蒸馏单元的操作条件为:进料 液侧废水pH6.0~6.5,进料液侧废水温度60℃~80℃,进料液侧膜 面流速0.6~1.2m/s,渗透液侧真空度-0.075~-0.095MPa。

在上述技术方案的基础上,所述膜蒸馏单元的膜蒸馏组件的膜材 料为聚偏氟乙烯、聚四氟乙烯或聚丙烯;膜孔径范围为0.15μm~ 0.2μm;

所述的膜蒸馏组件形式为中空纤维式或板式;

所述的膜蒸馏组件为一组或多组串联或并联;

所述膜蒸馏单元的膜蒸馏形式为内压式真空膜蒸馏。

在上述技术方案的基础上,所述蒸发结晶单元采用现有市售蒸发 结晶器,热源采用废蒸汽加热。

在上述技术方案的基础上,所述高温高盐废水经过纳滤单元循环 处理,水回收率高于85%;

所述高温高盐废水经过膜蒸馏单元处理,水回收率高于90%。

在上述技术方案的基础上,处理后的高温高盐废水,产水电导率 ≤300μS/cm,产水CODcr<10mg/L,产水TOC<3mg/L,整个系统水 回收率高于90%

本发明所述的高温高盐废水的零排放方法,在实现该类废水零排 放的同时,有效利用了废水自身余热,降低了整个工艺流程的能耗, 实现了废水资源化和能源化的高效利用,具有显著社会效益和环境效 益。

采用本发明的方法处理高温高盐废水,在解决该股废水排放难题 的同时,最大限度地回收了水资源,并有效利用了废水自身余热,基 本实现了高温高盐废水的零排放,实现了废水资源化和能源化的高效 利用。