申请日2014.07.09

公开(公告)日2014.09.10

IPC分类号C02F1/62; C02F1/46

摘要

本发明公开了一种用于处理电镀废水的电化学极板,它包括极板本体;所述极板本体表面上设有若干排凹坑;所述凹坑直径为3—6mm,深度为2—6mm;相邻两个凹坑中心点之间的距离为15—25mm。本发明结合凹坑与孔洞的优势,改善极板与反应水体的有效接触、流体状态、反应环境等,降低电化学设备吨水能耗,提高极板更换周期,稳定出水水质。

权利要求书

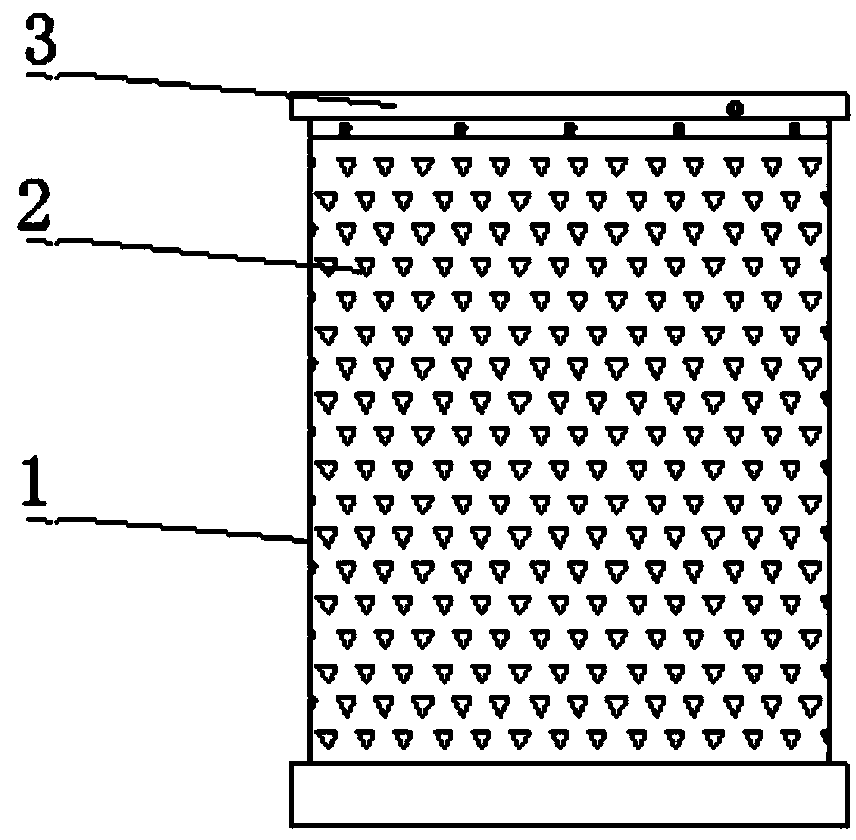

1.一种用于处理电镀废水的电化学极板,包括极板本体(1);其特征在于,所述极板本 体(1)表面上设有若干排凹坑(2);所述凹坑(2)直径为3—6mm,深度为2—6mm; 相邻两个凹坑(2)中心点之间的距离为15—25mm;极板本体(1)两侧的凹坑(2) 与极板本体(1)侧边的距离为45—55mm;所述凹坑(2)在极板本体(1)上的密度 为0.1—0.17个/cm2。

2.如权利要求1所述的电化学极板,其特征在于,所述极板本体(1)表面上还设有若干 排孔洞(4),所述凹坑(2)与孔洞(4)的数量比为3—5:1;所述孔洞(4)直径为4 —8mm;相邻两个孔洞(4)中心点之间的距离为30—60mm;极板本体(1)两侧的孔洞 (4)与极板本体(1)侧边的距离为45—55mm;所述孔洞(4)在极板本体(1)上的 密度为0.03—0.05个/cm2。

3.如权利要求2所述的电化学极板,其特征在于,所述凹坑(2)与孔洞(4)的数量比 为4:1。

4.如权利要求1至3任一项所述的电化学极板,其特征在于,所述凹坑(2)为弧形底部。

5.如权利要求4所述的电化学极板,其特征在于,所述极板本体(1)一端设有导电杆(3)。

说明书

一种用于处理电镀废水的电化学极板

技术领域

本发明属于电化学设备技术领域,具体涉及一种用于处理电镀废水的电化学极板。

背景技术

电镀指利用电流将金属沉积于导体(如金属)或非导体(如塑料、木材、皮革)表面, 从而形成金属涂层的工艺过程。电镀可以改变金属的表面特征,增强容易锈蚀的金属耐腐 蚀性,节约金属材料,在机械制造、电子、石油化工、汽车、武器、航空航天系统等行业 的生产中处于非常重要的地位,是工业产业链中一个不可或缺的环节。但是,电镀工业产 生的废水中含有大量的重金属离子,这些重金属离子在环境中稳定性高、难降解、迁移范 围广,对人体健康,生态环境都产生了巨大影响。因此,电镀废水的重金属急需治理。

电化学是通过电解絮凝、电解氧化、电解还原及电解气浮等多种物理化学形式对水体 中污染物去除的办法,其中电化学对于重金属的去除效果较为显著。在电化学处理设备中, 电极的结构是影响重金属离子处理效率的重要因素。目前常用的电化学电极结构大致可以 分为两类:一类为平板电极,另一类为三维粒子电极。由于粒子电极在研究及应用过程中 存在的技术缺陷,目前电化学设备一般采用的还是平板电极。平面平板式普通碳钢板表面 光滑,表面一般带有保护层,在通电运行情况下,因电子在传递过程中需克服较大电阻, 且这种传递因保护层的影响而分布不均,为达到一定要求的出水水质,必须提高相应的电 压和电流,从而会增加无效电能损失,影响电化学的处理效果。平板极板表面处理水主要 为层流,水流方向为平行极板流向,水体内传质效率较低,极板溶出微絮体与水体污染物 达不到快速混合,会影响到电化学设备处理废水的效率。另外,现有的极板与铜牌直接连 接,随着反应时间的增长会出现极板溶出不均匀现象,导致极板消耗不均匀,效果不稳定, 极板需要更换,使得极板被浪费,不能得到有效利用。

随着电镀行业重金属污染态势的日益加剧,近年来,更严格的重金属相关排放标准陆 续出台并逐步严格实施。新排放标准对重金属排放阈值的要求逐渐严格,对处理技术及设 备提出了更高的要求,大量的重金属废水处理站需要进行提标改造,急需新的技术及设备。

发明内容

本发明旨在克服现有技术的不足,提供一种用于处理电镀废水的电化学极板。

为了达到上述目的,本发明提供的技术方案为:

所述用于处理电镀废水的电化学极板,包括极板本体;所述极板本体表面上设有若干 排凹坑;所述凹坑直径为3—6mm,深度为2—6mm;相邻两个凹坑中心点之间的距离为 15—25mm;极板本体两侧的凹坑与极板本体侧边的距离为45—55mm,优选50mm;所述 凹坑2在极板本体1上的密度为0.1—0.17个/cm2。即,当极板本体尺寸为210x297mm(A4 大小)时,极板本体上设有约7—8排,优选8排凹坑,每排约10—13个,优选10个。

优选地,所述极板本体表面上还设有若干排孔洞;所述凹坑与孔洞的数量比为3—5:1, 优选4:1;所述孔洞直径为4—8mm;相邻两个孔洞中心点之间的距离为30—60mm;极板本 体两侧的孔洞与极板本体侧边的距离为45—55mm,优选50mm;所述孔洞在极板本体上 的密度为0.03—0.05个/cm2;即,当极板本体尺寸为210x297mm(A4大小)时,极板本 体上设有约4—5排,优选4排孔洞,每排约5—6个,优选6个。

优选地,所述凹坑为弧形底部。所述极板本体一端设有导电杆。