申请日2014.04.28

公开(公告)日2014.07.16

IPC分类号C02F101/30; C02F9/06

摘要

本发明公开了一种适于有机废水预处理的内循环流化床微电解装置,包括相互连通的主反应器和副反应器;所述主反应器由上至下依次设置斜管沉淀区、三相分离区、反应区;所述副反应器由上至下依次设置进料区和旋流分离区。本发明还公开了利用上述装置进行有机废水预处理的方法。本发明通过废水和电极颗粒在主反应器的内循环以及主、副两个反应器之间的外循环使水体呈现流态化,一方面避免了微电解电极材料的板结和沟流;另一方面无需设置机械搅拌系统,而且主反应器进水与回流通过同一台循环泵实现,设备简单,运行及维护成本更低。

权利要求书

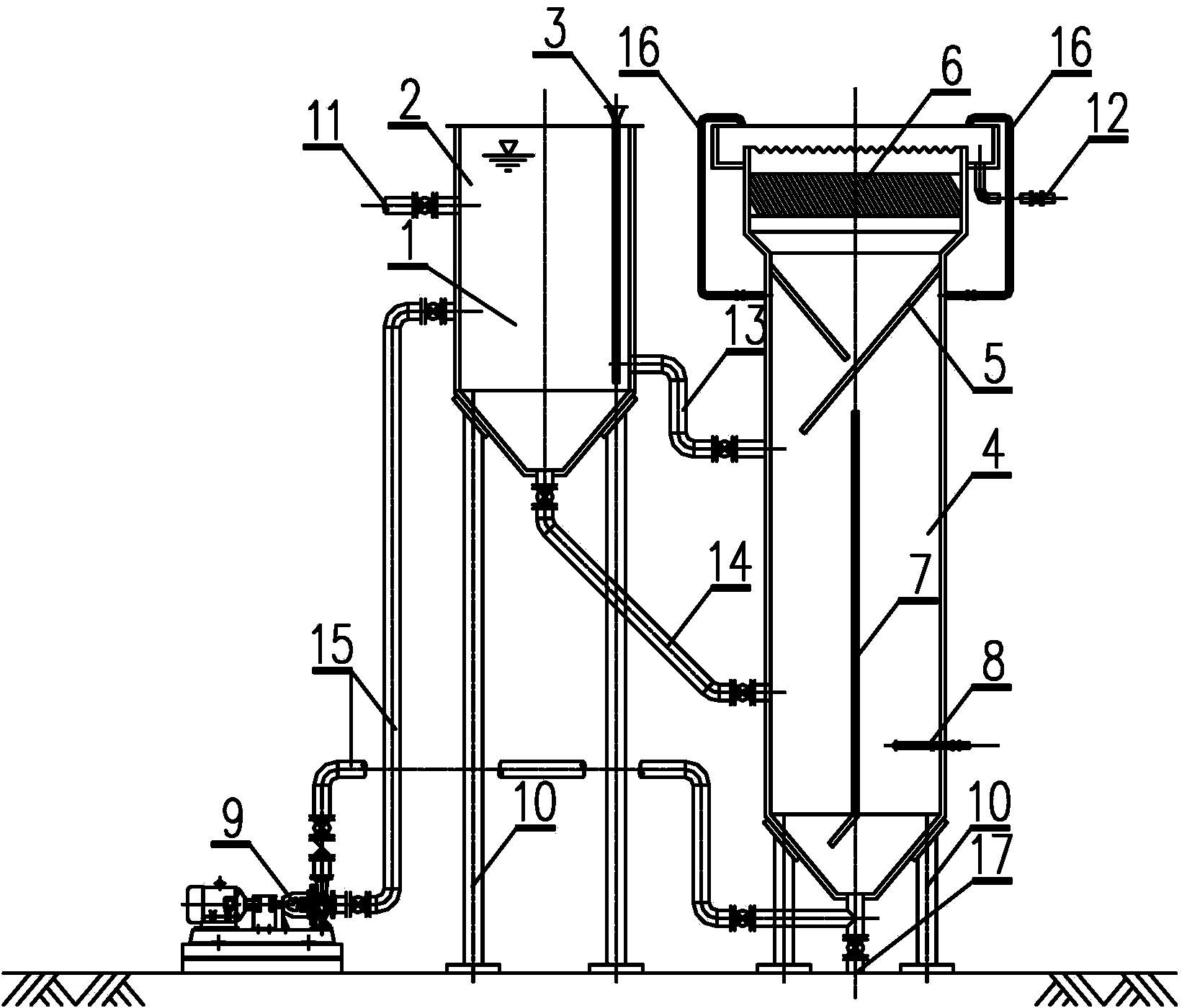

1.一种适于有机废水预处理的内循环流化床微电解装置,其特征在于,包括相互 连通的主反应器和副反应器;所述主反应器由上至下依次设置斜管沉淀区、三相分离 区、反应区;所述副反应器由上至下依次设置进料区和旋流分离区;

主反应器中,所述的斜管沉淀区设有出水堰,出水堰连通出水管;主反应器侧壁 对应三相分离区上部设有排气管;所述反应区内纵向设置有导流隔板,主反应器侧壁 对应反应区上部的位置通过混合液回流管与所述副反应器连通,主反应器侧壁对应反 应区下部的位置通过电极颗粒回流管与所述副反应器的底部连通,主反应器侧壁对应 反应区下部的位置连通曝气管,主反应器侧壁上混合液回流管接口和电极颗粒回流管 接口位于导流隔板一侧与导流隔板形成的空间构成下降区,主反应器侧壁上曝气管接 口位于导流隔板的另一侧与导流隔板形成的空间构成上升区,主反应器底部通过混合 废水循环管与副反应器连通,且主反应器底部混合废水循环管的旁路设有放空管,混 合废水循环管上设有将副反应器内废水泵至主反应器的循环泵;

副反应器的进料区设有进水管,一投料口由上至下穿过进料区末端深入到旋流分 离区。

2.根据权利要求1所述的适于有机废水预处理的内循环流化床微电解装置,其特 征在于,所述导流隔板底部具有向下降区弯折的结构。

3.根据权利要求1所述的适于有机废水预处理的内循环流化床微电解装置,其特 征在于,所述主反应器上混合液回流管接口位置高于电极颗粒回流管接口位置,电极 颗粒回流管接口位置高于曝气管接口位置。

4.根据权利要求1所述的适于有机废水预处理的内循环流化床微电解装置,其特 征在于,所述副反应器上进水管接口位置高于混合废水循环管接口位置,混合废水循 环管接口位置高于混合液回流管接口位置。

5.根据权利要求1所述的适于有机废水预处理的内循环流化床微电解装置,其特 征在于,所述三相分离区为两块相交错设置的斜板,其中一块板的长度长于另一块板, 较长的斜板由主反应器侧壁延伸至下降区,较短的斜板由主反应器侧壁延伸至较长的 斜板中部,与较长斜板之间留有空隙形成溢水通道。

6.根据权利要求1所述的适于有机废水预处理的内循环流化床微电解装置,其特 征在于,排气管气体出口延伸至斜管沉淀区上方。

7.利用权利要求1所述的适于有机废水预处理的内循环流化床微电解装置进行有 机废水预处理的方法,其特征在于,废水经进水管接入副反应器的进料区,电极颗粒 由投料口投加至副反应器的旋流分离区底部,电极颗粒自然沉降至副反应器底部由电 极颗粒回流管流至主反应器;

副反应器中的废水通过混合废水循环管输送至主反应器的反应区,同时在反应区 下部通过曝气管通入空气进行搅拌,促使电极颗粒、废水和空气的混合物沿导流隔板 由上升区至下降区进行循环流化;

经主反应器中反应后的混合液经三相分离区,实现废水、电极颗粒、空气的三相 分离;废水经斜管沉淀区进一步去除电极颗粒后自流从出水管排出进入后续处理程序, 电极颗粒经重力沉降返回反应区,空气及反应产生的废气经三相分离后由排气管排入 大气中;

同时,主反应器中部分混合液通过混合液回流管回流至副反应器,在旋流分离区 实现废水与电极颗粒分离,回流的废水与进水管新进的废水混合后经混合废水循环管 泵至主反应器的反应区,进行循环。

8.根据权利要求7所述的方法,其特征在于,所述的电极颗粒为铁颗粒和铜颗粒 的混合物。

9.根据权利要求7所述的方法,其特征在于,电极颗粒由投料口投加至副反应器 中的加入方式为连续投加或者间歇投加。

10.根据权利要求7所述的方法,其特征在于,副反应器中,混合液回流管和进 水管均采用切向进水以形成旋流,利用离心力和重力分离副反应器中的电极颗粒。

说明书

一种适于有机废水预处理的内循环流化床微电解装置及方法

技术领域

本发明涉及废水处理技术领域,特别是涉及一种适于有机废水预处理的内循环流 化床微电解装置及方法。

背景技术

对难降解有机废水处理技术的研究一直是环保领域的热点和难点。产生该类废水 的行业很广,如农药、制药、化工、印染等,且大都具有以下特点:

(1)废水可生化性差。如农药生产过程中合成废水的CODCr可高达几万,甚至 几十万mg/L,综合农药废水的CODCr也为几千mg/L到几万mg/L,B/C为0.1~0.2。 难降解有机废水的可生化性差大大增加了生化处理难度,使废水不易达标排放,且处 理成本高。

(2)有毒性或难降解物质多。废水中含有大量难生物降解且有生物毒性的物质。 例如,毒死蜱生产废水中含有二乙胺基嘧啶醇、三氯吡啶醇以及苯环类等。化工废水 中常含有硝基苯类、含氮杂环类等有机毒物。这些物质结构相对稳定,很难通过微生 物的氧化还原、水解、脱氨、脱羧等作用进行转化,并且这些污染物大都具有生物毒 性,抑制水中微生物的生长存活,因此常规生物处理工艺很难达到处理目标。

根据这类废水的特点,目前大多采用物化和生化组合的处理方式,其中物化通常 作为预处理以降低废水中污染物毒性,提高废水的可生化性。微电解工艺在提高废水 可生化性,改善废水水质,减轻后续处理负荷以及提高处理效果方面具有效果好、投 资省、适用面广和运行成本低等优势,因而近年来受到广泛应用。

但是常规的微电解工艺仍然存在以下不足:

(1)固定床微电解处理装置经一段时间的运行后,铁屑易板结,出现沟流、堵塞 等现象,影响处理效果。

(2)动态搅拌式微电解处理装置通过机械搅拌来防止板结、沟流等现象的发生, 但能耗大,微电解电极颗粒易流失,导致运行成本及维护费用的增加。

(3)常规流化床微电解装置水力循环量大,电极颗粒易磨损循环泵及反应器筒体, 设备使用寿命受影响,造成能耗大,运行成本高,设备运行管理复杂。

发明内容

本发明所要解决的技术问题是针对现有技术的不足,提供一种适于难降解有机废 水预处理的内循环流化床微电解装置。

本发明还要解决的技术问题是提供利用上述装置进行难降解有机废水预处理的方 法。

为了解决上述技术问题,本发明采用的技术方案如下:

一种适于有机废水预处理的内循环流化床微电解装置,包括相互连通的主反应器 和副反应器;所述主反应器由上至下依次设置斜管沉淀区、三相分离区、反应区;所 述副反应器由上至下依次设置进料区和旋流分离区;

主反应器中,所述的斜管沉淀区设有出水堰,出水堰连通出水管;主反应器侧壁 对应三相分离区上部设有排气管;所述反应区内纵向设置有导流隔板,主反应器侧壁 对应反应区上部的位置通过混合液回流管与所述副反应器连通,主反应器侧壁对应反 应区下部的位置通过电极颗粒回流管与所述副反应器的底部连通,主反应器侧壁对应 反应区下部的位置连通曝气管,主反应器侧壁上混合液回流管接口和电极颗粒回流管 接口位于导流隔板一侧与导流隔板形成的空间构成下降区,主反应器侧壁上曝气管接 口位于导流隔板的另一侧与导流隔板形成的空间构成上升区,主反应器底部通过混合 废水循环管与副反应器连通,且主反应器底部混合废水循环管的旁路设有放空管,混 合废水循环管上设有将副反应器内废水泵至主反应器的循环泵;

副反应器的进料区设有进水管,一投料口由上至下穿过进料区末端深入到旋流分 离区。

其中,所述导流隔板底部具有向下降区弯折的结构。

其中,所述主反应器上混合液回流管接口位置高于电极颗粒回流管接口位置,电 极颗粒回流管接口位置高于曝气管接口位置。

其中,所述副反应器上进水管接口位置高于混合废水循环管接口位置,混合废水 循环管接口位置高于混合液回流管接口位置。

其中,所述三相分离区为两块相交错设置的斜板,其中一块板的长度长于另一块 板,较长的斜板由主反应器侧壁延伸至下降区,较短的斜板由主反应器侧壁延伸至较 长的斜板中部,与较长斜板之间留有空隙形成溢水通道。

其中,排气管气体出口延伸至斜管沉淀区上方,排气管产生的水汽凝结后可直接 落入斜管沉淀区,再由出水管排出。

其中,本发明反应器及副反应器筒体及导流隔板均衬胶处理,耐磨损。

利用上述适于有机废水预处理的内循环流化床微电解装置进行有机废水预处理的 方法如下:

废水经进水管接入副反应器的进料区,电极颗粒由投料口投加至副反应器的旋流 分离区底部,电极颗粒自然沉降至副反应器底部由电极颗粒回流管流至主反应器;

副反应器中的废水通过混合废水循环管输送至主反应器的反应区,同时在反应区 下部通过曝气管通入空气进行搅拌,促使废水、电极颗粒和空气的混合物沿导流隔板 由上升区至下降区进行循环流化;

经主反应器中反应后的混合液经三相分离区,实现废水、电极颗粒、空气的三相 分离;废水经斜管沉淀区进一步去除电极颗粒后自流从出水管排出进入后续处理程序, 电极颗粒经重力沉降返回反应区,空气及反应产生的废气经三相分离后由排气管排入 大气中;

同时,主反应器中部分混合液通过混合液回流管回流至副反应器,在旋流分离区 实现废水与电极颗粒分离,回流的废水与进水管新进的废水混合后经混合废水循环管 泵至主反应器的反应区,进行循环。

其中,所述的电极颗粒为铁颗粒和铜颗粒的混合物。其中,阳极材料为铁粉,阴 极材料为铜粉,既能构成铁铜电偶,又能以铜为催化剂,催化降解某些难降解有机物。 本领域技术人员可以根据废水的成分确定电极颗粒的配比和加入量,这是本领域公知 的技术。

其中,电极颗粒由投料口投加至副反应器中的加入方式为连续投加或者间歇投加, 本领域技术人员可以根据废水的情况选择合适的投加方式。

其中,副反应器中,混合液回流管和进水管均采用切向进水以形成旋流,利用离 心力和重力分离副反应器中的电极颗粒。

本发明装置及方法特别适用于高浓度难降解类有机废水,如农药废水、印染废水 等的预处理,通过本发明装置可以有效去除废水中的难降解类有机物及N、P等,提高 废水的可生化性。

本发明装置及方法对废水pH的适应范围广,在酸性条件下的铁铜金属电偶腐蚀主 要为析氢腐蚀;进水为若弱酸或中性时,强化压缩空气搅拌,铁铜金属电偶腐蚀主要 为吸氧腐蚀,本装置可根据酸碱条件转换实现“析氢”“吸氧”二种模式的切换。

有益效果:本发明通过废水和电极颗粒在主反应器的内循环以及主、副两个反应 器之间的外循环使水体呈现流态化,一方面避免了微电解电极材料的板结和沟流;另 一方面无需设置机械搅拌系统,而且主反应器进水与回流通过同一台循环泵实现,设 备简单,运行及维护成本更低;本发明充分利用水力搅拌与空气搅拌相结合的优势, 对进水pH的波动的适应能力强,传质效率高,提高了微电解的反应效率,当废水水质 为弱酸或中性时,可以通过加大压缩空气量促进“吸氧腐蚀”来进一步提高微电解的效 果。