申请日2013.11.28

公开(公告)日2014.02.19

IPC分类号C02F9/04; C02F1/28; C07C37/68; C07C39/04; C02F1/66

摘要

本发明公开了一种复式中和反应器及分散兰56生产过程中的缩合母液废水预处理与资源化系统及方法,属于废水处理领域。其将强碱性的分散兰56生产过程中的缩合母液废水与混酸溶液(硫酸、氨基磺酸)在复合式中和反应器中进行中和,使得降低废水pH值、析出苯酚、去除亚硝酸根三种目的同时实现;中和后的废水通过装有吸附树脂的固定床吸附柱,使得废水中残余的苯酚吸附在树脂柱上。吸附饱和的树脂用NaOH溶液进行脱附再生后可重复使用,脱附液经过调酸、减压蒸馏苯酚实现苯酚的资源化。本发明预处理分散兰56生产过程中的缩合母液废水,CODCr值从55000mg/L左右降至500mg/L以下,酚类物质浓度从19000mg/L左右降至20mg/L以下,亚硝酸根离子从87000mg/L降至20mg/L以下;有效实现废水治理和资源化利用。

权利要求书

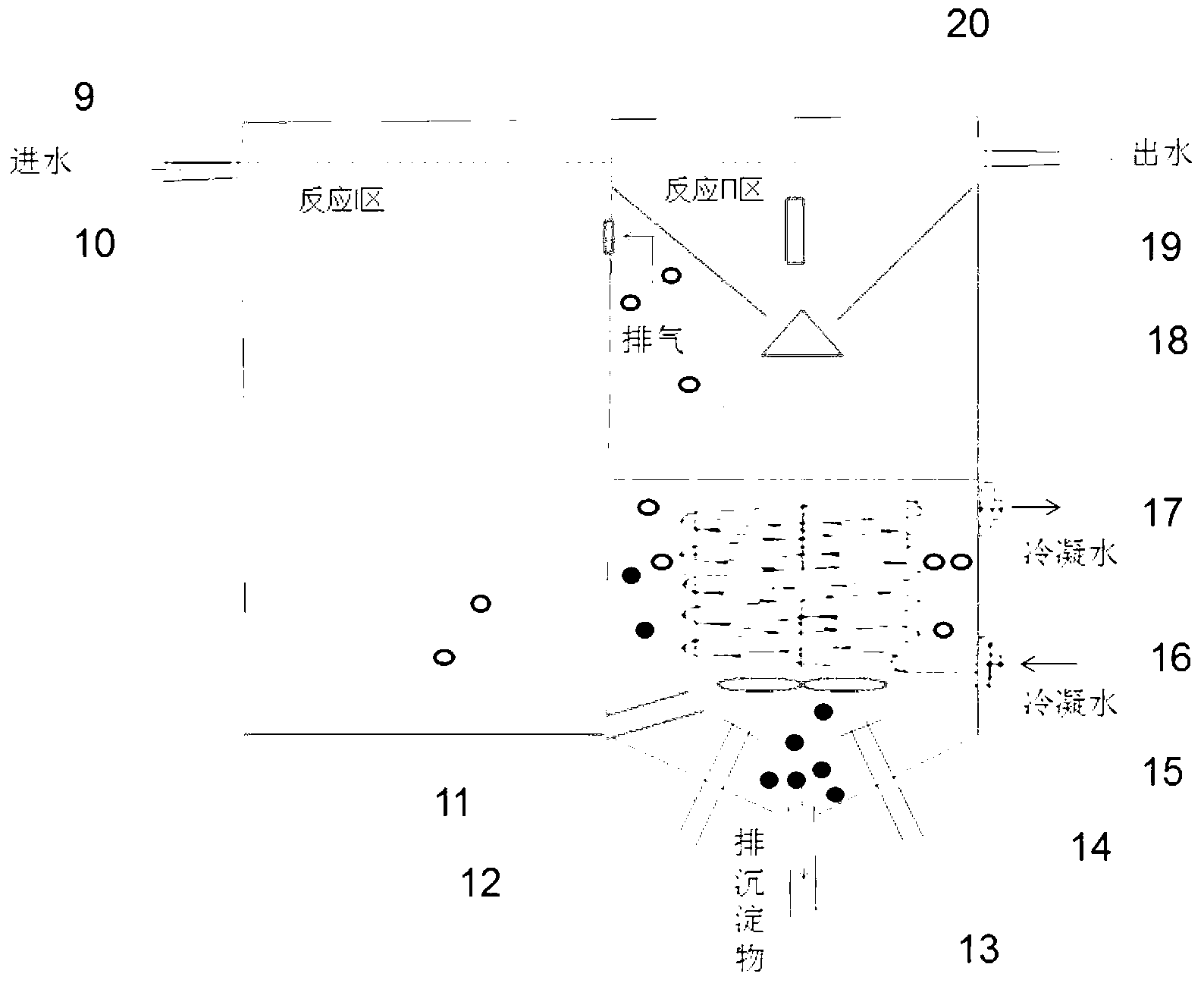

1.一种复式中和反应器,其由外部进水口(9)、排气管(10)、内部进水口(11)、混酸溶液 进样口(12)、沉淀物排出口(13)、酸液回流口(14)、搅拌桨(15)、冷凝水回流管(16)、 斜板沉淀区(17)、集气反射椎体(18)、外部出水口(19)、pH计探头(20)组成;复式中 和反应器内部用隔板隔为反应Ι区、反应П区两个反应区域,外部进水口(9)与外部出水 口(19)分别位于反应器的反应Ι区与反应П区的顶端;内部进水口(11)位于反应器反应 Ι区与П区间的隔板底部;混酸溶液进样口(12)、沉淀物排出口(13)、酸液回流口(14) 位于反应П区的底端;搅拌桨(15)和冷凝水回流管(16)位于反应П区的中下部;斜板 沉淀区位于冷凝水回流管的上部;斜板沉淀区上部为集气反射椎体;集气反射椎体上部为 pH计探头。

2.根据权利要求1所述的复式中和反应器,其特征在于,所述的排气管,其开口处为两个反 应区隔板的集气反射椎体位置,出口为内部进水口(11)所在复式中和反应器反应Ι区的下 部。

3.一种分散兰56生产过程中的缩合母液废水的预处理与资源化系统,其由氢氧化钠溶液储 槽(1)、氨基磺酸储槽(2)、浓硫酸储槽(3)、复式中和反应器(4)、树脂吸附柱(5)、酸 碱中和固液分离器(6)组成;复式中和反应器(4)外部出水口与树脂吸附柱进水口相连, 其混合酸溶液进样口分别与浓硫酸储槽(3)、氨基磺酸储槽相连(2),复式中和反应器(4) 沉淀物排出口、酸液回流口分别与酸碱中和固液分离器(6)相连,树脂吸附柱(5)的脱附 液进样口与氢氧化钠溶液储槽相连,树脂吸附柱的脱附液出口与酸碱中和固液分离器(6) 相连。

4.一种分散兰56生产过程中的缩合母液废水的预处理与资源化方法,其步骤包括:

步骤1中和废水碱性、析出苯酚并去除亚硝酸根:分散兰56生产过程中的缩合母液废 水和硫酸与氨基磺酸的混合酸溶液通入权利要求1中所述的复式中和反应器,中和反应,调 至出水pH值4-6;

步骤2吸附:经步骤1处理后的出水通过装填有吸附树脂的树脂吸附柱吸附柱,将水中 的苯酚被吸附在树脂上;

步骤3树脂脱附:步骤2吸附饱和后的树脂用氢氧化钠溶液脱附;

步骤4回收苯酚:步骤3的脱附液进入酸化固液分离器中,用硫酸调pH≤6析出沉淀, 连同步骤1中复式中和反应器中的沉淀一并分离出来,酸液则回流到复式中和反应器,分离 出来的沉淀经过减压干燥得到粗品苯酚。

5.据权利要求4所述的方法,其特征是:所述步骤1的反应过程中所加氨基磺酸与废水中亚 硝酸根离子的摩尔量相等。

6.根据权利要求4所述的方法,其特征是:步骤2中的树脂是骨架为聚苯乙烯-二乙烯苯的 吸附树脂或氨基修饰聚苯乙烯-二乙烯苯超高交联树脂。

7.根据权利要求4所述的方法,其特征是:所述的步骤3中的脱附剂为质量浓度4~8%NaOH 溶液,脱附温度为40~60℃。

8.根据权利要求4所述的方法,所述步骤4中减压干燥,其压力:-0.1~-0.075MPa,温度: 60-80℃。

说明书

一种复式中和反应器及分散兰56生产过程中的缩合母液废水预处理与资源化系统及方法

技术领域

本发明涉及一种分散兰56生产过程中废水预处理与资源化,特别涉及一种复式中和反 应器及分散兰56生产过程中的缩合母液废水预处理与资源化系统及方法。

背景技术

分散兰56(Disperse Blue56,CAS号:12217-79-7,也简称56#兰)是一种重要的染料, 其在生产过程中会排放出大量高浓含酚和亚硝酸钠的强碱性废水,废水CODCr约为 55000mg/L,苯酚含量约1.9%(质量分数),亚硝酸根离子含量约8.7%(质量分数),pH>14, 因此该废水毒性大、可生化性差,难以后续处理,如果不进行有效治理会对环境造成严重破 坏。该废水之在治理过程中存在三个技术难题需要解决:

难点1、废水强碱性:分散兰56生产过程中的缩合母液废水中为强碱性,且含有8.7% 的亚硝酸根离子,若用常规方法将酸滴加入废水中和碱性,会有大量强刺激性的一氧化氮与 二氧化氮气体逸出,不仅污染空气,更严重危害操作人员身体健康;

难点2、废水含高浓度苯酚钠:分散兰56生产过程中的缩合母液废水呈强碱性,废水 中苯酚以苯酚钠形式存在,传统树脂吸附法难以吸附去除碱性水溶液中苯酚钠;

难点3、废水含大量亚硝酸根离子:生物毒性大,且易成为水体富营养化因子“氮”的重 要源。

因此分散兰56生产过程中的强碱性缩合母液废水治理过程中需要中和废水的碱性、回 收废水中的苯酚,以及去除废水中的亚硝酸根离子。完成上述目标可以有效降低废水毒性, 便于废水的后续深度处理,同时给厂家带来明显的经济效益。

发明内容

1.要解决的技术问题

针对分散兰56生产过程中产生的废水在治理过程中存在三个技术难题,本发明的目的 是提供一种复式中和反应器及分散兰56生产过程中的缩合母液废水预处理与资源化系统及 方法,即中和废水碱性、去除废水中亚硝酸根离子并回收废水中苯酚类物质。

2.技术方案

一种复式中和反应器,其由外部进水口,排气管(用于引导反应过程中生成的一氧化氮、 二氧化氮二次与碱性废水接触被吸收,同时也排出氮气)、内部进水口、混酸溶液进样口、 沉淀物排出口(用于排出中和沉淀产生的苯酚沉淀物)、酸液回流口、搅拌桨、冷凝水回流 管(收集中和反应、氧化还原反应过程产生的热量,用于树脂脱附过程的升温)、斜板沉淀 区(用于苯酚沉淀固液分离)、集气反射椎体(用于收集反应过程中生成的氮气、一氧化氮、 二氧化氮)、外部出水口、pH计探头组成。复式中和反应器内部用隔板隔为反应Ι区和反应 П区两个反应区域,外部进水口与外部出水口分别位于反应Ι区和反应П区的上端;内部进 水口位于反应器内Ι区与П区交界处的底部;混酸溶液进样口、沉淀物排出口、酸液回流 口位于反应器反应П区的底端;搅拌桨和冷凝水回流管位于反应П区的中下部;斜板沉淀 区位于冷凝水回流管的上部;斜板沉淀区上部为集气反射椎体;排气管开口处为反应Ι区与 反应П区之间隔板的集气反射椎体位置,排气管出口位于反应Ι区的下部;集气反射椎体 上部为pH计探头。

与传统中和反应器相比较,复式中和反应器具有如下创新点:

(1)有氧化还原功能,反应器内不仅进行酸碱中和反应,还进行氧化还原反应,去除亚硝 酸根离子;

(2)有吸收酸性气体功能,酸碱中和反应过程中不仅利用加入的混酸溶液中和废水碱性, 还可以利用废水自身碱性吸收、中和生成的酸性气体,避免有毒气体的释放;

(3)有固液分离功能,可以将中和形成的苯酚沉淀从废水中分离出来。

一种分散兰56生产过程中的缩合母液废水的预处理与资源化系统,其由氢氧化钠溶液 储槽、氨基磺酸储槽、浓硫酸储槽、复式中和反应器(中和废水碱性,沉淀一部分苯酚,去 除亚硝酸根离子)、树脂吸附柱(用于吸附回收经过复式中和反应器处理后废水中残存的苯 酚)、酸碱中和固液分离器组成(用于沉淀回收脱附液以及沉淀物中的苯酚);各组成之间的 结构关系为复式中和反应器出水口与树脂吸附柱的进水口相连,其混合酸溶液进样口分别与 浓硫酸储槽、氨基磺酸储槽相连,其沉淀物排出口、酸液回流口分别与酸碱中和固液分离器 相连;树脂吸附柱脱附液进样口与氢氧化钠溶液储槽相连,树脂吸附柱的脱附液出口与酸碱 中和固液分离器相连。

该系统优点:

(1)利用混合酸溶液中的浓硫酸在复式中和反应器内中和强碱性废水,可以直接回收苯 酚沉淀,且生成的NO与NO2气体被碱性废水吸收,避免散逸到空气中造成危害;利用混 合酸溶液中的氨基磺酸将废水中亚硝酸根离子还原成氮气排出,去除亚硝酸根离子,便于出 水进行后续处理,且反应过程中生成的硫酸可以继续中和废水碱性,节省酸的用量;

(2)酸碱中和过程中产生的热量被反应器内部冷凝管中的循环冷凝水吸收,用来加热后续 阶段的树脂柱以提高树脂的脱附率,实现了热量的回收和利用;

(3)采用树脂吸附法吸附废水中酚类物质,可有效降低废水COD和苯酚含量,吸附饱和 后的树脂采用热碱脱附再生,实现树脂重复使用,脱附液调酸后可回收苯酚,实现资源化目 标。

一种分散兰56生产过程中的缩合母液废水的预处理与资源化方法,其步骤包括:

步骤1.中和还原:将分散兰56生产过程中的缩合母液废水在复式中和反应器Ι区,用 硫酸与氨基磺酸的混合酸溶液调pH值至4-6,中和过程产生的NO与NO2气体在上浮过程 中大部分被碱性废水自身吸收(反应式1-3),且氨基磺酸与亚硝酸根离子反应生成氮气(反 应式4),氮气经反射锥体作用进入集气区,后经排气管由反应器П区排出;

具体反应方程式如下:

2H++NO2-+OH-→HNO2+H2O (1)

2HNO2→NO↑+NO2↑+H2O (2)

NO2+NO+H2O+2OH-→2NO2-+2H2O (3)

NH2-SO3H+NO2-→N2↑+H3O++SO42- (4)

剩余的少量NO与NO2气体经反射锥体作用进入集气区,后通过出气管进入复式中和 反应器I区,再次完全被碱性废水中和吸收(反应式3)。反应过程中放出的热量被冷凝水 回流管中的循环冷凝水吸收,被加热的冷凝水进入树脂柱的保温夹套保证脱附温度。废水调 酸后,部分苯酚形成沉淀析出,经斜板作用与水力回流作用沉积到反应器底部,经蠕动泵输 送到酸化固液分离器中。

步骤2.吸附:调酸后的废水以一定流速通过装填有吸附树脂的树脂吸附柱吸附柱,废 水中的苯酚被吸附在树脂上;

步骤3.树脂脱附:步骤2吸附饱和后的树脂用NaOH(质量浓度4-8%)溶液脱附再生, 脱附温度40-60℃;

步骤4.回收苯酚:脱附液进入酸化固液分离器中,用硫酸调pH≤6析出沉淀,连同步 骤1中复式中和反应器中的沉淀一并分离出来,减压干燥蒸馏得到粗品苯酚(压力: -0.1~-0.075MPa,温度:60-80℃),酸液则回流到复式中和反应器。

3、有益效果:

(1)利用复式中和反应器,加入混酸中和分散兰56生产过程中强碱性缩合母液废水,不仅 可以直接资源化回收大量析出的苯酚沉淀,其产生的NO与NO2气体会在上升过程中被碱 性废水吸收反应,既避免NO与NO2气体散逸到空气中造成危害,又利用酸性NO2气体中 和废水碱性,节省酸的用量;

(2)所加混酸中的氨基磺酸将废水中亚硝酸根离子还原成氮气排出,不仅有效去除亚硝酸 根离子,便于出水进行后续处理,且反应过程中生成的硫酸可以继续中和废水碱性,节省酸 的用量;

(3)酸碱中和过程中产生的热量被反应器内部冷凝管中的循环冷凝水吸收,用来加热后续 阶段的树脂柱以提高树脂的脱附率,实现了热量的回收和利用,有效节省能源;

(4)采用树脂吸附法吸附废水中酚类物质,可有效降低废水COD和苯酚含量,吸附饱和 后的树脂采用热碱脱附再生,实现树脂重复使用,脱附液调酸后可回收苯酚,实现资源化目 标。