申请日2014.10.26

公开(公告)日2016.06.01

IPC分类号C22B23/00; C22B7/00

摘要

本发明提供了一种利用电镀含镍废水进行高效率、低成本的处理及回收工艺,将废水中的镍金属进行回收制备超细镍粉。包括溶液氧化—搅拌—污泥沉淀—金属杂质分离—金属沉淀—热处理—研磨—还原。本发明的制备方法,工艺简单,使用本发明方法能有效地电镀含镍废水进行合格处理,满足废水的排放要求,同时废水中镍金属的回收率达到95%以上。

权利要求书

1.一种利用电镀含镍废水制备超细镍粉的方法,其特征在于,包括以下工艺方法:将电镀含镍废水进行有效收集,利用双氧水进行充分氧化,使废水中的金属离子形成氧化态,再通过废水pH的调节,使不同的金属离子沉淀常数按不同的电解工艺进行沉淀滤除,最后使含镍废水中只留下镍金属离子,通过高温浓缩,使废水中的镍离子浓度富集,调节好废水的pH,通过草酸使废水中的镍金属离子形成草酸镍沉淀,进行纯净水清先并过滤后,烘干并通过热处理,将草酸镍沉淀形成氧化镍形态,进行研磨并过筛,最后将氧化镍粉末进行高温还原处理,得到超细镍粉末。

2.在此处如权利要求1所述的利用电镀含镍废水制备超细镍粉的方法,其特征在于:所述废水氧化工艺为:双氧水3-5ml/L,pH4.5-5.5,温度40-55℃,氧化处理时间5-10min。

3.如权利要求1-2所述的利用电镀含镍废水制备超细镍粉的方法,其特征在于:所述污泥沉淀工艺为:氨水5-10ml/L,温度40-55℃,沉淀处理时间10-20min。

4.如权利要求1-2所述的利用电镀含镍废水制备超细镍粉的方法,其特征在于:所述金属杂质分离工艺为:电流密度0.1-1.5A/dm2,pH3.5-4.5,温度40-55℃,电解时间5-10h。

5.如权利要求1-2所述的利用电镀含镍废水制备超细镍粉的方法,其特征在于:金属沉淀工艺为:草酸5-10g/L,并静置1-5h。

6.如权利要求1-2所述的利用电镀含镍废水制备超细镍粉的方法,其特征在于:热处理工艺为:温度300-500℃,热处理时间30-50min。

7.如权利要求1-2所述的利用电镀含镍废水制备超细镍粉的方法,其特征在于:还原工艺为:温度800-1000℃,30%氢气和70%氮气做为保护气氛,还原时间30-50min。

说明书

一种利用电镀含镍废水制备超细镍粉的方法

技术领域

本发明涉及一种废水处理及回收工艺,具体地涉及一种利用电镀含镍废水制备超细镍粉的方法。

背景技术

镍金属资源属贵重金属,电镀镍在表面处理工艺中尤为重要。随着国家对环保政策的执行更加严厉,含镍废水的排放标准也越来越高。目前,一般企业基于自身经营成本的考虑,对于电镀加工过程中的废水没有进行有效的处理就直接偷偷排放,缺乏良好的技术进行回收或利用。因此,开发一种简单有效、运行成本较低的废水处理及回收工艺,将电镀含镍废水中的镍进行回收并加工成超细镍粉,对于降低废水处理对环境的影响,提升企业的经济效益具有十分重要的意义。

发明内容

本发明旨在提供一种高效率、低成本处理电镀含镍废水并回收加工成超细镍粉的工艺方法。

本发明通过以下方案实现:

一种利用电镀含镍废水制备超细镍粉的方法,包括以下工艺方法:

将电镀含镍废水进行有效收集,利用双氧水进行充分氧化,使废水中的金属离子形成氧化态,再通过废水pH的调节,使不同的金属离子沉淀常数按不同的电解工艺进行沉淀滤除,最后使含镍废水中只留下镍金属离子,通过高温浓缩,使废水中的镍离子浓度富集,调节好废水的pH,通过草酸使废水中的镍金属离子形成草酸镍沉淀,进行纯净水清先并过滤后,烘干并通过热处理,将草酸镍沉淀形成氧化镍形态,进行研磨并过筛,最后将氧化镍粉末进行高温还原处理,得到超细镍粉末。

所述废水氧化工艺为:双氧水3-5ml/L,pH4.5-5.5,温度40-55℃,氧化处理时间5-10min。

所述污泥沉淀工艺为:氨水5-10ml/L,温度40-55℃,沉淀处理时间10-20min。

所述金属杂质分离工艺为:电流密度0.1-1.5A/dm2,pH3.5-4.5,温度40-55℃,电解时间5-10h。

所述金属沉淀工艺为:草酸5-10g/L,并静置1-5h。

所述热处理工艺为:温度300-500℃,热处理时间30-50min。

所述还原工艺为:温度800-1000℃,30%氢气和70%氮气做为保护气氛,还原时间30-50min。

与现有技术相比,本发明的优点体现于:

1.本发明的方法,工艺简单,易于实现规模化生产。

2.本发明对电镀含镍废水的处理较为彻底,可以实现镍金属95%的回收。

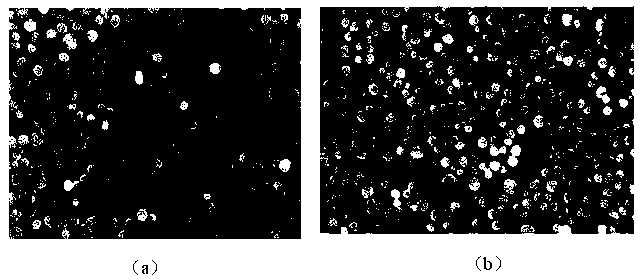

3、使用本发明方法所制备的超细镍粉,具有较高的纯度及流动性。