申请日2015.05.27

公开(公告)日2017.01.04

IPC分类号C02F9/14; C02F101/30; C02F103/36

摘要

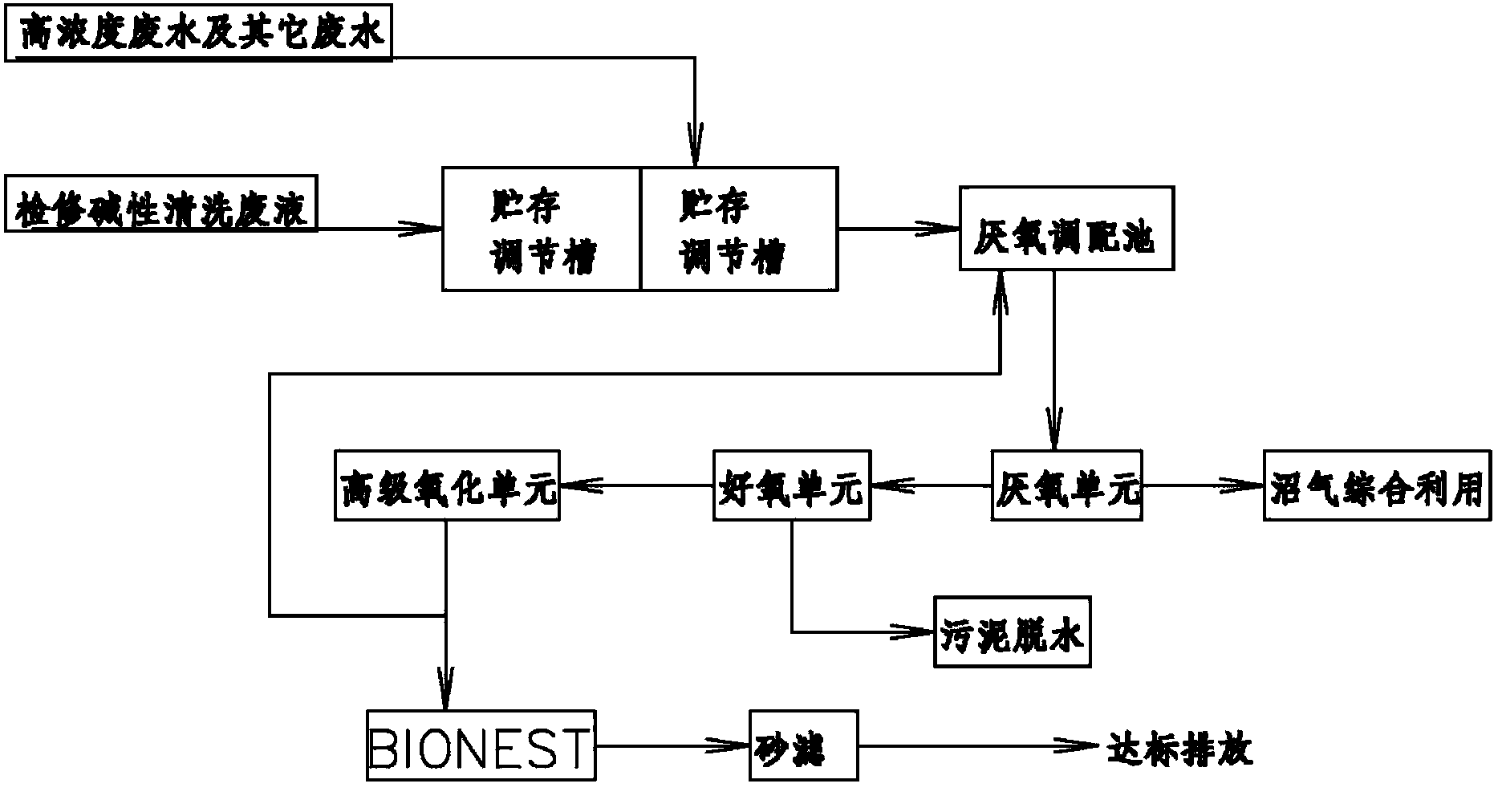

甲基丙烯酸及酯生产过程中产生的废水的处理工艺及设备,工艺步骤:贮存调节槽调节废水浓度;厌氧调配槽调配水质;厌氧反应器进行厌氧生化处理;好氧生化槽进行好氧生化处理;异相催化反应器处理;中和脱气槽处理;高效絮凝沉淀槽处理;生物巢反应器(简称Bionest装置)处理;过滤器处理。设备由贮存调节槽、厌氧调配槽、厌氧反应器、好氧生化槽、异相催化反应器、中和脱气槽、高效絮凝沉淀槽、Bionest装置、过滤器经管道互相连接成一系统。本发明的优点是采用生化法处理为主,处理费用低,安全可靠,所产生的沼气可作为再生燃料气供应。

权利要求书

1.一种甲基丙烯酸及酯生产过程中产生的废水的处理工艺,其工艺包括以下步骤:

(1)将高浓度的有机废水分质输送到贮存调节槽,经贮存调节槽调节废水的浓度。

(2)将经过步骤(1)调质后的废水被输送到厌氧调配槽,并调配水质,经加药装置投放碱液,使调配后的废水pH值不小于5,COD浓度低于6000mg/L。

(3)将经过步骤(2)处理后的废水被输送到厌氧反应器内进行厌氧生化处理,厌氧反应器维持厌氧单元控制维持在负荷不高于3.5kg COD/m3.d,并且维持温度在33~38℃,维持厌氧反应器出水VFA不高于500mg/L,碱度不小于15mmol/L,厌氧反应器产生的沼气被输送到沼气利用单元回收利用。

(4)将经过步骤(3)厌氧处理后的废水被输送到好氧生化槽,利用好氧微生物进一步将废水中的有机物降解,经好氧生化槽的沉淀槽的加药装置投放营养盐,好氧生化槽的负荷不大于0.2kgBOD/kg MLVSS.d。

(5)将经过步骤(4)处理后的废水被输送到异相催化反应器,经异相催化反应器中的加药装置分别投放硫酸亚铁、双氧水。

(6)将经过步骤(5)处理后的废水被输送到中和脱气槽处理,经中和脱气槽上的加药装置投放碱。

(7)将经过步骤(6)处理后的废水被输送到高效絮凝沉淀槽处理,经处理后的少部分出水返回步骤(2)用于调配水质,大部分输送到下一处理单元,高效沉淀处理单元的加药装置投放PAM(聚丙烯酰胺)。

(8)将经过步骤(7)处理后的废水被输送到Bionest装置处理,填料负荷不大于为3kg COD/m3.d。

(9)将经过步骤(8)处理后的废水被输送到过滤器处理,过滤器采用砂滤过滤或者为纤维转盘过滤方式,过滤处理单元的加药装置投放PAC(聚合氯化铝)。

2.根据权利要求1所述的甲基丙烯酸及酯生产过程中产生的废水的处理工艺,其特征在于所述步骤(3)中的厌氧反应器为UASB反应器,或为IC或EGSB反应器。

3.根据权利要求1所述的甲基丙烯酸及酯生产过程中产生的废水的处理工艺,其特征在于所述步骤(4)中好氧生化槽为好氧生化槽为低负荷的传统活性污泥法生化槽,或为接触氧化法生化槽、MBR、MBBR、SBR生化槽。

4.根据权利要求1所述的甲基丙烯酸及酯生产过程中产生的废水的处理工艺,其特征在于所述步骤(5)中的处理单元为异相催化反应器,或为传统的Fenton反应方式,或为臭氧氧化或臭氧+双氧水。

5.根据权利要求1所述的甲基丙烯酸及酯生产过程中产生的废水的处理工艺,其特征在于所述步骤(8)中的处理单元为Bionest装置或为BAF处理方式,其填料负荷不大于5kgCOD/m3.d。

6.一种甲基丙烯酸及酯生产过程中产生的废水的处理设备,包括:贮存调节槽、厌氧调配槽、厌氧反应器、好氧生化槽(含沉淀槽)、异相催化反应器、中和脱气槽、高效絮凝沉淀槽、生物巢反应器、过滤器、污泥处理装置、碱液投加装置、加药装置、提升泵、循环泵、鼓风机、沼气利用单元,其特征在于贮存调节槽出水口经管道及提升泵与厌氧调配槽进口连接,贮存调节槽分成两部分,分别收集甲基丙烯酸及酯和碱性清洗废液;厌氧调配槽出口经管道与厌氧处理单元内的厌氧反应器进水口连接,厌氧调配槽上设有碱液投加装置;厌氧反应器出水口与好氧处理单元的好氧生化槽进水口经管道连接,厌氧反应器设有沼气出气口,经管道与沼气利用单元连接;好氧生化槽出水口与好氧处理单元内的沉淀槽进水口连接;沉淀槽上设有加药装置,沉淀槽内的集水槽出口经提升泵与异相催化反应器进水口连接;异相催化反应器的出水口与中和脱气槽进水口经管道连接,异相催化反应器内部装有填料,并设有两个回流口,每个回流口装有循环泵及加药装置;中和脱气槽的出水口与高效絮凝沉淀槽的进水口连接,中和脱气槽上设有加药装置,高效絮凝沉淀槽的进水端设有加药装置,高效絮凝沉淀槽出水管上设有支管,连接到厌氧调配槽,高效絮凝沉淀槽出口与生物巢反应器进水口相连,高效絮凝沉淀槽的出渣口与污泥处理装置连接;生物巢反应器出水口与过滤器进水口连接,过滤器上加药装置;过滤器出水口连接排放口,好氧生化槽的进气口及中和脱气槽的进气口经管道与鼓风机的出风口连接。

7.根据权利要求6所述的甲基丙烯酸及酯生产中产生的废水的处理装置,其特征在于所述所述厌氧调配槽内设有加热盘管,碱液投加装置,pH仪、温度计,以及COD在线检测仪。

8.根据权利要求6所述的甲基丙烯酸及酯生产中产生的废水的处理装置,其特征在于所述贮存调节槽分成两格,分别收集甲基丙烯酸及酯生产装置日常生产排放的高浓度废水,以及分质收集的碱性清洗废液,所收集的碱性清洗废液的一格设有循环泵。

9.根据权利要求6所述的甲基丙烯酸及酯生产中产生的废水的处理装置,其特征在于所述厌氧反应器为低负荷反应器,反应器内设有三相分离器、布水器常规装置,并设有配套的pH仪、温度仪、ORP仪。

10.根据权利要求6所述的甲基丙烯酸及酯生产中产生的废水的处理装置,其特征在于所述高效絮凝沉淀槽内设有微涡流反应器及斜管。

11.根据权利要求6所述的甲基丙烯酸及酯生产中产生的废水的处理装置,其特征在于所述生物巢反应器内设有海绵状结构多空生物填料,多空生物填料由格网支撑。

12.根据权利要求6所述的甲基丙烯酸及酯生产中产生的废水 的处理装置,其特征在于所述沼气利用单元设有净化、增压装置。

说明书

甲基丙烯酸及酯生产过程中产生的废水的处理工艺及设备

技术领域

本发明涉及一种废水处理方法及设备,特别涉及一种甲基丙烯酸及酯生产过程中产生的废水的处理工艺及设备。

背景技术

化工企业在生产甲基丙烯酸及酯的过程中,会产生加大量的高浓度有机废水,该有机废水含有乙酸、甲基丙烯酸、丙烯酸、甲基丙烯醛、丙烯醛、甲基丙烯酸甲酯、丙烯酸甲酯、甲醚、糠醛,以及其它聚合物。其COD(化学需氧量)浓度高达100g/L。

高浓度甲基丙烯酸及酯装置的废水以往通常采用焚烧及湿式氧化处理。而焚烧处理过程中高浓度甲基丙烯酸及酯装置的废水混合后经雾化在900~950℃的高温下焚烧处理,使废水中的COD(化学需氧量)、氨氮等污染物氧化为CO2、N2和水等。由于甲基丙烯酸酯废水中的有机酸钠盐被氧化生成碳酸钠(熔融碳酸形成烟尘),所以其高温烟气需经洗涤冷却进一步去除去烟气中夹带的碳酸钠烟尘污染物,最终净化后的烟气与废气焚烧炉烟气一道由高烟囱排放。

烟气洗涤系统用的洗涤水循环使用,多余的水溢流排放至雨水污水管网。

焚烧过程必须补充燃料,为保证燃烧稳定性和焚烧效果一般需采用普通燃料或者废燃料油等劣质油燃料。

焚烧法有以下缺陷:

1、自控要求高,易出故障。

2、排水不能稳定达标。炉膛温度控制不稳定或进水水质波动时,废水中有机物分解不完全即会造成系统排水和烟气污染物超标。

3、运行费用高。焚烧过程需补充大量燃料。

4、设备维护费用高。废水中含有盐分,燃烧时腐蚀耐火材料,影响安全,是个技术难题,1.5~2年需更换一次。更换的耐火材料需按危废处理,处置费用高。

湿式催化氧化:

湿式催化氧化技术是在一定温度(170~300℃)和压力(1.0~10MPa)下,在填充有专用固定催化剂的反应容器中,利用氧气(空气)将各种废水中的有机物、氨氮化合物一起处理,即将高浓度有机废水中COD(化学需氧量)、氨氮等污染物催化氧化为CO2、N2和水等,并同时脱色、除臭及杀菌消毒,从而达到净化处理废水的目的。

由于催化剂具有选择性,及污染物、有机化合物的种类和结构不同,所以选择的催化剂也不同。目前采用的催化剂主要包括过渡金属及其氧化物、复合氧化物和盐类,催化剂费用较高。

湿式催化氧化的缺陷:

1、催化剂需定期更换,更换费用非常昂贵。

2、管道易堵塞,管理复杂。

3、目前设备主要以进口设备为主,维护备品备件昂贵,供应周期较长。

4、废弃的催化剂为危废,处置费用高。

5、浓度太高时需要稀释才能进行处理。

发明内容

本发明的目的是针对已有技术中存在的缺陷,提供一种甲基丙烯酸及酯生产过程中产生的废水的处理工艺及设备。

本发明专利采用厌氧生物处理法和好氧生物处理法来处理甲基丙烯酸及酯装置生产过程产生的废水。针对本高浓度化工业废水,选厌氧生物处理法,利用厌氧微生物以降解废水中的有机污染物,使废水净化。其机理是在厌氧细菌的作用下将废水中的有机物分解,最后产生甲烷和二氧化碳等气体。厌氧处理后的已经降低了浓度的废水可采用好氧生物处理法,利用需氧微生物(主要是需氧细菌)分解废水中的有机污染物,使废水无害化,最终产物是二氧化碳、水、氮、硫酸盐和磷酸盐等稳定的无机物。废水生化法是利用微生物的代谢作用,使废水中呈溶解和胶体或小颗粒状态的有机污染物最终转化为CO2、N2和水等无害物质,以实现净化的方法。

本发明提供一种甲基丙烯酸及酯生产过程中产生的废水的处理工艺,其工艺包括以下步骤:

(1)经贮存调节槽调节废水的浓度。处理过程中产生的低浓度废水、中浓度有机废水及其它废水送至贮存调节槽的一格混合,将高浓度的有机废水分质输送到贮存调节槽另一格,均化调节水质、水量,由提升泵送至厌氧调配槽,检修碱性清洗废液由循环泵定期少量均匀地添加到贮存调节槽的另一部分高浓度废水调节罐内,与高浓度废水均匀混合以减轻对厌氧处理单元的冲击。

(2)将经过步骤(1)调质后的废水被输送到厌氧调配槽,并调配水质,经加药装置投放碱液,使调配后的废水pH值不小于5、COD(化学需氧量)浓度低于6000mg/L,满足厌氧单元进水要求的浓度。

(3)将经过步骤(2)处理后的废水被输送到厌氧反应器内进行厌氧生化处理,废水厌氧生物处理是指在无分子氧的条件下通过厌氧微生物(包括兼氧微生物)的作用,将废水中各种复杂有机物分解转化成甲烷和二氧化碳等物质的过程。在厌氧生物处理的过程中,复杂的有机化合物被分解,转化为简单、稳定的化合物,同时释放能量。其中,大部分的能量以甲烷的形式出现,这是一种可燃气体,可回收利用。同时仅少量有机物被转化而合成为新的细胞组成部分。厌氧法污泥增长率比较小,既适用于高浓度有机废水的处理,又适用于中、低浓度有机废水的处理。同时厌氧法可降解某些好氧法难以降解的有机物。废水中含有的高分子有机物的厌氧降解过程可以被分为四个阶段:水解阶段、发酵(或酸化)阶段、产乙酸阶段和产甲烷阶段。通过厌氧生化,甲基丙烯酸及酯废水中的有机物在厌氧微生物的作用下分解成为小分子有机物、甲烷、二氧化碳和水等。厌氧反应器维持厌氧单元控制维持在负荷不高于3.5kg COD/m3.d,并且维持温度在33~38℃,维持系统出水VFA(挥发酸)不高于500mg/L,碱度不小于15mmol/L,厌氧反应器产生的沼气被输送到沼气利用单元回收利用。

(4)将经过步骤(3)厌氧处理后的废水被输送到好氧生化槽,利用好氧微生物进一步将废水中的有机物降解,好氧生化采用低负荷活性污泥法,向污水中连续通入空气,好氧微生物繁殖形成以菌胶团为主的微生物群,具有很强的吸附与氧化有机物的能力,分解去除污水中的有机污染物。经好氧生化槽的沉淀槽的加药装置投放营养盐,好氧生化槽的负荷不大于0.2kgBOD/kg MLVSS.d。

(5)将经过步骤(4)处理后的废水被输送到异相催化反应器,经异相催化反应器中的加药装置分别投放硫酸亚铁、双氧水。

(6)将经过步骤(5)处理后的废水被输送到中和脱气槽处理,经中和脱气槽上的加药装置投放碱。采用异相催化工艺,可节省大量药剂,较大幅度地降低运行费用。通过异相催化氧化工艺将废水中的残留部分有机物彻底分解,降低COD(化学需氧量),提高B/C(BOD/COD,即五日生化需氧量/化学需氧量)比,催化氧化出水通过脱气(分解多余的双氧水)、中和、絮凝及沉淀,去除异相催化反应过程中产生的氢氧化铁。

(7)将经过步骤(6)处理后的废水被输送到高效絮凝沉淀槽处理,经处理后的少部分出水返回步骤(2)用于调配水质,大部分输送到下一处理单元,高效沉淀处理单元的加药装置投放PAM(聚丙烯酰胺)。

(8)将经过步骤(7)处理后的废水被输送到Bionest装置处理,填料负荷不大于为3kg COD/m3.d。生物巢Bionest生物处理技术是以“多孔性生物载体”为核心的新型生物处理系统,采用多孔性载体作为反应槽的介质,提高悬浮固体物拦截之机会,因提供广大表面积作为微生物附着、增殖的介质,可累积大量及特定族群的生物膜微生物,有助于达到去除各种污染物的目的。反应槽采用浮动床方式操作,具有高效率、高稳定性及操作简易等特点,尤其适合处理低负荷,高流量的废水处理,切合目前的环保需求。

(9)将经过步骤(8)处理后的废水被输送到过滤器处理,过滤器采用砂滤过滤,过滤处理单元的加药装置投放PAC(聚合氯化铝)所述步骤(3)中的厌氧反应器为UASB(上流式厌氧污泥床)反应器,或为IC(高效内循环)或EGSB(膨胀颗粒污泥床)反应器。

所述步骤(4)中好氧生化槽为好氧生化槽为低负荷的传统活性污泥法生化槽,或为接触氧化法生化槽、MBR(膜生物反应器)、MBBR(移动床生物膜反应器)、SBR(序批式活性污泥法)生化槽。

所述步骤(5)中的处理单元为异相催化反应器,或为传统的Fenton(芬顿)反应方式,或为臭氧氧化或臭氧+双氧水。

所述步骤(8)中的处理单元为Bionest装置(生物巢反应器简称Bionest装置)或为BAF(曝气生物滤池)处理方式,其填料负荷不大于5kgCOD/m3.d。

本发明提供一种甲基丙烯酸及酯生产过程中产生的废水的处理设备。包括:贮存调节槽、厌氧调配槽、厌氧反应器、好氧生化槽(含沉淀槽)、异相催化反应器、中和脱气槽、高效絮凝沉淀槽、生物巢反应器(简称Bionest装置)、过滤器、污泥处理装置、碱液投加装置、加药装置、提升泵、循环泵、鼓风机、沼气利用单元,其特征在于贮存调节槽出水口经管道及提升泵与厌氧调配槽进口连接,贮存调节槽分成两部分,分别收集不同浓度的甲基丙烯酸及酯和碱性清洗废液;厌氧调配槽出口经管道与厌氧处理单元内的厌氧反应器进水口连接,厌氧调配槽上设有碱液(氢氧化钠)投加装置;厌氧反应器出水口与好氧处理单元的好氧生化槽进水口经管道连接,厌氧反应器设有沼气出气口,经管道与沼气利用单元连接;好氧生化槽出水口与好氧处理单元内的沉淀槽进水口连接;沉淀槽上设有加药装置,沉淀槽内的集水槽出口经提升泵与异相催化反应器进水口连接;异相催化反应器的出水口与中和脱气槽进水口经管道连接,异相催化反应器内部装有填料,并设有两个回流口,每个回流口装有循环泵及加药装置;中和脱气槽的出水口与高效絮凝沉淀槽的进水口连接,中和脱气槽上设有加药装置,高效絮凝沉淀槽的进水端设有加药装置,高效絮凝沉淀槽出水管上设有支管,连接到厌氧调配槽,高效絮凝沉淀槽出口与Bionest装置进水口相连,高效絮凝沉淀槽的出渣口与污泥处理装置连接;Bionest装置出水口与过滤器进水口连接,过滤器上加药装置;过滤器出水口连接排放口,好氧生化槽的进气口及中和脱气槽的进气口经管道与鼓风机的出风口连接。

所述所述厌氧调配槽内设有加热盘管,碱液投加装置,pH仪、温度计,以及COD在线检测仪。

所述贮存调节槽分成两格,分别收集甲基丙烯酸及酯生产装置日常生产排放的高浓度废水,以及分质收集的碱性清洗废液,所收集的碱性清洗废液的一格设有循环泵。

所述厌氧反应器为低负荷反应器,反应器内设有三相分离器、布水器常规装置,并设有配套的pH仪、温度仪、ORP仪。

所述高效絮凝沉淀槽内设有微涡流反应器及斜管。

所述Bionest装置内设有海绵状结构多空生物填料,多空生物填料由格网支撑。

所述的甲基丙烯酸及酯生产中产生的废水的处理成套装置,其特征在于所述沼气利用单元设有净化、增压装置。

本发明的优点是通过厌氧反应器,提高高浓度有机废水处理的稳定性和效率,可以减少处理成本、维护管理更方便,比传统的焚烧炉等设备处理效率高,成本低的新型无害化处理成套装置不仅能提高污染物去除的稳定性和效率,大大减少处理成本,维护管理方便,而且还可以回收沼气等资源,具有降低污染,节省能耗,回收资源的功能。