申请日2013.05.24

公开(公告)日2013.11.06

IPC分类号B01D36/04; C02F9/04; B01D53/50; B01D53/80

摘要

本实用新型提供一种烟气脱硫装置及其石膏液脱水系统、废水处理系统、电控系统、工艺综合楼,包括石灰石浆液制备系统、烟气吸收系统、石膏浆液脱水系统、废水处理系统和电控系统。本实用新型将烟气脱硫的重要部分——以圆盘式脱水机为核心的石膏浆液脱水系统、废水处理系统和电控系统集中在一起立体布置在一栋工艺综合楼内,将烟气脱硫的其他工艺阶段紧紧围绕工艺综合楼布置在工艺综合楼周围地面上,结构紧凑,布局合理,充分利用了空间资源,节省占地面积,减小设备运行检查劳动强度,节省工程建设投资,同时大幅降低烟气脱硫装置的能耗。

权利要求书

1.一种石膏浆液脱水系统,其特征在于:所述的石膏浆液脱水系统包括石膏旋流器(3)、圆盘式脱水机(4)和石膏储存仓(6);所述的石膏旋流器(3)、圆盘式脱水机(4)、石膏储存仓(6)在空间上自上而下垂直地立体布置,石膏旋流器(3)位于最顶端,圆盘式脱水机(4)位于中间位置,石膏储存仓(6)位于最底端;石膏浆液经石膏旋流器(3)分离后靠自重力流至圆盘式脱水机(4)进行脱水;石膏储存仓(6)位于圆盘式脱水机(4)下方,脱水后的石膏靠自重力落入石膏储存仓(6);石膏储存仓(6)下部留有石膏输送车外运通道,外运通道位于地面上,石膏储存仓(6)内收集的石膏靠自重力落入石膏输送车被运出。

2.根据权利要求1所述的石膏浆液脱水系统,其特征在于:所述的圆盘式脱水机(4)包括机架、浆料槽、一个或多个圆盘片、过滤板(13)、真空系统和位于卸料区的卸料装置,所述的圆盘片可转动;浆料槽固定在机架上,圆盘片通过轴承安装在浆料槽槽体上,石膏浆液位于浆料槽中,卸料装置安装于圆盘式脱水机的卸料区槽体(15)上;所述的圆盘式脱水机的过滤板(13)连接真空系统,安装在圆盘片上;所述的过滤板(13)随圆盘片转动过程中经过石膏浆液时吸附上含水石膏,过滤板(13)在脱离石膏浆液后的随后过程中使含水石膏脱水成为固体石膏;脱水后的固体石膏粘附在圆盘式脱水机的过滤板(13)上,在卸料区通过卸料装置与圆盘式脱水机的过滤板(13)进行物理分离。

3.根据权利要求2所述的石膏浆液脱水系统,其特征在于:所述的卸料装置是刮刀系统(14);所述的刮刀系统(14)安装于圆盘式脱水机的卸料区槽体(15)上,所述的刮刀系统(14)靠近圆盘式脱水机的过滤板(13),所述的圆盘式脱水机的卸料区槽体(15)平行于圆盘式脱水机的过滤板(13);所述的刮刀系统(14)包含刮刀(17)和刀体支撑架(18),刮刀(17)与刀体支撑架(18)通过含有弹性构件的夹紧装置形成有夹角的连接,所述的夹角为α;所述的刀体支撑架(18)与圆盘式脱水机的卸料区槽体(15)通过支撑装置形成有夹角的连接,所述的支撑装置与圆盘式脱水机的卸料区槽体(15)的夹角为β;所述的刮刀(17)与圆盘式脱水机的过滤板(13)之间形成导向角γ,所述的导向角γ为夹角α和夹角β之和;所述的刮刀(17)与圆盘式脱水机的过滤板(13)的靠近端设置刀体软体夹层(16)。

4.根据权利要求3所述的石膏浆液脱水系统,其特征在于:所述的刮刀(17)与刀体支撑架(18)之间的夹角α为0~5度;所述的支撑装置与圆盘式脱水机的卸料区槽体(15)之间的夹角β为0~10度;所述的刮刀(17)与圆盘式脱水机的过滤板(13)之间的导向角γ为0~15度;所述的支撑装置采用双向紧固方式的支撑装置;所述的双向紧固方式的支撑装置是弹性支架(19);所述的含有弹性构件的夹紧装置包含调节螺母和弹片(20)。

5.一种废水处理系统,其特征在于:所述的废水处理系统用于处理权利要求1至4任一项所述的石膏浆液脱水系统分离出的石膏浆液中的水份,所述的废水处理系统包括废水间及加药装置(11)和废水澄清池(5);废水间及加药装置(11),废水澄清池(5)在空间上自上而下垂直地立体布置;废水间及加药装置(11)位于最顶端,废水澄清池(5)位于最底端;废水间及加药装置(11)位于圆盘式脱水机(4)下方,石膏浆液的水份被充分分离后靠自重力通过管路流入废水间及加药装置(11),然后进入废水澄清池(5)。

6.一种电控系统,其特征在于:所述的电控系统为权利要求1至4任一项所述的石膏浆液脱水系统和权利要求5所述的废水处理系统提供自动化控制支持及动力电源,所述的电控系统包括高压配电室(10)、电缆夹层(9)、低压配电室(8)、电子设备间及工程师站(7);所述的高压配电室(10)、电缆夹层(9)、低压配电室(8)、电子设备间及工程师站(7)在空间上从下而上垂直地立体布置。

7.一种工艺综合楼,其特征在于:所述的工艺综合楼用于布置权利要求1至4任一项所述的石膏浆液脱水系统、权利要求5所述的废水处理系统和权利要求6所述的电控系统,所述的工艺综合楼作为一个整体,包括工艺综合楼主楼(30),工艺综合楼第一辅楼(31)和工艺综合楼第二辅楼(32);所述的工艺综合楼第一辅楼(31)和工艺综合楼第二辅楼(32)紧邻工艺综合楼主楼(30);权利要求1至4任一项所述的石膏浆液脱水系统中的石膏旋流器(3)、圆盘式脱水机(4)、石膏储存仓(6)自上而下垂直地立体布置,位于工艺综合楼主楼(30)内;石膏旋流器(3)设置在工艺综合楼主楼(30)顶层,圆盘式脱水机(4)位于石膏旋流器(3)下方,石膏浆液经石膏旋流器(3)分离后靠自重力流至圆盘式脱水机(4)进行脱水;石膏储存仓(6)位于圆盘式脱水机(4)下方,脱水后的石膏靠自重力落入石膏储存仓(6),石膏储存仓(6)下部留有石膏输送车外运通道,外运通道位于地面上,石膏储存仓(6)内收集的石膏靠自重力落入石膏输送车被运出;权利要求5所述的废水处理系统中的废水间及加药装置(11),废水澄清池(5)自上而下垂直地立体布置在工艺综合楼第二辅楼(32)内,所述的工艺综合楼第二辅楼(32)紧邻石膏储存仓(6);废水间及加药装置(11)位于圆盘式脱水机(4)下方,石膏浆液的水份被充分分离后靠自重力通过管路流入废水间及加药装置(11),然后进入废水澄清池(5),废水澄清池(5)置于地面上;权利要求6所述的电控系统中的高压配电室(10)、电缆夹层(9)、低压配电室(8)、电子设备间及工程师站(7)从地上一层起,依次从下而上垂直地立体布置在工艺综合楼第一辅楼(31)内,工艺综合楼第一辅楼(31)紧邻石膏储存仓(6)。

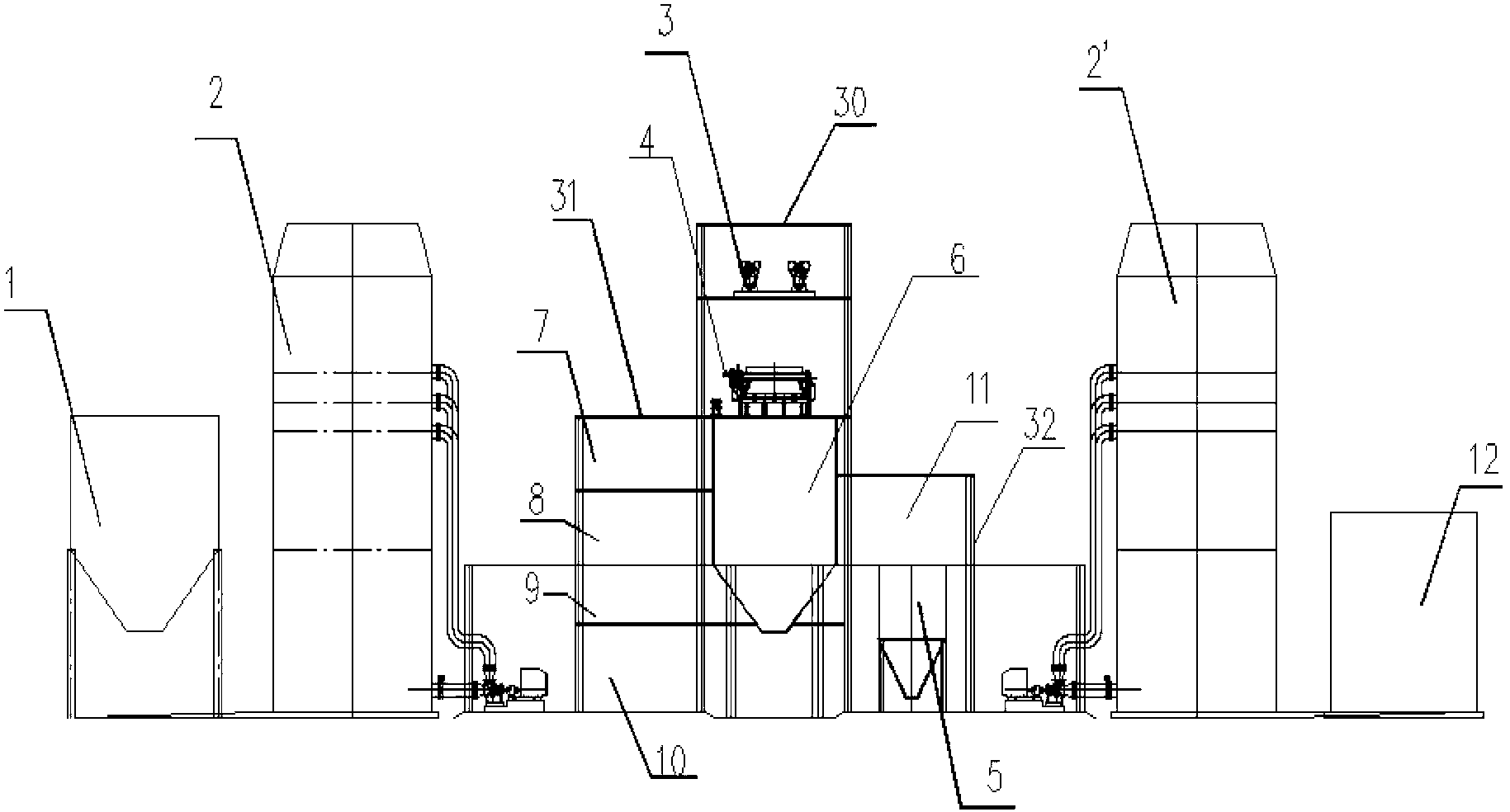

8.一种烟气脱硫装置,其特征在于:所述的烟气脱硫装置包括石灰石浆液制备系统、烟气吸收系统、权利要求1至4任一项所述的石膏浆液脱水系统、权利要求5所述的废水处理系统和权利要求6所述的电控系统,立体地布置在权利要求7所述的工艺综合楼内及其周围地面上;所述的石灰石浆液制备系统包括石灰石粉仓(1)、石灰石浆液制备箱和石灰石浆液输送泵;所述的烟气吸收系统包括吸收塔循环泵、氧化风机、吸收塔、石膏浆液排出泵和事故浆液箱(12);所述的石灰石粉仓(1)布置于地上一层,石灰石粉直接进入石灰石粉仓(1),石灰石粉仓(1)底部与石灰石浆液制备箱连接;吸收塔包括1号吸收塔(2)和2号吸收塔(2’),1号吸收塔(2)、2号吸收塔(2’)露天对称布置,置于地面上;石灰石浆液制备箱通过石灰石浆液输送泵和1号吸收塔(2)及2号吸收塔(2’)相连接;2号吸收塔(2’)旁边设置事故浆液箱(12),事故浆液箱(12)分别与1号吸收塔(2)和2号吸收塔(2’)相连接;1号吸收塔(2)和2号吸收塔(2’)均设置吸收塔循环泵、氧化风机;权利要求7所述的工艺综合楼作为一个整体,包括工艺综合楼主楼(30),工艺综合楼第一辅楼(31)和工艺综合楼第二辅楼(32);工艺综合楼第一辅楼(31)和工艺综合楼第二辅楼(32)紧邻工艺综合楼主楼(30);工艺综合楼设置在1号吸收塔(2)、2号吸收塔(2’)中间,工艺综合楼、1号吸收塔(2)、2号吸收塔(2’)三者在一条直线上;工艺综合楼与1号吸收塔(2)、2号吸收塔(2’)之间对称布置吸收塔循环泵、石膏浆液排出泵;权利要求1至4任一项所述的石膏浆液脱水系统中的石膏旋流器(3),圆盘式脱水机(4)、石膏储存仓(6)自上而下垂直地立体布置,位于工艺综合楼主楼(30)内;石膏旋流器(3)设置在工艺综合楼主楼(30)顶层,通过石膏浆液排出泵和1号吸收塔(2)、2号吸收塔(2’)连接;圆盘式脱水机(4)位于石膏旋流器(3)下方,石膏浆液经石膏旋流器(3)分离后靠自重力流至圆盘式脱水机(4)进行脱水;石膏储存仓(6)位于圆盘式脱水机(4)下方,脱水后的石膏靠自重力落入石膏储存仓(6),石膏储存仓(6)下部留有石膏输送车外运通道,外运通道位于地面上,石膏储存仓(6)内收集的石膏靠自重力落入石膏输送车被运出;权利要求5所述的废水处理系统中的废水间及加药装置(11),废水澄清池(5)自上而下垂直地立体布置在工艺综合楼第二辅楼(32)内,工艺综合楼第二辅楼(32)紧邻石膏储存仓(6),位于2号吸收塔(2’)的一侧;废水间及加药装置(11)位于圆盘式脱水机(4)下方,石膏浆液的水份被充分分离后靠自重力通过管路流入废水间及加药装置(11),然后进入废水澄清池(5),废水澄清池(5)置于地面上;权利要求6所述的电控系统中的高压配电室(10)、电缆夹层(9)、低压配电室(8)、电子设备间及工程师站(7)从地上一层起,依次从下而上垂直地立体布置在工艺综合楼第一辅楼(31)内,工艺综合楼第一辅楼(31)紧邻石膏储存仓(6),位于1号吸收塔(2)的一侧。

9.根据权利要求8所述的烟气脱硫装置,其特征在于:所述的石灰石粉仓(1)基础标高为0m;圆盘式脱水机(4)顶面标高为28m;石膏旋流器(3)顶面标高为33m;电子设备间及工程师站(7)顶面标高为20m;废水间及加药装置(11)顶面标高为16m;废水澄清池(5)标高为 0m;石膏储存仓(6)底部标高为6m;氧化风机标高为0m;低压配电室(8)标高为10m。

说明书

一种烟气脱硫装置及其石膏浆液脱水系统、废水处理系统、电控系统、工艺综合楼

技术领域

本实用新型涉及湿法烟气脱硫技术领域,具体涉及一种烟气脱硫装置和脱硫方法。

背景技术

目前火电发电量约占总发电量的80%以上,火电行业二氧化硫排放量约占到排放总量的40%以上,控制火电二氧化硫排放量对要求越发严格的节能环保有重大意义。石灰石-石膏湿法烟气脱硫(WFGD)工艺是目前火电厂脱硫的主要工艺。湿法烟气脱硫工艺通过在吸收塔内将二氧化硫同石灰石浆液进行脱硫反应生成脱硫副产物石膏浆液,然后通过石膏脱水系统把石膏浆液中的多余水分去掉制成较低含水量的石膏进行贮运使用。石膏脱水系统作为湿法烟气脱硫技术的重要构成部分,在系统运行中扮演着举足轻重的角色。目前湿法烟气脱硫工艺中,脱水系统采用传统设备配置,一般设置真空皮带脱水机作为脱硫副产物的处理装置。真空皮带脱水机能耗高,运营费用高,真空皮带脱水机装置及工艺布置采用平面布局,大量占用厂区土地,场地空间利用率极低;占地面积的增大造成工程建设投资高,设备运行检查劳动强度大。

实用新型内容

本实用新型所要解决的技术问题是提供一种烟气脱硫装置及脱硫方法,克服传统烟气脱硫装置中厂区占地面积大,空间利用率低、工程建设投资高,设备运行检查劳动强度大的缺点,同时大幅降低烟气脱硫装置的能耗。

本实用新型解决上述问题的技术方案为:一种石膏浆液脱水系统,包括石膏旋流器、圆盘式脱水机和石膏储存仓;所述的石膏旋流器、圆盘式脱水机、石膏储存仓在空间上自上而下垂直地立体布置,石膏旋流器位于最顶端,圆盘式脱水机位于中间位置,石膏储存仓位于最底端;石膏浆液经石膏旋流器分离后靠自重力流至圆盘式脱水机进行脱水;石膏储存仓位于圆盘式脱水机下方,脱水后的石膏靠自重力落入石膏储存仓;石膏储存仓下部留有石膏输送车外运通道,外运通道位于地面上,石膏储存仓内收集的石膏靠自重力落入石膏输送车被运出。所述的圆盘式脱水机是应用于火电厂湿法烟气脱硫系统的一种新型石膏脱水装置,将石膏脱水分离的工艺由平面布置改变为转动的立体空间的布置,占地面积小,节约能耗,体积小,效率高。圆盘式脱水机的石膏落料部位集中,石膏可垂直落入石膏储存仓。圆盘式脱水机的结构和工艺特点可以使得以圆盘式脱水机为核心的石膏浆液脱水系统及相关的 其他系统采用更加简单、空间利用率更高的工艺布置。将属于石膏浆液脱水系统的石膏旋流器、圆盘式脱水机和石膏储存仓及石膏输送车外运通道在空间上自上而下垂直地立体布置,可以最大程度实现工艺装置的上下空间共用,用同一块地面上的空间布置所有的工艺装置。相对于传统的带式机脱水系统,这种布置工艺流程简单清晰,可以最大限度的减少各个工艺环节间的管路连接,缩短工艺路径,最大程度利用立体空间,节省占地面积,节省能耗。传统带式机脱水系统属于平面布置,工艺复杂,设备多,占地面积大,很多工艺装置的布置无法实现上下空间的共用。由于传统带式机的结构和工艺局限,传统带式机的石膏浆液脱水系统,包括石膏旋流器、脱水机、石膏储存仓、石膏外送通道等主要工艺环节不能从整体上实现上下垂直的立体式布局,无法实现上下空间的共用,就需要占用更多的地面面积去展开布置,工艺环节间的连接更复杂,工艺路径更长,占地面积大,投资大,运行更耗能。

进一步地,所述的圆盘式脱水机包括机架、浆料槽、一个或多个圆盘片、过滤板、真空系统和位于卸料区的卸料装置,所述的圆盘片可转动;浆料槽固定在机架上,转动的圆盘片通过轴承安装在浆料槽槽体上,石膏浆液位于浆料槽中,卸料装置安装于圆盘式脱水机的卸料区槽体上;所述的圆盘式脱水机的过滤板连接真空系统,安装在圆盘片上,过滤板随圆盘片转动过程中经过石膏浆液时在毛细作用下结合真空压力吸附上含水石膏,过滤板在脱离石膏浆液后的随后过程中在高真空压力下使含水石膏脱水成为固体石膏;脱水后的固体石膏粘附在圆盘式脱水机的过滤板上,在卸料区通过卸料装置与圆盘式脱水机的过滤板进行物理分离。

进一步地,所述的卸料装置是刮刀系统;所述的刮刀系统安装于圆盘式脱水机的卸料区槽体上,所述的刮刀系统靠近圆盘式脱水机的过滤板,所述的圆盘式脱水机的卸料区槽体平行于圆盘式脱水机的过滤板;所述的刮刀系统包含刮刀和刀体支撑架,刮刀与刀体支撑架通过含有弹性构件的夹紧装置形成有夹角的连接,所述的夹角为α;所述的刀体支撑架与圆盘式脱水机的卸料区槽体通过支撑装置形成有夹角的连接,所述的支撑装置与圆盘式脱水机的卸料区槽体的夹角为β;所述的刮刀与圆盘式脱水机的过滤板之间形成导向角γ,所述的导向角γ为夹角α和夹角β之和;所述的刮刀与圆盘式脱水机的过滤板的靠近端设置刀体软体夹层。

进一步地,所述的刮刀与刀体支撑架之间的夹角α为0~5度;所述的支撑装置与圆盘式脱水机的卸料区槽体之间的夹角β为0~10度;所述的刮刀与圆盘式脱水 机的过滤板之间的导向角γ为0~15度;所述的支撑装置采用双向紧固方式的支撑装置;所述的双向紧固方式的支撑装置是弹性支架;所述的含有弹性构件的夹紧装置包含调节螺母和弹片。所述的 圆盘式脱水机是带有所述刮刀系统的圆盘式脱水机。

进一步地,本实用新型提供一种废水处理系统,用于处理所述的石膏浆液脱水系统分离出的石膏浆液中的水份,所述的废水处理系统包括废水间及加药装置和废水澄清池;废水间及加药装置,废水澄清池在空间上自上而下垂直地立体布置;废水间及加药装置位于最顶端,废水澄清池位于最底端;废水间及加药装置位于圆盘式脱水机下方,石膏浆液的水份被充分分离后靠自重力通过管路流入废水间及加药装置,然后进入废水澄清池。由于石膏浆液脱水系统在空间上自上而下垂直地立体布置,废水处理系统的布置结合工艺特点可以配合石膏浆液脱水系统的布置做同样的自上而下垂直地立体布置,最大程度实现工艺装置的上下空间共用,最大限度的减少各个工艺环节间的管路连接,缩短工艺路径,最大程度利用立体空间,节省占地面积,节省能耗。

进一步地,本实用新型提供一种电控系统,所述的电控系统为所述的石膏浆液脱水系统和所述的废水处理系统提供自动化控制支持及动力电源,所述的电控系统包括高压配电室、电缆夹层、低压配电室、电子设备间及工程师站;高压配电室、电缆夹层、低压配电室、电子设备间及工程师站在空间上从下而上垂直地立体布置。由于石膏浆液脱水系统和废水处理系统在空间上自上而下垂直地立体布置,电控系统的布置结合工艺特点可以配合石膏浆液脱水系统和废水处理系统的布置做同样的垂直立体布置,最大程度实现工艺装置的上下空间共用,最大程度利用立体空间,节省占地面积。

进一步地,本实用新型提供一种工艺综合楼,所述的工艺综合楼用于布置所述的石膏浆液脱水系统、所述的废水处理系统和所述的电控系统,所述的工艺综合楼作为一个整体,包括工艺综合楼主楼,工艺综合楼第一辅楼和工艺综合楼第二辅楼;工艺综合楼第一辅楼和工艺综合楼第二辅楼紧邻工艺综合楼主楼;所述的石膏浆液脱水系统中的石膏旋流器、圆盘式脱水机、石膏储存仓自上而下垂直地立体布置,位于工艺综合楼主楼内;石膏旋流器设置在工艺综合楼主楼顶层,圆盘式脱水机位于石膏旋流器下方,石膏浆液经石膏旋流器分离后靠自重力流至圆盘式脱水机进行脱水;石膏储存仓位于圆盘式脱水机下方,脱水后的石膏靠自重力落入石膏储存仓,石膏储存仓下部留有石膏输送车外运通道,外运通道位于地面上,石膏储存仓内收集的石膏靠自重力落入石膏输送车被运出;所述的废水处理系统中的废水间及加药装置,废水澄清池自上而下立体布置在工艺综合楼第二辅楼内,工艺综合楼第二辅楼紧邻石膏储存仓;废水间及加药装置位于圆盘式脱水机下方,石膏浆液的水份被充分分离后靠自重力通过管路流入废水间及加药装置,然后进入废水澄清池,废水澄清池置于地面上;所述的电控系统中的高压配电室、电缆夹层、低压配电室、电子设备间及工程师站从地 上一层起,依次从下而上垂直地立体布置在工艺综合楼第一辅楼内,工艺综合楼第一辅楼紧邻石膏储存仓。

传统带式机脱水系统属于平面布置,工艺复杂,设备多。由于其结构和工艺局限,很多工艺装置的布置无法实现上下空间的共用,就需要占用更多的地面面积去展开布置,造成占地面积大。圆盘式脱水机是应用于火电厂湿法烟气脱硫系统的一种新型石膏脱水装置,将石膏脱水分离的工艺由平面布置改变为转动的立体空间的布置,占地面积小,节约能耗,体积小,效率高。圆盘式脱水机的石膏落料部位集中,石膏可垂直落入石膏储存仓。圆盘式脱水机的结构和工艺特点可以使得以圆盘式脱水机为核心的石膏浆液脱水系统及相关的其他系统采用更加简单、空间利用率更高的工艺布置。由此将属于石膏浆液脱水系统的石膏旋流器、圆盘式脱水机和石膏储存仓及石膏输送车外运通道在空间上自上而下垂直地立体布置,实现工艺装置的上下空间共用,最大限度的减少各个工艺环节间的管路连接,缩短工艺路径,最大程度利用立体空间,节省占地面积,节省能耗;将属于废水处理系统的废水间及加药装置,废水澄清池在空间上自上而下垂直地立体布置,实现工艺装置的上下空间共用,最大限度的减少各个工艺环节间的管路连接,缩短工艺路径,最大程度利用立体空间,节省占地面积,节省能耗;将属于电控系统的高压配电室、电缆夹层、低压配电室、电子设备间及工程师站在空间上从下而上垂直地立体布置,实现工艺装置的上下空间共用,最大程度利用立体空间,节省占地面积。石膏浆液脱水系统,电控系统,废水处理系统的实际布置通过一种工艺综合楼实现。石膏浆液脱水系统垂直地立体布置于工艺综合楼主楼,可以使得工艺综合楼主楼占地面积最少;电控系统垂直地立体布置于工艺综合楼第一辅楼,可以使得工艺综合楼第一辅楼占地面积最少;废水处理系统垂直地立体布置于工艺综合楼第二辅楼,可以使得工艺综合楼第二辅楼占地面积最少。由工艺综合楼主楼,工艺综合楼第一辅楼和工艺综合楼第二辅楼组成的一个整体--工艺综合楼,占地面积最少,克服了传统方法平面布置带来的占地面积大的缺点。工艺综合楼同时实现了集中布置,方便系统间的工艺配合,最大限度的减少各个工艺环节间的管路连接,减少了多余的工艺环节,减少了由于物料运输带来的多余能耗,缩短工艺路径,节省能耗。

进一步地,本实用新型提供一种烟气脱硫装置,所述的烟气脱硫装置包括石灰石浆液制备系统、烟气吸收系统、所述的石膏浆液脱水系统、所述的废水处理系统和所述的电控系统,立体地布置在所述的工艺综合楼内及其周围地面上;石灰石浆液制备系统包括石灰石粉仓、石灰石浆液制备箱和石灰石浆液输送泵;烟气吸收系统包括吸收塔循环泵、氧化风机、吸收塔、石膏浆液排出泵和事故浆液箱;石膏浆液脱水系统包括石膏旋流器、圆盘式脱 水机和石膏储存仓;废水处理系统包括废水间及加药装置和废水澄清池;电控系统包括电子设备间及工程师站、低压配电室、电缆夹层和高压配电室;石灰石粉仓布置于地上一层,石灰石粉直接进入石灰石粉仓,石灰石粉仓底部与石灰石浆液制备箱连接;吸收塔包括1号吸收塔、2号吸收塔,1号吸收塔、2号吸收塔露天对称布置,置于地面上;石灰石浆液制备箱通过石灰石浆液输送泵和1号吸收塔及2号吸收塔相连接;2号吸收塔旁边设置事故浆液箱,事故浆液箱分别与1号吸收塔和2号吸收塔相连接;1号吸收塔和2号吸收塔均设置吸收塔循环泵、氧化风机;工艺综合楼作为一个整体,包括工艺综合楼主楼,工艺综合楼第一辅楼和工艺综合楼第二辅楼;工艺综合楼第一辅楼和工艺综合楼第二辅楼紧邻工艺综合楼主楼;工艺综合楼设置在1号吸收塔、2号吸收塔中间,工艺综合楼、1号吸收塔、2号吸收塔三者在一条直线上,工艺综合楼与1号吸收塔、2号吸收塔之间对称布置吸收塔循环泵、石膏浆液排出泵;所述的石膏浆液脱水系统中的石膏旋流器,圆盘式脱水机、石膏储存仓自上而下垂直地立体布置,位于工艺综合楼主楼内;石膏旋流器设置在工艺综合楼主楼顶层,通过石膏浆液排出泵和1号吸收塔、2号吸收塔连接;圆盘式脱水机位于石膏旋流器下方,石膏浆液经石膏旋流器分离后靠自重力流至圆盘式脱水机进行脱水;石膏储存仓位于圆盘式脱水机下方,脱水后的石膏靠自重力落入石膏储存仓,石膏储存仓下部留有石膏输送车外运通道,外运通道位于地面上,石膏储存仓内收集的石膏靠自重力落入石膏输送车被运出;所述的废水处理系统中的废水间及加药装置,废水澄清池自上而下垂直地立体布置在工艺综合楼第二辅楼内,工艺综合楼第二辅楼紧邻石膏储存仓,位于2号吸收塔的一侧;废水间及加药装置位于圆盘式脱水机下方,石膏浆液的水份被充分分离后靠自重力通过管路流入废水间及加药装置,然后进入废水澄清池,废水澄清池置于地面上;所述的电控系统中的高压配电室、电缆夹层、低压配电室、电子设备间及工程师站从地上一层起,依次从下而上垂直地立体布置在工艺综合楼第一辅楼内,工艺综合楼第一辅楼紧邻石膏储存仓,位于1号吸收塔的一侧。

整个烟气脱硫装置以工艺综合楼为中心,将烟气脱硫的工艺阶段布置在工艺综合楼内及其周围地面上,将工艺综合楼和吸收塔布置在一条直线上,最大程度减少占地面积,使工作区域集中,大量节省了建筑用地,降低了工程建设投资,生产运行过程中减少了人员巡检设备的区域,降低了劳动强度。

进一步地,所述的烟气脱硫装置中,所述的石灰石粉仓基础标高为0m;圆盘式脱水机顶面标高为28m;石膏旋流器顶面标高为33m;电子设备间及工程师站顶面标高为20m;废水间及加药装置顶面标高为16m;废水澄清池标高为0m;石膏储存仓底部标高为6m; 氧化风机标高为0m;低压配电室标高为10m。

进一步地,本实用新型还提供一种烟气脱硫装置的脱硫方法,包括如下步骤:石灰石粉直接进入石灰石粉仓,石灰石粉经加水配置在石灰石浆液制备箱内制成石灰石浆液,通过石灰石浆液输送泵输送到1号吸收塔、2号吸收塔;石灰石浆液通过吸收塔循环泵喷淋,与1号吸收塔、2号吸收塔内含硫锅炉烟气进行脱硫反应后生成石膏浆液,氧化风机用于往吸收塔内送风,使脱硫反应得以充分进行;事故浆液箱用于事故情况下石膏浆液的存放;脱硫反应后生成的石膏浆液被石膏浆液排出泵送至工艺综合楼顶部的石膏旋流器,经旋流分离后靠自重力流至圆盘式脱水机进行脱水,脱水后的石膏直接经圆盘式脱水机卸料区靠自重力落入石膏储存仓储存;石膏存储仓收集石膏后,通过石膏输送车外运通道将石膏运出场地;石膏浆液的水份被充分分离后,通过管道靠自重力通过管路流入废水间及加药装置,然后进入废水澄清池中。

本实用新型将烟气脱硫的重要组成部分——以圆盘式脱水机为核心的石膏浆液脱水系统、废水处理系统和电控系统集中在一起立体布置在一栋工艺综合楼内,实现工艺综合楼占地面积最少。单独对每个系统而言,石膏浆液脱水系统,废水处理系统,电控系统分别上下垂直地立体布置于工艺综合楼不同的功能区域,最大程度实现工艺装置的上下空间共用,实现每个系统的实际布置楼层占地面积最少。本实用新型将烟气脱硫的其他工艺阶段以工艺综合楼为中心布置在工艺综合楼周围的地面上,将工艺综合楼和吸收塔布置在一条直线上,最大程度减少占地面积,使工作区域集中。本实用新型还取消了传统带式机脱水系统中的石料破碎装置、石灰石磨制装置、废水旋流器分离装置、烟气增压装置。本实用新型与烟气脱硫传统工艺流程相比,最大程度地利用立体空间布置,减少占地面积,使工作区域集中,大量节省了建筑用地,能节省约2/3的占地空间,降低了工程建设投资;生产运行过程中减少了人员巡检设备的区域,降低了劳动强度;最大限度的减少各个工艺环节间的管路连接,缩短工艺路径,减少了多余的工艺环节,能耗大幅度降低。