申请日2012.05.25

公开(公告)日2012.09.19

IPC分类号C01G49/14; C01B25/22

摘要

本发明公开了一种利用钛白废酸和含氟废水的混合物预处理磷矿的方法,它是将钛白废酸收集到废酸贮槽中,控制钛白废酸中硫酸浓度为20-30%,硫酸亚铁的浓度为10-14%,然后将含氟废水与钛白废酸按4-10:1的质量比混合得到酸性溶液,将酸性溶液与磷矿进行反应得到反应料浆,将所得反应浆料进行固液分离,分离所得固相即为预处理后的磷矿。本发明在达到脱镁率高,磷损失率低的条件下,解决了钛白废酸和含氟废水的后期处理问题,降低了处理成本,同时也解决了酸性废水在预处理磷矿过程中酸浓度波动对预处理PH值的影响,它适用于不同规模的湿法磷酸生产,生产效率高,运行成本低,经济实用。

权利要求书

1.一种利用钛白废酸和含氟废水的混合物预处理磷矿的方法,包括将酸性溶液与固含量为75%以上的磷矿粉在反应槽中进行反应得到反应料浆,将反应料浆进行固液分离的工艺步骤,其特征在于:所述的酸性溶液由以下工艺步骤制得:

(1)将硫酸法钛白粉生产过程中的钛白废酸收集到废酸贮槽中,控制钛白废酸的硫酸质量百分含量为20-30%,硫酸亚铁的质量百分含量为10-14%;

(2)将含氟废水与钛白废酸按4-10:1的质量比混合得到酸性溶液。

2.根据权利要求1所述的一种利用钛白废酸和含氟废水的混合物预处理磷矿的方法,其特征在于:步骤(2)所述含氟废水为湿法磷酸的副产物,氟含量为1-5g/l。

说明书

一种利用钛白废酸和含氟废水的混合物预处理磷矿的方法

技术领域

本发明公开了一种利用硫酸法钛白粉生产过程中的钛白废酸和湿法磷酸生产的副产物含氟废水对湿法磷酸的磷矿进行预处理的方法,涉及钛化工的废酸处理、湿法磷酸的含氟废水处理和磷化工中磷矿净化一体化技术,属于钛化工和磷化工产业的副废循环综合利用技术领域。

背景技术

我国钛白企业绝大部分的生产方法为硫酸法,它是将钛精矿与浓硫酸进行酸解反应生成中间体硫酸氧钛,硫酸氧钛水解成偏钛酸和硫酸,偏钛酸再经水洗、煅烧、粉碎等工艺得到钛白粉产品。每生产1吨钛白粉会产生5-6吨的废硫酸即钛白废酸(含硫酸20%-30%,硫酸亚铁10-14%),并在后续的水洗偏钛酸工序中,会产生16-25吨的酸性废水(含硫酸2-5%,硫酸亚铁0.3-0.5%)。

对20-30%钛白废酸回收处理有很多专利技术及相关报道,例如专利CN1966400A通过扩散渗析的方式,得到低硫酸亚铁含量的稀硫酸,再用于钢铁表面处理等;专利CN1330562C通过烟气和蒸汽二级浓缩方式对废酸进行浓缩到硫酸55-60%后,回用于钛白酸解工段。专利CN1171777C和CN101049915分别利用气液分离型非挥发性溶液浓缩装置和转窑尾气热量对20%左右的稀酸进行浓缩回收利用。钛白废酸的利用还有用于其它行业,如生产硫酸亚铁、制备人造金红石、活性白土、锰盐、硫酸亚铁镁、硫酸锌等产品。专利CN1274590C采用钛白废酸除硫酸亚铁后和磷矿粉反应制取普钙。专利CN101871045B采用钛白废酸生产金属锌。但钛白废酸用于磷矿净化处理还未见相关报道。

对于钛白废酸的处理,目前较常用的是回用于钛白酸解工段,它需浓缩到一定程度才能完全解决废酸的回用问题,此外钛白废酸的浓缩的费用较高,基本与新鲜浓硫酸相当。钛白废酸回用比例高时,硫酸氧钛中的杂质如钒,铬、锰等在钛液中逐渐富集,给成品钛白粉的质量造成一定影响,不利于生产高档钛白粉产品。

磷肥和磷酸盐行业通常先将磷矿用硫酸酸解制取湿法磷酸(装置俗称萃取槽),然后将湿法磷酸加工成各种产品。磷矿在酸解过程与硫酸反应生成硫酸钙、磷酸和氢氟酸。

反应生成的HF部分与磷矿中的硅反应生成SiF4逸出,通过磷化工萃取槽的尾气系统用水喷淋后,变成HF和SiF4的水溶液。此水溶液简称为含氟废水,含氟废水中氟含量1-5g/l。

对于含氟废水的处理一般情况下,是采用两段中和压滤方式进行处理,并添加定量铁、铝盐等助剂,其可以使氟含量达到10mg/l。关于磷化工含氟废水的处理,在现有湿法磷酸工艺条件下,一般是返回到萃取料浆的过滤系统作为洗涤用水。1.含氟废水直接作为洗水的工艺,其与磷酸中的K、Na、Ca等离子生成细小的氟硅酸盐和氟化钙沉淀,堵塞滤布,导致过滤能力下降,滤布结垢加剧,清洗周期缩短。2.含氟废水单独中和,清液返回磷化工工艺。可避免对过滤系统的影响,但需新增中和和压滤装置,含氟废水采用石灰乳等碱性含钙物质中和含氟废水,生成氟化钙或氟硅酸钙沉淀,其泥渣沉降速度慢,过滤分离后滤饼持液量高,操作环境恶劣。3.含氟废水不单独处理,将含氟废水与定量钛白酸性废水直接混合后中和,因含氟废水氟含量较高,一次中和压滤,不能有效地保证氟的达标排放,将含氟废水与酸性废水按1:10比例混合后中和,也不能使排放水中的氟含量达到10mg/l以下。

四川龙蟒钛业股份有限公司于2009年12月31日申请的专利CN101759166B,公开了一种利用钛白生产过程中的酸性废水预处理磷矿的方法,它是将酸性废水(控制硫酸质量百分含量为2-5%,总铁质量百分含量为0.3-0.5%)与固含量为75%以上的磷矿粉在反应槽中进行反应得到反应料浆,将反应料浆进行固液分离,分离所得固相即为预处理后的磷矿,使用该方法处理磷矿磷损失率极低,脱镁率高,能有效地解决磷矿镁含量高,影响湿法磷酸生产的问题,并降低了酸性废水的中和费用。但是酸性废水来源于水解料浆洗涤过程中的洗水,前期酸浓度和铁含量较高,后期较低,整个过程中,酸性废水的浓度波动较大,从最初的近20%的硫酸浓度,到结束时的0.4%,硫酸浓度波动极大。在磷矿预处理过程中,酸浓度波动会造成预处理过程中的PH值发生较大变化,当酸浓度突然升高时,会造成磷矿中的磷分解,影响磷收率,增加污水站水处理的环保压力。要想稳定磷矿预处理过程的PH值,一般有两种方法:一种是用极大的储槽来缓冲酸性废水,一般情况下,需6-8小时的流量的储槽才能有效地调控酸性废水的水质。1吨钛白粉,产生酸性废水的量为40m3,钛白粉每小时产量按20吨计算,则需4800m3的储槽,其工程造价较高。另一种是在线的控制设备,通过随时监控预处理过程中的PH变化情况,来调节酸性废水的流量。由于在线PH计在预处理料浆中使用寿命较短且相关的自动控制设备价格较高,故一般在工业应用中使用极少。

同时对一定产能的钛白粉而言,排出的钛白废酸和酸性废水中的硫酸量是一定的。酸性废水预处理磷矿,当磷矿的质量和酸性废水浓度一定时,能处理的磷矿量就确定了。当湿法磷酸的生产规模较大时,酸性废水量不足以满足磷矿预处理要求时,处理后磷矿中的镁含量较高,脱镁率较低,磷矿的脱镁率达不到预期目标,给湿法磷酸的生产带来负面影响。

发明内容

本发明的目的就在于针对现有技术的不足,提供一种利用硫酸法钛白粉生产过程中产生的钛白废酸和湿法磷酸中的含氟废水对磷矿进行预处理的方法,该预处理方法在达到脱镁率高,磷损失率低的条件下,解决了钛白废酸和含氟废水的后期处理问题,降低了钛白废酸和含氟废水的处理成本,同时也解决了酸性废水在预处理磷矿过程中酸浓度波动对预处理PH值的影响,它适用于不同规模的湿法磷酸生产,生产效率高,运行成本低,经济实用。

为了实现上述目的,本发明采用的技术方案是这样的:一种利用钛白废酸和含氟废水的混合物预处理磷矿的方法,包括将酸性溶液与固含量为75%以上的磷矿粉在反应槽中进行反应得到反应料浆,将反应料浆进行固液分离的工艺步骤,其特征在于:所述的酸性溶液由以下工艺步骤制得:

(1)将硫酸法钛白粉生产过程中的钛白废酸收集到废酸贮槽中,控制钛白废酸的硫酸质量百分含量为20-30%,硫酸亚铁的质量百分含量为10-14%;

(2)将含氟废水与钛白废酸按4-10:1的质量比混合得到酸性溶液。

其中,步骤(2)所述含氟废水为湿法磷酸的副产物,氟含量为1-5g/l

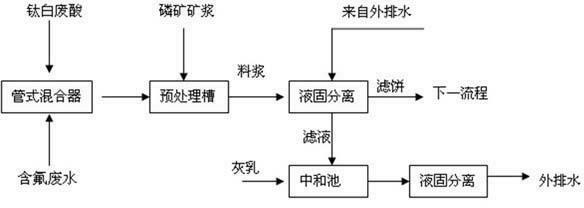

本发明利用硫酸法钛白生产路线产出的钛白废酸和磷化工的含氟废水混合起来预处理磷矿,使磷矿中的钙、镁等有害杂质尽可能除去,降低硫酸的酸耗并提高磷矿酸解后湿法磷酸的质量。通过含氟废水与钛白废酸混合后对磷矿进行预处理,有效地降低了液相中氟的含量,在脱镁滤液进一步的中和条件下,液相中的氟含量能轻易地达到排放标准。其相当于磷矿预处理为含氟废水的一段中和工艺,脱镁后的滤液处理为含氟废水的二段中和工艺。处理后达标的水一部分直接排放,一部分返回磷酸盐系统作为补充水。

采用钛白废酸和含氟废水混合后预处理磷矿,充分利用了现有磷化工和钛化工装置,可以有效地减少钛白废酸和含氟废水的处理费用,预处理后的磷矿脱镁率高,磷损失极低,磷化工的硫酸单耗大大降低。

本发明工艺路线中所使用的钛白废酸中硫酸含量20-30%,硫酸亚铁含量10-14%;磷化工的含氟废水,氟含量1-5g/l。钛白废酸和含氟废水的混合酸性溶液与磷矿的反应在30-50℃的温度下进行。由于废酸通常温度在30-50℃之间,含氟废水的温度在40-50℃之间,加上废酸稀释热和预处理反应本身会产生少量热量,所以不需要额外加热。

含氟废水中的氢氟酸与氟硅酸(四氟化硅的水溶液)和磷矿中的碳酸钙盐反应生氟化钙和氟硅酸钙沉淀,有效地避免了含氟废水单独中和的处理费用及设备投资,充分利用了现有资源。磷矿中的氟酸解后进入磷酸系统,然后通过湿法磷酸脱氟工艺除去,全部进入肥料级磷酸盐产品,不会对后续磷酸盐产品造成影响。采用此方法,一方面磷矿的镁含量大大降低,萃取槽浓硫酸单耗降低;另一方面避免了含氟废水单独中和压滤的处理和设备投资费用,也避免了过滤洗涤时直接采用含氟废水洗涤,给过滤带来的影响。含氟废水和废酸预处理磷矿后,含氟废水中的氟含量降低至80mg/l,在进一步的脱镁滤液中和处理过程中,其与钛白废酸中的硫酸亚铁生成的氢氧化亚铁和氢氧化铁产生吸附,可以有效地将氟含量降低至10mg/l以下,从而达标排放和回用。

钛白废酸中的硫酸亚铁虽然不直接参与反应,但是大量的铁离子,促进了硫酸主要以硫酸氢盐的形式存在,避免硫酸直接与磷矿反应,造成磷损失。反应结束后,进行液固分离,MgSO4等可溶性杂质随液相排出。分离出液相送污水站或用于制取镁化合物或送入污水站用石灰乳、氢氧化钠、氨水等中和沉淀。由于钛白废酸与磷化工含氟废水混合后酸度较低,加上控制的反应温度也较低,磷矿中的有效成分Ca5F(PO4)3不会被分解,故磷损失极低。

磷矿经过上述工艺预处理后,磷矿中的碳酸盐等易酸解杂质大部分在预处理过程中分解,在后续的萃取槽酸解过程中浓硫酸的消耗减少,预处理过程中磷矿中的大部分镁随液相排出,磷矿的质量得到提高,本发明的脱镁率在70%以上。虽然该过程会造成1%以下的磷损失,但和其它磷矿脱镁工艺相比,脱镁率高、磷损失低,且有效地处理了磷化工含氟废水,综合成本是最低的。

本发明由于使用钛白废酸和磷化工含氟废水预处理磷矿,达到了降低浓硫酸消耗,提高磷矿质量,减少钛白废酸和含氟废水的处理费用的目的。同时,充分利用了现有装置,节约了设备投资。工艺流程简单,废副循环利用,减少了对环境的影响。经本工艺预处理过的磷矿,用于湿法磷酸生产时,每吨矿消耗的浓硫酸下降10%左右。