申请日2012.06.25

公开(公告)日2012.10.03

IPC分类号C01F17/00

摘要

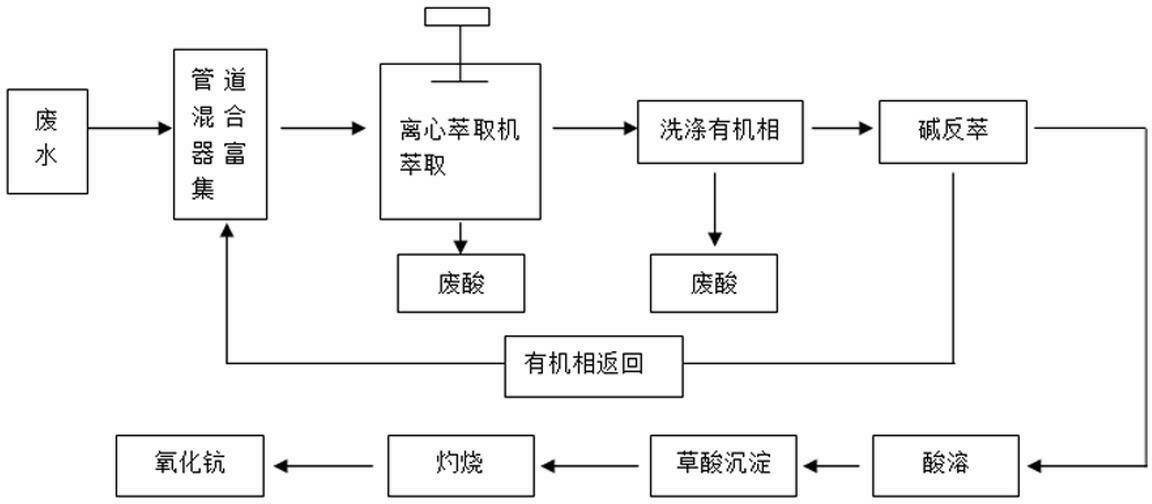

本发现公开的是一种从钛白废水中规模化回收钪的方法,该方法将离心萃取机和管道混合器配合使用,用P507作为萃取剂萃取。具有时间短、处理量大、占地面积小、同时实现油水分离。通过用H2O2和硫酸混合液洗涤有机相,大大降低碱反物的量,进一步的酸溶解,除去大部分的杂质,减少了后段工序处理量。该方法可以大规模从废水中获得纯度为98%的氧化钪。

权利要求书

1.一种从钛白废水中规模化回收钪的方法,包括如下步骤:

1)将管道混合器与离心萃取机连接;

2)在管道混合器中用萃取剂富集废水中的氧化钪;

3)经过步骤2)处理的废水流入离心萃取机后,用萃取剂进一步萃取;

4)用含H2O2的硫酸液洗涤萃取后的有机相,所述含H2O2的硫酸液中,H2O2的质量浓度为1~5%,硫酸的浓度为2~8 mol/L;

5) 用1~5mol/L氢氧化钠反萃洗涤后的有机相,反萃相比O/A为1:1~5,反应温度为50℃~90℃;

6)反萃后的有机相经H2SO4洗涤后返回管道混合器使用;将步骤(5)中生成的反萃物用酸溶解,并加入络合剂,溶液过滤;

7)滤液用草酸沉淀,灼烧获取纯度为98%的氧化钪;

其中,步骤(2)和(3)所述的萃取剂包括如下体积百分浓度的组分:P507 5~50% ,其余为煤油;萃取中相比O/A=1/5~100,萃取级数n=1~6,平衡时间为4~30秒。

2.如权利要求1所述的方法,其特征在于,所述管道混合器为¢230~300mm×1.2~1.5mm的管道混合器,所述离心萃取机是通量为30~50 m3/h的离心萃取机,两者通过塑料管连接。

3.如权利要求1所述的方法,其特征在于,步骤4)中的相比O/A= 1/1~4,萃取级数n=1~30。

4.如权利要求1所述的方法,其特征在于,步骤6)中反萃后的有机相是经1~4mol/L H2SO4洗涤后返回管道混合器使用。

5.如权利要求1所述的方法,其特征在于,步骤(6)中所述溶解步骤(5)生成的反萃物的酸为盐酸或硝酸;所述络合剂为酒石酸或EDTA,酒石酸或EDTA的加入量1~5%。

说明书

一种从钛白废水中规模化回收钪的方法

技术领域

本发明涉及的是一种工业废水中有价元素的大规模回收方法,具体涉及的是钛白粉生产过程中产生的钛白废酸水中规模化回收钪的方法。

背景技术

钪是一种稀土元素,主要从钛铁沙、钨矿、锡矿、磷矿、稀土矿、铝土矿、锆精矿等中提取。钪主要富集在这些钪处理过程中的废水及废渣中,由于含量低(10-20mg/L氧化钪),处理量大,技术要求高,因此从废水中回收钪没有得到推广。

氧化钪和金属钪有着特殊的性质,在高科技领域应用广泛。如核技术、激光器,电池材料、萤光材料、高强铝合金等。有着不可替代的作用,因此规模化的提取钪,降低生产成本,意义非常重大。

钛铁矿是生产钛白粉的原料,在硫酸法处理过程中,钪富集在了废水中,含量一般为5~20mg/L Sc2O3,回收过程:首先是初级富集,然后是分离净化提纯。富集阶段,采用的工艺主要是用P204作为萃取剂,存在钪与其它杂质分离不好,反萃困难等不足,另外,P507与P204虽然同为酸类萃取剂,但是由于P507产品面市较晚,价格高,以前没有人系统研究P507替换P204的好处,因此一直以来本领域技术人员长期以P204作为钪回收的萃取剂。目前钛白粉厂的产量相比10年前已扩大了100倍,一个10万吨/年的厂,每天的废水排放量达到1000-1200m3,如此大的废水量,不能贮存,而长期以来,规模化提钪技术中使用塑料萃取槽或搪瓷反应釜,存在处理量小、效率不高的问题,因此,选择合适的处理设备成了规模化提钪的当务之急。

发明内容

本发明旨在克服现有技术中的不足,提供一种从钛白废水中规模化回收钪的方法。

为了实现上述目的,本发明提供的技术方案为:

所述从钛白废水中规模化回收钪的方法,包括如下步骤:

1)将管道混合器与离心萃取机连接;

2)在管道混合器中用萃取剂富集废水中的氧化钪;

3)经过步骤2)处理的废水流入离心萃取机后,用萃取剂进一步萃取;

4)用含H2O2的硫酸液洗涤萃取后的有机相,所述含H2O2的硫酸液中,H2O2的质量浓度为1~5%,硫酸的浓度为2~8 mol/L,其中,相比O/A= 1/1~4,萃取级数n=1~30;

5) 用1~5mol/L氢氧化钠反萃洗涤后的有机相,反萃相比O/A为1:1~5,反应温度为50℃~90℃;

6)反萃后的有机相经H2SO4洗涤后返回管道混合器使用;将步骤(5)中生成的反萃物用酸溶解,并加入络合剂,溶液过滤;

7)滤液用草酸沉淀,灼烧获取纯度为98%的氧化钪;

其中,步骤(2)和(3)所述的萃取剂包括如下体积百分浓度的组分:P507 5~50% ,其余为煤油;萃取中相比O/A=1/5~100,萃取级数n=1~6,平衡时间为4~30秒。

另外,所述管道混合器为¢230~300mm×1.2~1.5mm的管道混合器,所述离心萃取机是通量为30~50 m3/h的离心萃取机,两者通过塑料管连接, 管道混合器与离心萃取机为市售;步骤6)中反萃后的有机相是经1~4mol/L H2SO4洗涤后返回管道混合器使用;步骤(6)中所述溶解步骤(5)生成的反萃物的酸为盐酸或硝酸,所述络合剂为酒石酸或EDTA,酒石酸或EDTA的加入量1~5%。

本发明方法回收的氧化钪可进一步精制提纯。

下面结合方法原理及有益效果对本发明作进一步说明:

首先,本发明将离心萃取机和管道混合器配合使用,实现了快速萃取,快速油水分离澄清,大大地减少了生产场地面积,减少了废水中油的含量,达到废水排放要求,从而实现规模化氧化钪的生产。

混合器的作用是将有机萃取剂同料液快速混合,混合器的作用很多,在本发明的方法中只是用作萃取器用。离心萃取机的作用有两个,一是进一步混合、萃取,二是油、水快速分离。其原理是在机械离心力的作用下使油水分离,采用离心萃取,油水分离可以使废水中的有机物降低至<100PPm,而普通的萃取槽中油水分离是靠重力,因此本发明的效率显著提高。

其次,本发明的钪回收方法中采用P507作为萃取剂,P204和P507虽然同为酸类萃取剂,但是存在着差异,两者在低酸下以"P—OH"为反应基团,主要是H+与金属离子进行阳离子交换,故萃取能力主要决定其酸性强弱。P507分子中碳磷键增加,烃氧基减少,酸性降低,萃取能力下降;反过来,由于结合能力不如P204,所以P507易于P204反萃。通过对比试验,表明:P507对Fe的萃取率为6.4%,而P204对Fe的萃取率为8.3% ;对Sc的萃取,在25%的有机相P507/P204浓度下,萃取率P204稍高,但它们的萃取率都在90%以上;对于Ti的萃取,P507的萃取率稍高于P204。同样在2N NaOH碱度下,P507的反萃率为99%,高于P204的79%。这说明P507易于P204反萃,P507的反萃物为白色,P204的反萃物为黄色。因此,本方法中将P204改为P507,可大大改善有机相的萃取和反萃性。在本发明的方法中,钪萃取率大于>90%,钛萃取率<10%,Fe的萃取率<3%,钪反萃率>97%。

第三,现有技术中萃取钪的同时,部分钛铁锰等杂质也同时被萃取,直接反萃,后段工序处理量大,影响钪的收率,本发明的方法通过用含H2O2的硫酸液洗涤有机相,可除去大部分杂质,同时用控制酸溶和草酸沉淀进一步除去杂质,保证氧化钪的纯度。

第四,本发明在酸溶解反萃物后,通过添加少量酒石酸或EDTA络合剂有利于钪与钛铁等杂质的分离。

总之,本发明的方法具有低成本、处理量大、环保优,氧化钪纯度高等特点。