申请日2012.04.19

公开(公告)日2012.08.15

IPC分类号C02F103/36; C02F9/10

摘要

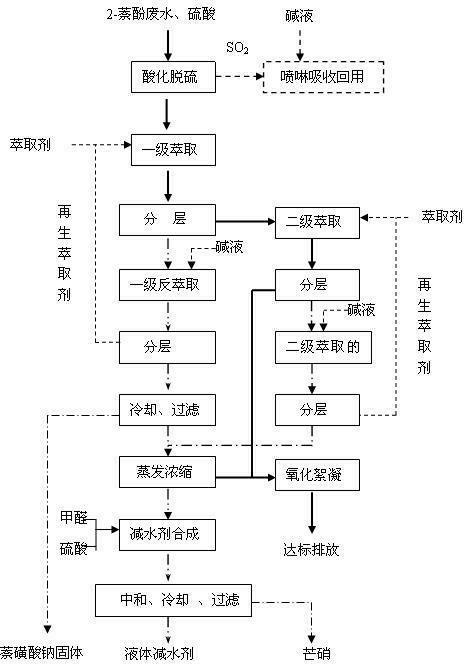

本发明是2-萘酚生产废水综合治理与资源化利用工艺,该工艺将2-萘酚生产废水经直接酸化,放出的SO2气体用碱液吸收回用;脱硫废水过滤除去不溶物后,用络合萃取剂经两级萃取,萃取相用碱液反萃取,再生后的萃取剂循环利用;一级反萃液经冷却后过滤得到萘磺酸盐固体,回用于2-萘酚水解吹萘工序;滤液及二级萃取的反萃液转入蒸发系统,经蒸发浓缩送减水剂合成工序;蒸发冷凝水及二级萃取萃余相经氧化絮凝处理达标。本发明工艺设计合理,它不仅使2-萘酚生产废水得到治理,而且实现了废水的资源化利用。

权利要求书

1.2-萘酚生产废水综合治理与资源化利用工艺,其特征在于,其步骤如下:

(1)酸化脱硫:2-萘酚生产废水用无机酸直接酸化至pH值2~3,放出的SO2气体用无机碱液喷淋吸收,生成的亚硫酸盐溶液回用于2-萘酚生产系统;

(2)一级萃取、反萃取:脱硫后的废水过滤除去不溶物后,常温常压下与萃取剂按油水相比1~5∶1充分混合,分层后的萃余相即萃后水送二级萃取;萃取相即负载萃取剂常压下与无机碱液加热至60℃~90℃后充分混合,反萃取加碱量以将pH终点值控制在8.5~9.5为准,分层后的反萃液冷却后过滤,得到的萘磺酸盐固体回用于2-萘酚水解吹萘工序;滤液转入蒸发系统,再生后的萃取剂循环使用于一级萃取;

(3)二级萃取、反萃取:一级萃取的萃后水用无机酸调节pH值至2~3,常温常压下再与萃取剂按油水相比1~5∶1充分混合进行二级萃取,分层后的萃后水送氧化絮凝处理;负载萃取剂常压下与无机碱液加热至60℃~90℃后充分混合,反萃取加碱量以将pH终点值控制在8.5~9.5为准,分层后反萃液转入蒸发系统,再生后的萃取剂循环使用于二级萃取;

(4)蒸发浓缩:将一级反萃取的过滤液和二级萃取的反萃液进入蒸发系统,浓缩至总含固量40%~70%质量浓度的废水浓缩液,蒸发冷凝水送氧化絮凝达标排放;

(5)减水剂合成:将废水浓缩液和甲醛在硫酸催化下进行缩合反应,加碱中和并冷却,过滤出固体结晶,即得液体减水剂;

(6)水解吹萘:将步骤(2)得到的萘磺酸盐固体加入水解吹萘釜,加水后,在140℃~150℃下通水蒸汽40~60分钟,吹出的萘用冷水回收;加入亚硫酸钠,使部分2-萘磺酸转变为钠盐利用;

(7)氧化絮凝:将上述二级萃后水和蒸发冷凝水加入次氯酸钠氧化,再加入聚合氯化铝和聚丙烯酰胺絮凝反应沉淀处理后,出水达标排放。

2.根据权利要求1所述的工艺,其特征在于:在步骤(1)和(3)中,所述的无机酸选自硫酸、盐酸、硝酸或者磷酸。

3.根据权利要求1所述的工艺,其特征在于:在步骤(1)和(3)中,所述的无机酸为质量浓度为10%~98%的硫酸或10%~31%的盐酸。

4.根据权利要求1所述的工艺,其特征在于:在步骤(1)中,所述的无机碱液选自烧碱、氨水、纯碱、氧氧化钾或者碳酸氢钠溶液。

5.根据权利要求1所述的工艺,其特征在于:在步骤(2)和(3)中,所述的无机碱液选自烧碱、氨水、纯碱、氧氧化钾或者碳酸氢钠溶液,且其质量浓度为10%-50%。

6.根据权利要求1所述的工艺,其特征在于:在步骤(2)和(3)中,所述的无机碱液为质量浓度为5%~30% 的烧碱溶液。

7.根据权利要求1所述的工艺,其特征在于:在步骤(2)和步骤(3)中,所述的萃取剂为络合萃取剂,它由络合剂和稀释剂组成,络合剂选自磷酸酯类、烷基氧磷类、烷基胺类中的一种或几种组成的混合物,稀释剂选自脂肪烃类、芳烃类中的一种或几种组合的混合物。

8.根据权利要求7所述的工艺,其特征在于:所述的脂肪烃类稀释剂选自正己烷或煤油,所述的芳烃类稀释剂选自苯、甲苯或二甲苯。

9.根据权利要求1所述的工艺,其特征在于:在步骤(4)中,所述一级反萃取的过滤液和二级萃取的反萃液直接蒸发浓缩至总含固量40%~70%质量浓度;或蒸发浓缩至一定浓度再加入萘磺酸或加入甲基萘磺酸或加入萘磺酸和甲基萘磺酸的混合物,调整至总含固量为40%~70%质量浓度的废水浓缩液。

10.根据权利要求1所述的工艺,其特征在于:在步骤(6)中,所述萘磺酸盐固体回水解吹萘工序单独处理利用,或者与工业萘磺化的中和料混合套用处理。

说明书

2-萘酚生产废水综合治理与资源化利用工艺

技术领域

本发明涉及一种萘系化工产品生产废水处理工艺,具体地说是将2-萘酚生产废水中萘磺酸钠和亚硫酸钠等有用物质进行资源化利用,并对废水进行综合治理的工艺。

背景技术

2-萘酚是一种精细化学品中间体,传统生产方法是以精萘为原料经磺化、水解、中和、碱熔、酸化、精制等工序制得,生产每吨2-萘酚约产生10吨废水。该废水含盐量高、毒性大、色泽深,主要含有萘磺酸钠、甲基萘磺酸钠及杂茚类的磺酸钠、亚硫酸钠、硫酸钠等物质,其中含萘磺酸钠16000~25000mg/L,亚硫酸钠34~38g/L,硫酸钠55~60g/L, COD浓度达25000~4000Omg/L。不加治理会造成严重的环境污染,而且浪费大量资源。

目前2-萘酚废水处理工艺主要有树脂吸附法、萃取法、碳化和焚烧法、膜分离法、化学氧化法、生化法等。“树脂吸附法”工艺操作条件及要求高,树脂饱和时间短,反洗频繁,且树脂价格高,装置投资大;膜分离法主要缺点是各种膜的性能不稳定,膜孔易堵塞;直接化学氧化法成本较高;生化法处理COD较高的废水有一定的难度,且萘系染料中间体废水极难降解,所需微生物须经特殊驯化培养。萃取法、树脂吸附法或蒸发浓缩等方法,可以把2-萘酚废水中的化学物质浓缩, 这些物质主要是2-萘磺酸钠、1-萘磺酸钠、甲基萘磺酸钠、氧杂茹萘磺酸钠、氮杂茚萘磺酸钠、硫杂茚磺酸钠、萘二磺酸钠等,组分复杂,不能被简单地直接利用,采取集中焚烧的办法处理,缺点是投资、能耗费用高,对资源没有回收利用。

发明内容

本发明所要解决的技术问题是针对现有技术的不足,提供一种工艺更为合理、2-萘酚生产废水综合治理与资源化利用工艺,

本发明中所述的2-萘酚生产废水,主要是2-萘酚生产过程“中和工序”排放的过滤母液和洗涤废水。

本发明所要解决的技术问题是通过以下的技术方案来实现的。本发明是一种2-萘酚生产废水综合治理与资源化利用工艺,其特点是,其步骤如下:

(1)酸化脱硫:2-萘酚生产废水用无机酸直接酸化至pH值2~3,放出的SO2气体用无机碱液喷淋吸收,生成的亚硫酸盐溶液回用于2-萘酚生产系统;

(2)一级萃取、反萃取:脱硫后的废水过滤除去不溶物后,常温常压下与萃取剂按油水相比1~5∶1充分混合,分层后的萃余相即萃后水送二级萃取;萃取相即负载萃取剂常压下与无机碱液加热至60℃~90℃后充分混合,反萃取加碱量以将pH终点值控制在8.5~9.5为准,分层后的反萃液冷却后过滤,得到的萘磺酸盐固体回用于2-萘酚水解吹萘工序;滤液转入蒸发系统,再生后的萃取剂循环使用于一级萃取;

(3)二级萃取、反萃取:一级萃取的萃后水用无机酸调节pH值至2~3,常温常压下再与萃取剂按油水相比1~5∶1充分混合进行二级萃取,分层后的萃后水送氧化絮凝处理;负载萃取剂常压下与无机碱液加热至60℃~90℃后充分混合,反萃取加碱量以将pH终点值控制在8.5~9.5为准,分层后反萃液转入蒸发系统,再生后的萃取剂循环使用于二级萃取;

(4)蒸发浓缩:将一级反萃取的过滤液和二级萃取的反萃液进入蒸发系统,浓缩至总含固量40%~70%质量浓度的废水浓缩液,蒸发冷凝水送氧化絮凝达标排放;

(5)减水剂合成:将废水浓缩液和甲醛在硫酸催化下进行缩合反应,加碱中和并冷却,过滤出固体结晶,即得液体减水剂;

(6)水解吹萘:将步骤(2)得到的萘磺酸盐固体加入水解吹萘釜,加水后,在140℃~150℃下通水蒸汽40~60分钟,吹出的萘用冷水回收;加入亚硫酸钠,使部分2-萘磺酸转变为钠盐利用;

(7)氧化絮凝:将上述二级萃后水和蒸发冷凝水加入次氯酸钠氧化,再加入聚合氯化铝和聚丙烯酰胺絮凝反应沉淀处理后,出水达标排放。

以上所述的本发明2-萘酚生产废水综合治理与资源化利用工艺技术方案中,进一步优选的技术方案或技术特征如下:

1、在步骤(1)和(3)中,所述的无机酸可以使用现有技术中常用的无机酸,优选硫酸、盐酸、硝酸或者磷酸,进一步优选硫酸或盐酸,最优选质量浓度为10%~98%的硫酸或10%~31%的盐酸。

2、在步骤(1)中,所述的无机碱液可以使用现有技术中常用的无机碱液,优选烧碱、氨水、纯碱、氧氧化钾或者碳酸氢钠溶液,进一步优选烧碱或纯碱,其质量浓度按需要选定,没有特别要求。

3、在步骤(2)和(3)中,所述的无机碱液可以使用现有技术中常用的无机碱液,优选烧碱、氨水、纯碱、氧氧化钾或者碳酸氢钠溶液,且其质量浓度为10%-50%,最优选质量浓度为5%~30% 的烧碱溶液。

4、在步骤(2)和步骤(3)中,所述的萃取剂可以使用现有技术中常用的络合萃取剂,该络合萃取剂由络合剂和稀释剂组成,络合剂选自磷酸酯类、烷基氧磷类、烷基胺类中的一种或几种组成的混合物,稀释剂选自脂肪烃类、芳烃类中的一种或几种组合的混合物。所述的脂肪烃类稀释剂优选正己烷或煤油,所述的芳烃类稀释剂优选苯、甲苯或二甲苯。本发明优选的络合萃取剂具有以下优点①萃取效率高,具有高选择性。②化学稳定性强,二次污染小,萃取得到的污染物可以充分利用。③萃取剂易于再生,反萃率高,反萃取没有乳化现象;萃取与反萃取过程界面清晰,无溶剂夹带现象。④萃取与反萃取操作易于进行,安全系数高,成本低。

5、在步骤(4)中,所述一级反萃取的过滤液和二级萃取的反萃液直接蒸发浓缩至总含固量40%~70%质量浓度;或蒸发浓缩至一定浓度再加入萘磺酸或加入甲基萘磺酸或加入萘磺酸和甲基萘磺酸的混合物,调整至总含固量为40%~70%质量浓度的废水浓缩液。

6、在步骤(6)中,所述萘磺酸盐固体回水解吹萘工序单独处理利用,或者与工业萘磺化的中和料混合套用处理。所述步骤(1),酸化脱硫的主要目的是为了回收2-萘酚废水中的SO32-,并为废水后续处理提供条件。

7、在步骤(4)中,将一级反萃液的滤液及二级萃取的反萃液(黑液)转入蒸发系统进行蒸发浓缩,采用的蒸发器可以为单效也可以为多效,压力可以采用常压或减压。

8、在步骤(5)中,利用“黑液”浓缩后的“废水浓缩液”合成减水剂,可以采用专利公开号CN1594133A,名称为“将萘磺酸中和洗涤废液中分离出的污染物质再利用的方法”中所记载的方法。也可以使用现有技术中公开的其它可适用的方法。

本发明工艺可以根据不同需要采用间歇操作或连续操作的方式处理。2-萘酚生产废水经过上述方法处理后,各段水质情况见下表:

项目 原废水 预处理 一级萃取 二级萃取 氧化絮凝 SO 3 2-(g/l) 20~25 ≤0.2 ≤0.08 ≤0.02 pH 5~6 2~3 5~6 5~6 6.5~8 CODCr (mg/l) 25000~40000 ≤30000 ≤2000 ≤300 ≤100 SS(mg/l) ≤30

与现有技术相比,本发明工艺更为合理,它可以有效地实现2-萘酚生产废水综合治理与资源化利用,2-萘酚生产废水经本发明方法处理后,出水指标达到污水处理排放标准(GB18918-2002)的二级标准。回收的萘磺酸盐满足2-萘酚生产质量要求。合成液体减水剂产品各项指标达到或超过GB8076-2008混凝土外加剂高效减水剂指标要求。