申请日2012.12.13

公开(公告)日2013.04.03

IPC分类号C02F103/30; C02F9/14

摘要

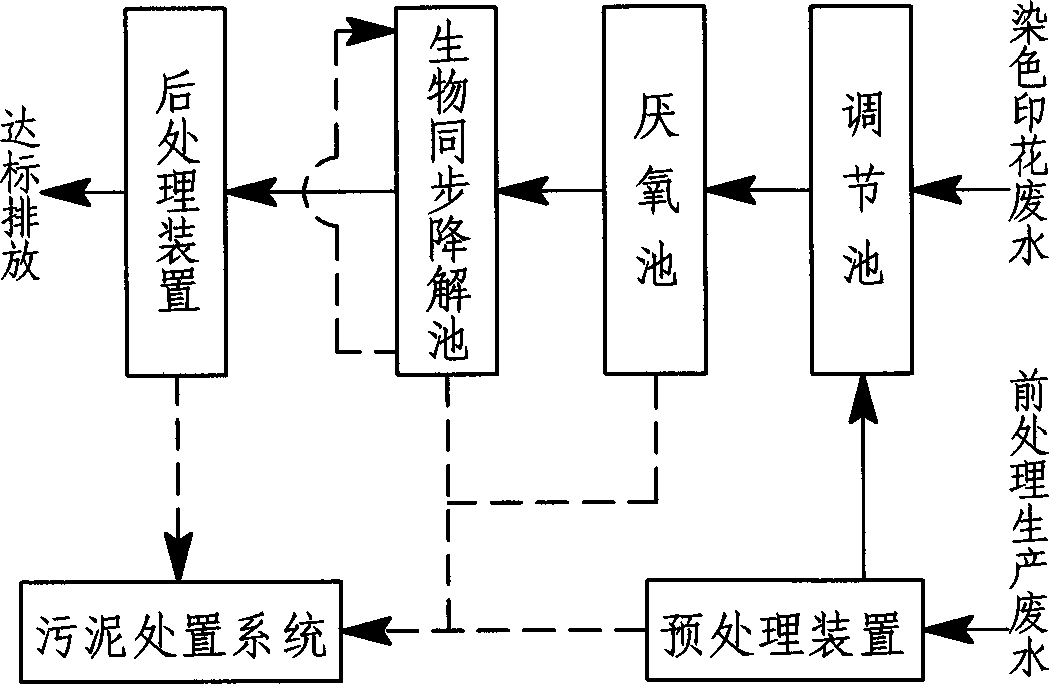

本发明涉及活性印花废水处理工艺及装置。其工艺步骤和装置组成有:前处理生产废水经预处理装置去除COD后,流入调节池与染色印花废水混合;流入厌氧池脱色和降解COD;流入生物同步降解池降解COD和N,并有末端混合液回流到进水端;流入泥水分离区,上部清水经后处理装置,进一步脱色和降解COD至达标排放,底部污泥回流到生物同步降解池进水端;剩余污泥排入污泥处置系统。本发明有益效果:生化处理降解废水COD、N和色度,物化处理脱色和降解COD,处理出水达到《纺织染整工业水污染物排放标准》(GB4287-2012),解决活性印花废水COD、N和色度超标的问题,同时降低废水处理成本。

权利要求书

1.活性印花废水处理工艺,其特征在于处理步骤如下:

(1)前处理生产废水,经预处理装置去除COD后,流入调节池与染色印花废水混合;

(2)提升到厌氧池脱色和降解COD;

(3)流入生物同步降解池降解COD和N,生物同步降解池有曝气区和泥水分离区,曝气 区末端混合液部分回流到进水端,泥水分离区的上部清水,经后处理装置进一步脱色、降解 COD至达标排放,泥水分离区底部污泥回流到生物同步降解池;

(4)废水处理过程中产生的剩余污泥 排入污泥处置系统。

2.根据权利要求1所述的活性印花废水处理工艺,其特征在于:步骤(1)所述的预处理装 置,控制废水呈弱酸性,pH5.5~7.0。

3.根据权利要求1所述的活性印花废水处理工艺,其特征在于:步骤(1)所述的调节池, 水力停留时间8~14h,控制废水呈弱碱性,pH 8~9。

4.根据权利要求1所述的活性印花废水处理工艺,其特征在于:步骤(2)所述的厌氧池, 生化停留时间16~32h。

5.根据权利要求1所述的活性印花废水处理工艺,步骤(3)所述的生物同步降解池,溶解 氧范围0.1~0.9mg/L,其特征在于:生物同步降解池的生化停留时间40~64h,混合液回流比 20~30倍。

6.根据权利要求1所述的活性印花废水处理工艺,其特征在于:步骤(3)所述的后处理装 置,投加脱色絮凝剂。

7.根据权利要求1所述的活性印花废水处理工艺,其特征在于:步骤(3)所述的底部污泥 回流,回流比6~8倍。

8.根据权利要求1所述的活性印花废水处理工艺,应用于工程的活性印花废水处理装置,其 特征在于:按废水流经顺序包括预处理装置、调节池、厌氧池、生物同步降解池和后处理装 置。

9.根据权利要求8所述的活性印花废水处理装置,其特征在于:所述的预处理装置选用气浮 机,表面负荷1.2~1.8m3/m2.h。

10.根据权利要求8所述的活性印花废水处理装置,其特征在于:所述的厌氧池,选用UBF (复合型厌氧流化床),池顶设置废气处置系统,池内上部设置斜管或斜板,中间挂生物填料, 底部设置泥斗和排泥管路。

11.根据权利要求8所述的活性印花废水处理装置,所述的生物同步降解池,曝气管选用微 孔曝气软管,曝气管间距110~220mm,其特征在于:生物同步降解池有曝气区和泥水分离 区;曝气区末端混合液回流到进水端,混合液回流选用气动提升装置,优选的以空气为动力 的气提水泵;泥水分离区有泥水分离装置,选用斜管或斜板装置;泥水分离区底部污泥回流 到曝气区,选用气动提升装置,优选的以空气为动力的气提水泵。

12.根据权利要求8所述的活性印花废水处理装置,其特征在于:所述的后处理装置,选用 絮凝沉淀池或气浮机,优选的,废水处理水量大于2400m3/d时选用絮凝沉淀池,表面负荷 0.6~1.2m3/m2.h,废水处理水量小于2400m3/d时选用气浮机,表面负荷1.6~2.8m3/m2.h。

说明书

活性印花废水处理工艺及装置

技术领域

本发明涉及一种废水处理工艺及装置,具体指活性印花废水处理工艺及装置,是利用微 生物同步降解活性印花废水COD和N,以及组合物化处理工艺进行活性印花废水脱色的工 艺及装置。

背景技术

使用活性染料进行染色和印花,其生产过程排出的废水叫活性印花废水。活性印花废水 的组成有:前处理生产废水、染色印花废水。活性印花废水主要污染物成分有:浆料(PVA 等)、尿素、活性染料、碱剂等。活性印花废水特点有:废水量大、有机物浓度高、总氮高、 色度高、pH高。一般活性印花企业的废水CODCr3000~4000mg/L,总氮150~500mg/L,色 度300~900倍,pH 11~13。

活性印花废水具有高排量、高COD、高总氮、高色度和高pH的特点,是一种难处理废 水,废水超标排放将对生物和自然环境构成极大的危害。

活性印花废水处理,目前应用最广的工艺是“综合废水+物化沉淀池+生化池+物化沉淀 池”,其中生化处理以A/O及其衍生的A2/O、O/A/O工艺及装置为主,对照《纺织染整工业 水污染物排放标准》(GB4287-2012),这些工艺及装置处理后的废水COD、N和色度普遍 超标,特别是N超标更为严重,而且废水处理成本高。分析其原因主要有:

前处理生产废水含有PVA浆料,CODCr浓度很高(10000~25000mg/L),其COD量占 到综合废水COD总量的50%以上,废水可生化性差(B/C比<0.1),传统的废水处理工艺 及装置,处理后仍有部分PVA未被降解,生化池出水CODCr一般大于500mg/L,再经物化 处理后出水CODCr普遍大于300mg/L。

印花工序中使用尿素,因此废水中的N含量很高,其中调节池废水的N以有机氮为主, 在生化池前端部位,由于氨化作用,废水的N逐步由有机氮转化成氨氮。常规的生物脱氮工 艺对高浓度活性印花废水的脱氮效率低,出水氨氮普遍大于90mg/L。

废水色度来自染料的发色基团和助色基团,活性印花废水色度高,单一的生化工艺或物 化工艺脱色率有限,出水色度普遍大于80倍。

同步硝化反硝化理论(SND)和低溶氧控制技术,给生物脱氮提供了新的理论基础和技 术手段,同时也产生了相应的生物脱氮装置,上世纪九十年代荷兰和比利时等国家研发了相 应的CANON工艺及装置和OLAND工艺及装置。其核心是:生化池控制低溶解氧环境,在 生化池内实现短程硝化和厌氧氨氧化、好氧硝化和好氧反硝化等生化反应,即同池同步脱氮。 但由于该工艺控制低溶氧范围比较窄(0.1~0.5mg/L),在高浓度COD和N并存的活性印花 废水处理时,COD的降解效率不够理想。

发明内容

为了克服上述工艺及装置的缺陷,本发明的活性印花废水处理工艺及装置,在高浓度 COD和N并存的活性印花废水处理时,通过改进生物同步脱氮工艺的曝气方式和提高低溶 氧控制范围,在同池同步脱氮的基础上,强化COD降解功能,实现COD和N同池同步降 解。同时通过生化脱色工艺和物化脱色工艺的组合,提高脱色率。

本发明的技术方案,包括活性印花废水处理工艺及装置,分别介绍如下:

(1)前处理生产废水,经预处理装置去除COD后,流入调节池与染色印花废水混合;

(2)提升到厌氧池脱色和降解COD;

(3)流入生物同步降解池降解COD和N,生物同步降解池有曝气区和泥水分离区,曝 气区末端混合液部分回流到进水端,泥水分离区的上部清水,经后处理装置进一步脱色、降 解COD至达标排放,泥水分离区底部污泥回流到生物同步降解池;

(4)废水处理过程中的剩余污泥排入污泥处置系统。

步骤(1)所述的预处理装置,控制废水呈弱酸性,pH5.5~7.0。

步骤(1)所述的调节池,水力停留时间8~14h,控制废水呈弱碱性,pH 8~9。

步骤(2)所述的厌氧池,生化停留时间16~32h。

步骤(3)所述的生物同步降解池,溶解氧范围0.1~0.9mg/L,生化停留时间40~64h, 混合液回流比20~30倍。

步骤(3)所述的后处理装置,投加脱色絮凝剂。

步骤(3)所述的底部污泥回流,回流比6~8倍。

步骤(4)所述的剩余污泥排入污泥处置系统,剩余污泥包括预处理装置和后处理装置排 放的物化污泥,以及厌氧池和生物同步降解池排放的生化剩余污泥,污泥处置系统按常规进 行设计。

本发明活性印花废水处理装置,是活性印花废水处理工艺的工程化应用。为了充分发挥 上述工艺的最佳效果,本发明对传统的活性印花废水处理工艺及装置作了新的组合,并改进 了生化池曝气方式和溶解氧控制。

本发明的活性印花废水处理装置,包括以下工艺步骤和装置组成:

活性印花废水处理装置按废水流经顺序包括:预处理装置、调节池、厌氧池、生物同步 降解池和后处理装置。

所述的预处理装置选用气浮机、表面负荷1.2~1.8m3/m2.h。

所述的厌氧池,选用UBF(复合型厌氧流化床),顶部设置废气处置系统,池内上部设 置斜管或斜板,中间挂生物填料,底部设置泥斗和排泥管路。

所述的生物同步降解池,废水依序经过曝气区和泥水分离区;曝气区底部有曝气管,曝 气管选用微孔曝气软管,曝气管间距80~350mm,优选的间距110~220mm;曝气区末端混 合液回流到进水端,混合液回流选用气动提升装置,优选的以空气为动力的气提水泵;泥水 分离区有泥水分离装置,选用斜管或斜板装置;泥水分离区底部污泥回流到曝气区,选用气 动提升装置,优选的以空气为动力的气提水泵。

所述的后处理装置,选用絮凝沉淀池或气浮机。优选的,废水处理水量大于2400m3/d 时选用絮凝沉淀池,表面负荷0.6~1.2m3/m2.h,废水处理水量小于2400m3/d时选用气浮机, 表面负荷1.6~2.8m3/m2.h。

本发明有益效果:生化处理降解废水COD、N和色度,组合物化处理脱色和降解COD, 处理出水达到《纺织染整工业水污染物排放标准》(GB4287-2012),解决活性印花废水COD、 N和色度超标的问题,同时降低废水处理成本。