申请日2011.07.13

公开(公告)日2011.11.23

IPC分类号C02F1/24; C02F9/14

摘要

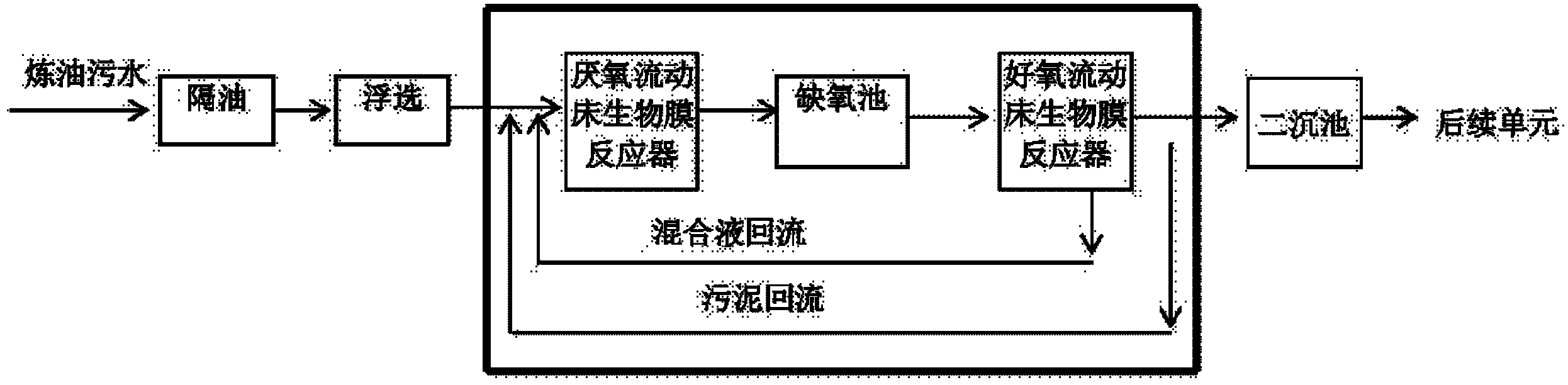

本发明提供了一种炼油污水生化处理达标排放的方法,包括隔油、浮选和生化处理,所述生化处理依次经过厌氧流动床生物膜反应器、缺氧池和好氧流动床生物膜反应器的处理,所述好氧流动床生物膜反应器流出的混合液部分或全部回流到所述厌氧流动床生物膜反应器。本发明采用“厌氧流动床生物膜反应器-缺氧法-好氧流动床生物膜反应器”工艺处理炼油污水,整套工艺抗冲击性好,运行安全。抗瞬时冲击性强,处理效果几乎不受影响。整个生化系统耐盐能力强,处理效果受温度变化影响不大。炼油污水经过该工艺处理后,不需要在后面增加深度氧化,出水COD即可满足小于等于60mg/l的国家一级排放标准,节省投资和运行费用。由于整个系统结构紧凑,减少占地面积。

权利要求书

1.一种炼油污水生化处理达标排放的方法,包括隔油、浮选和生化处理,其特征在于, 所述生化处理依次经过厌氧流动床生物膜反应器、缺氧池和好氧流动床生物膜反应器的处理, 所述好氧流动床生物膜反应器流出的混合液部分或全部回流到所述厌氧流动床生物膜反应 器。

2.根据权利要求1所述的炼油污水生化处理达标排放的方法,其特征在于,经过所述厌 氧流动床生物膜反应器的处理过程为:向厌氧反应器内投加生物载体,在污水流动的条件下, 污水中的微生物被吸附在载体表面,形成有机物薄层,接着更多的微生物向载体表面迁移, 随着不断迁移,同时,载体表面附着的微生物生长不断繁殖,逐渐形成一种生物膜,吸收降 解污水中的有机污染物,生物膜在载体的表面形成,随着微生物老化,生物膜不断脱落、再 生、更新。

3.根据权利要求2所述的炼油污水生化处理达标排放的方法,其特征在于所述厌氧流动 床生物膜反应器采用直径为20~30mm的生物载体。

4.根据权利要求1所述的炼油污水生化处理达标排放的方法,其特征在于,经过所述缺 氧池的处理过程为:利用反硝化菌以原污水中的有机物作为碳源,以回流液中硝酸盐的氧作 为受电体,将硝态氮还原为气态氮。

5.根据权利要求1所述的炼油污水生化处理达标排放的方法,其特征在于,所述好氧流 动床生物膜反应器是在活性污泥池内投加悬浮生物载体填料而形成的,所述好氧流动床生物 膜反应器在同一个生物处理单元中将生物膜法与活性污泥法有机结合。

6.根据权利要求1所述的炼油污水生化处理达标排放的方法,其特征在于,所述好氧流 动床生物膜反应器流出的污泥部分回流到所述厌氧流动床生物膜反应器。

7.根据权利要求1所述的炼油污水生化处理达标排放的方法,其特征在于,在所述生化 处理后经过二沉池处理。

说明书

一种炼油污水生化处理达标排放的方法

技术领域

本发明属于污水处理技术,具体的说是一种炼油污水生化组合处理方法。

背景技术

随着原油的不断开发利用,重质原油的产量越来越大,其密度、黏度、硫含量、酸值随 之上升。据近几年对原油市场的初步统计,全球高酸原油的产量已占到总开发量的5.5%,并 在以年均0.3%的速度递增;高硫原油的开发量及劣质原油所具有的明显价格优势,对劣质原 油的集中或规模化加工已成为炼化发展的趋势。与此同时,随着我国国民经济的迅速发展, 能源需求的增加与石油资源短缺的矛盾将越发突出,从石油资源的来源,原油性质的变化以 及提高经济效益等方面的综合考虑,中国石化产业都将面临加工高硫、高酸原油的形式。

由于高硫高酸原油的特性,特别是环烷酸含量的显著增加,造成污水乳化严重、除油效 率低、水质不稳定、极易冲击和影响现有的后续生化处理设施等系列问题,使现有传统的炼 油污水处理流程难以适应。初步表现在:(1)高浓度含硫污水比例增加,使污水处理场进水 中的COD、挥发酚浓度、氨氮浓度将显著提高,主要脱碳工艺将变为脱碳-脱氮工艺;污水 中的有机胺含量将增加,并将在污水处理过程中发生水解,生成一定量的氨氮。(2)电脱盐 装置排水的乳化现象加重,盐含量、油含量、COD均将明显增加,且生化性能下降,将影响 污水处理场的除油和生化处理单元的运行效果。(3)污水处理场进水水质波动加剧、水质变 差、高浓度污水冲击频繁增加,影响污水达标的稳定性。

此前,国内绝大多数炼油企业都将含盐污水和含油污水混合处理,虽然含盐污水的可生 化性较差,但两者混合后,由于微生物的协同作用,采用两级生化处理,出水一般可以满足 COD小于等于100mg/L的排放标准。由于中国炼油企业明确提出“清污分流”“污污分流” 和“污污分治”的处理原则,提倡含盐污水和含油污水分类治理。当对含盐污水单独处理时, 由于以下几个方面的原因,处理出水满足达标、特别是稳定实现排水COD小于等于60mg/L 的排放难度较大:首先,含盐污水中含有13%~20%的不可生化难降解有机物,采用现有的 常规生化处理工艺,即使将污水处理场的生化处理负荷设计到足够低,停留时间延长到足够 长,也难以稳定实现排水COD小于等于60mg/L的排放要求;其次,多数石化企业都存在碱 渣的问题,尽管碱渣排放量较小,一般只有0.1~2m3/h,但由于污染负荷已经占整个污水处理 场污染负荷的20%~50%,并带有严重的恶臭气味,将碱渣纳入含盐污水处理系统势必导致 含盐污水处理负荷的增加和冲击性影响的增大;第三,含盐污水的重要来源是电脱盐排水, 由于近几年加工原油种类的日趋重质化、酸质化以及一些破乳化药剂的加入,导致电脱盐污 水的乳化现象增加、难生化降解性增加,且伴随排水的高温性质,对含盐污水的除油和生化 处理效果都产生不良的影响。

二十世纪六、七十年代以来,国内炼油厂大多采用隔油、浮选、生化曝气的“老三套” 工艺处理污水。它具有技术成熟、投资及运行成本低、管理方便等优点。该工艺对污水中的 石油类和悬浮物有较好的去除作用,但对污水中的COD处理效果不明显,存在负荷低、抗冲 击能力差、除氨氮能力低等缺点。但是近年来很多炼油企业掺炼高盐高酸原油,以及国家对 炼油行业污水排放标准进一步提高,要求达到一级排放标准,继续采用″老三套″工艺将不能 满足国家排放标准。

发明内容

为了解决上述问题,本发明提供了一种炼油污水生化处理达标排放的方法。

本发明提供的炼油污水生化处理达标排放的方法,包括隔油、浮选和生化处理,所述生 化处理依次经过厌氧流动床生物膜反应器、缺氧池和好氧流动床生物膜反应器的处理,所述 好氧流动床生物膜反应器流出的混合液部分或全部回流到所述厌氧流动床生物膜反应器。

下面进一步描述所述厌氧流动床生物膜反应器、缺氧池和好氧流动床生物膜反应器可以 采用的设置形式和处理过程。

经过所述厌氧流动床生物膜反应器的处理过程为:向厌氧反应器内投加生物载体,在污 水流动的条件下,污水中的微生物被吸附在载体表面,形成有机物薄层,接着更多的微生物 向载体表面迁移,随着不断迁移,同时,载体表面附着的微生物生长不断繁殖,逐渐形成一 种生物膜,吸收降解污水中的有机污染物,生物膜在载体的表面形成,随着微生物老化,生 物膜不断脱落、再生、更新。

其特征在于所述厌氧流动床生物膜反应器采用直径为20~30mm的生物载体。

经过所述缺氧池的处理过程为:利用反硝化菌以原污水中的有机物作为碳源,以回流液 中硝酸盐的氧作为受电体,将硝态氮还原为气态氮。

所述好氧流动床生物膜反应器是在活性污泥池内投加悬浮生物载体填料而形成的,所述 好氧流动床生物膜反应器在同一个生物处理单元中将生物膜法与活性污泥法有机结合。

所述好氧流动床生物膜反应器流出的污泥可以部分回流到所述厌氧流动床生物膜反应 器。

在所述生化处理后还可以经过二沉池处理。

本发明采用“厌氧流动床生物膜反应器-缺氧法-好氧流动床生物膜反应器”工艺处理炼 油污水,整套工艺抗冲击性好,运行安全。抗瞬时冲击性强,处理效果几乎不受影响。整个 生化系统耐盐能力强,处理效果受温度变化影响不大。炼油污水经过该工艺处理后,不需要 在后面增加深度氧化,出水COD即可满足小于等于60mg/l的国家一级排放标准,节省投资 和运行费用。由于整个系统结构紧凑,减少占地面积。